综采工作面回采过程通风与瓦斯管理研究

2020-10-14张晔

张 晔

(山西晋能集团安监局重大风险监察处,山西太原030000)

0 引言

近年来,我国煤炭采掘技术快速发展,煤炭生产效率大幅提升,同时,对生产安全性要求也越来越高。井下综采工作面的瓦斯涌出仍是威胁正常生产和人身安全的重要因素,不同来源的瓦斯气体如果无法及时排出,容易形成局部积聚,甚至引发瓦斯安全事故。井下通风是应对瓦斯浓度超限的重要手段,通过不断向井下巷道和工作面压入新鲜空气,可显著稀释瓦斯浓度,并为井下作业人员提供新鲜风流,保障安全良好的工作环境。但是,由于井下巷道众多,设备布置复杂,为保证形成有效通风,需对通风路径、通风量等进行科学合理的设计,并加强对通风和瓦斯治理措施的管理,另外,还应对井下瓦斯浓度进行连续监测,从而为瓦斯管理提供实时的数据[1-4],本文将以小常矿为例,对综采工作面回采过程中的通风和瓦斯管理方法进行研究。

1 工作面概况

小常矿工作面采用综合机械化低位放顶煤一次采全高全部垮落采煤法。工作面采高为3.2m,长度162m,最大控顶距为5.56m,最小控顶距为4.76m,推移步距0.8m。工作面为U型结构,运输顺槽(运巷)长1360m,回风顺槽(风巷)长1360m,煤层厚度6.88m,容重1.38t/m3。

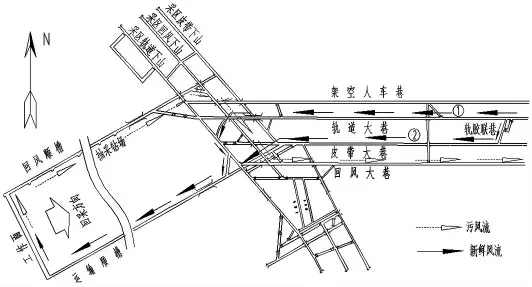

该工作面瓦斯含量为3.8~5.9m3/t,两顺槽掘进过程中瓦斯涌出量约为1.5m3/min,本煤层钻孔过程中无喷孔、突出现象,瓦斯涌出比较稳定,预计回采过程中绝对瓦斯涌出量约为18m3/min,煤层坚固性系数为0.44,瓦斯放散初速度为13.79m/s,孔隙率为3.47%,煤层透气性系数约为3.3m2/(MPa2d),瓦斯压力约为0.3MPa,工作面现状如图1所示。

图1 小常矿工作面综合机械化采煤现状

2 回采过程通风管理

2.1 通风系统路线设计

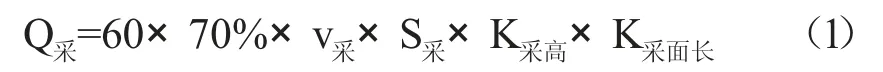

采煤工作面采用后退式回采U型通风系统,如图1所示,其新鲜风流和污风流路线如下:新鲜风流有两条路线路线:

1)新鲜风→副井→轨道大巷→绕道车场→采区轨道上山→运巷车场→运巷→采煤工作面;

2)新鲜风→副井→轨道大巷→轨皮联巷→皮带大巷→运巷→采煤工作面。

污风路线:

采煤工作面污风→风巷→回风联巷→采区回风上山巷→上山总回→回风大巷(南总回风巷)→风井→地面。

图2 通风系统风流路线图

2.2 需风量计算

1)按环境条件计算。

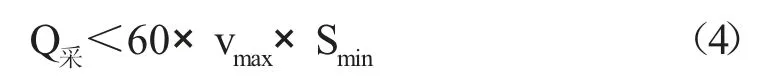

式中:Q采为工作面需风量,单位m3/min;60为单位换算系数;70%为所研究工作面的有效通风断面系数;v采为工作面进风的流速,在工作面温度为20-23℃时,取v采=1.5m/s;S采为工作面的有效断面面积,巷道高度为3.2m,宽度取最大和最小控顶距的平均值(5.56+4.76)/2=5.16m,则S采=16.512m2;K采高、K采面长分别为工作面采高调整系数和工作面长度调整系数,取K采高=K采面长=1.2。

则按环境条件计算,Q采=1497.97m3/min。

2)按工作面瓦斯涌出量计算。

式中:125为当工作面回风流中瓦斯浓度小于0.8%时的换算系数;QCH4为工作面的平均绝对瓦斯涌出量,经测定,所研究工作面QCH4=2.05m3/min;K采CH4为瓦斯涌出不均匀风量系数,对于综采工作面,取K采CH4=2.0。

则按工作面瓦斯涌出量计算,Q采=512.5m3/min。

3)按工作面同时最多作业人数计算。

式中:Nmax为工作面同时作业的最大人数,Nmax=63;Q人为每个作业人员单位时间内的最大需风量,取Q人=4m3/min。

则按工作面同时最多作业人数计算,Q采=252 m3/min。

4)按工作面极限风速进行校验计算。

根据《煤矿安全规程》规定,工作面的最大风速不大于4m/s,最小风速不小于0.25m/s。按最大风速计算如下:

式中:vmax为最大风速,vmax=4m/s;Smin为最小控顶面积,Smin=3.2×4.76=15.2m2。

按最小风速计算如下:

式中:vmin为最小风速,vmin=0.25m/s;Smax为最小控顶面积,Smax=3.2×5.56=17.8m2。

因此,按工作面允许最大和最小风速进行校验计算,Q采的计算结果应满足以下条件:

通过以上计算可知,工作面的需风量为1498m3/min。但是,受井下巷道内设备临时布置、局部区域瓦斯涌出量等因素变化影响,实际需风量存在一定变化,应严格按照生产计划安排进行风量分配。

2.3 通风系统管理措施

为确保通风安全,在日常生产中,应重点从以下几个方面加强通风系统管理:

1)注意定期检查和保护风门、风窗、风障等通风设施,严禁人为破坏,及时修复;

2)应及时清理巷道中堆积的各种杂物,确保通风断面不小于原巷道断面的2/3;

3)避免在风量集中、断面较小的巷道内存放设备、坑木等,风巷内的备用材料应紧靠巷道外帮疏散放置;

4)两巷测风站及风巷车场严禁堆放物料等,同时,风巷车场两道风门严禁强行打开,严禁同时打开;

5)加强通风系统的日常检查和工作面风量、风速的测量,并根据需要及时调整风量[5,6]。

3 回采过程瓦斯管理

除保证科学合理的通风外,还应重视对瓦斯的管理,施行瓦斯治理措施,加强瓦斯浓度监测。

3.1 回风上隅角瓦斯治理

对于本文所研究U型工作面,回风上隅角瓦斯管理难度较大,易出现局部区域瓦斯浓度超限,针对这一情况,相应瓦斯治理措施如下:

1)应减少工作面两端头漏风,即防止进风隅角新鲜风流向采空区漏风,以及回风隅角采空区向工作面漏风,在工作面回采后,风运两巷顶板及时退锚,确保工作面两端头顶板及时冒落;

2)进一步减小回风隅角漏风,应在工作面机尾搭设两道风障,一道风障倾斜搭设于靠近巷尾的正规架前立柱与煤墙之间,另一道搭设于第一套排尾架处煤墙与支架后立柱之间;

3)进一步减少进风隅角漏风,应在工作面端头、端尾每班实施联合放顶作业,且每日使用沙袋在工作面机尾老塘侧砌筑全断面填堵墙,将采空区与工作面机尾予以隔离;

4)采煤工作面必须做到三直(煤壁直、支架直、煤溜直),风、运两巷倒退距离保持一致,严禁采煤工作面在回风上偶角出现锐角现象。加强放顶煤工作,尽可能减少采空区的留煤,以减少采空区的瓦斯量;

5)严格控制采煤机割煤速度和放顶煤速度,均衡生产,遇瓦斯有增高趋势时,必须及时放慢采煤机牵引速度;

3.2 瓦斯抽采钻场布置

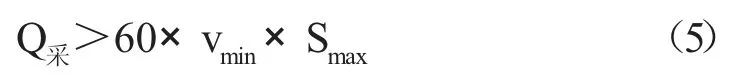

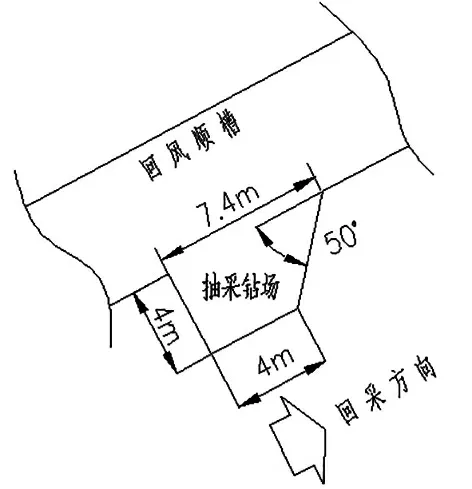

由于煤层的瓦斯含量较高,因此采用布置抽采钻场的方式降低回采煤层中的瓦斯含量。综采工作面瓦斯抽放钻场属嵌入式设计,位于回风巷巷道里帮侧,处于回风流左翼。每隔52m布置一处瓦斯抽采钻场,钻场形状如图3所示,为直角梯形,外宽度7.4m,内宽度4m,深度4m,钻场的斜边与正巷夹角为50°,在回风巷掘进时施工成型。抽采钻场形状见图3。

图3 瓦斯抽采钻场形状

3.3 瓦斯浓度监测

在落实上述瓦斯治理措施基础上,还应建立完善的瓦斯监测系统,包括瓦斯传感器、监测站等的布置。在工作面机尾上隅角、工作面机尾回风10m处、回风巷中部、距回风巷回风联巷口10-15m处,分别安装型号KJG16B型瓦斯传感器。传感器的监测浓度范围为0-4%,应在传感器位置悬挂说明牌。另外,应注意传感器的悬挂距离要求:离切顶线以外800mm,距巷顶不大于300mm,距巷道侧壁大于200mm且小于800mm。

当传感器监测到的工作面回风流中瓦斯浓度达到0.8%,或者电动机、开关附近20m范围内风流中瓦斯达到1.2%时,必须停止区域内所有作业,撤出人员,切断电源,进行瓦斯处理。在采煤机机身上安设机载式瓦斯断电仪,当采煤机附近瓦斯浓度达到0.8%时,发出声、光报警信号,达到1.2%时,自动闭锁采煤机电源,当降到0.8%以下时,方可复电。

4 结论

为保证井下工作面形成有效通风,需对通风路径、通风量等进行合理的设计,并加强对通风和瓦斯治理措施的管理,针对这一问题,本文以小常矿为例,首先介绍了工作面结构和瓦斯概括,然后分别从通风系统路线设计、需风量计算等角度研究了回采过程的通风管理,并从回风上隅角瓦斯治理、瓦斯抽采钻场布置和瓦斯浓度监测等方面研究了回采过程的瓦斯管理措施,本文研究内容对综采工作面回采过程中的通风与瓦斯管理具有积极参考价值。