局部充填过空巷技术充填体参数研究

2020-10-14苏冉

苏 冉

(霍州煤电集团吕梁山煤电有限公司木瓜煤矿,山西 方山 033100)

1 工程概况

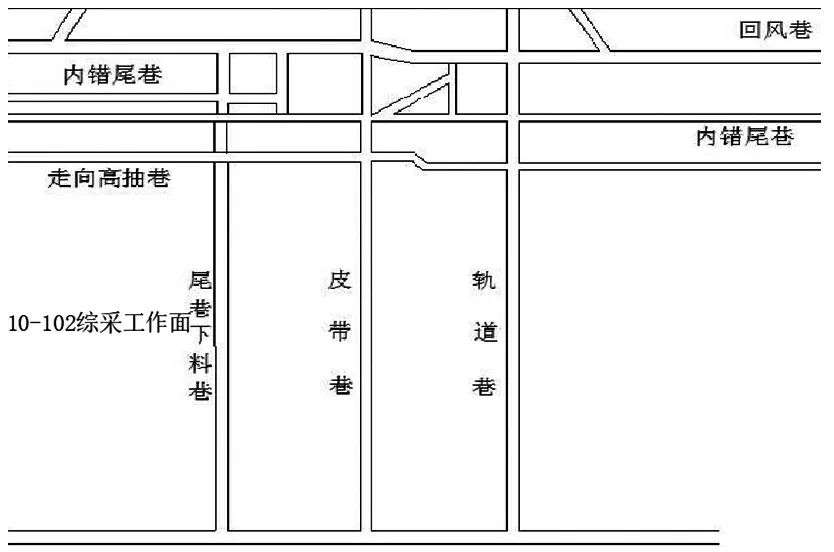

图1 10-102综采工作面与三条空巷位置示意图

木瓜煤矿为了减少南区左翼下组煤采区双翼布置工作面时搬家到面的工作量,缩短准备作业时间,由双翼布置改为单翼布置,以此提升该矿煤炭开采效率,改变工作面的布置方式后导致10-102综采工作面在回采过程中会穿过轨道巷、尾巷下料巷、皮带巷三条巷道,该工作面开采近水平厚煤层,有6m厚的老顶,为深灰色的石灰岩,6.8m厚的直接底,为灰黑色的泥岩。工作面回采至距空巷较近距离时,超前支承压力作用在空巷周围可导致空巷内片帮甚至顶板垮落,存在较大安全隐患,拟采取充填措施避免回采过程中空巷发生变形垮塌的现象。

2 空巷内局部充填力学分析及参数设计

为了在保证安全的前提下,拟采取空巷内局部充填的技术[1-2]减少10-102综采工作面过空巷产生的费用。

2.1 空巷充填力学分析

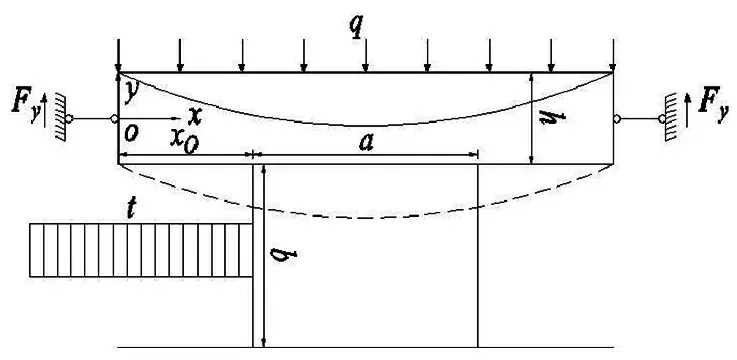

建立巷内局部充填顶板力学模型时,可将空巷围岩视作一个弹性损伤体[1-2]。空巷内充填有具有一定强度的膏体材料时,会提升巷道围岩的极限承载能力,并限制围岩在应力作用下的形变。空巷的围岩会在覆岩载荷q的加载作用下,逐步的损伤破坏,当加载所产生的位移超过空巷围岩的极限位移时,围岩就会发生破坏,其力学模型如图2所示。空巷直接顶可以简化为厚度为h的两端弹性嵌简支承梁,Fy表示该梁所受垂直力,充填体的宽高分别为a、b,力学模型中不考虑充填的变形,故将充填体的中心视作简支端。

图2 空巷充填顶板力学模型

2.2 局部充填充填体间距分析

空巷内充填体对顶板产生局部载荷q1的反作用力,平衡方程式1是对图2进行整体分析所得:

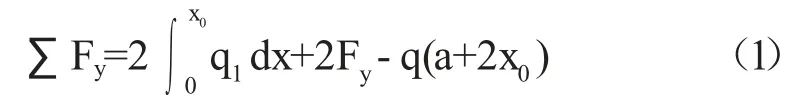

图3 任意i-i截面弹性嵌简支承梁的受力分析

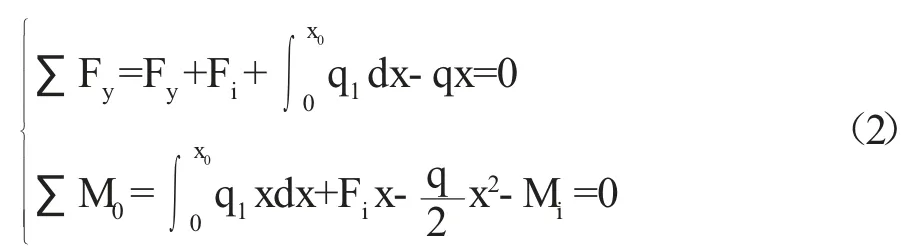

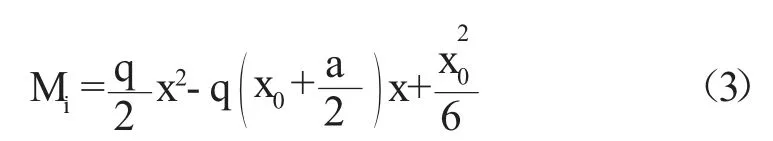

弹性嵌简支承梁任意i-i截面的受力分析如图3所示,Fi表示力,Mi为弯矩,弯矩和力的平衡方程如下式所示:

通过式2可进一步得到该梁i-i截面上弯矩的计算公式:

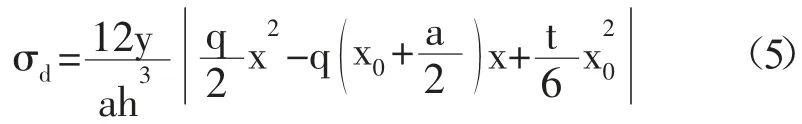

假设该简支撑梁仅发生弯曲变形,该梁上任意i-i截面所受正应力由式4可得:

式中:σd表示该梁所受正应力;Mi是由式3计算得到该梁i-i截面上的弯矩;y表示该两端弹性嵌简支承梁上任一点与中性轴之间的距离;I表示对中性轴的惯性矩。

将式3代入式4即可推导出σd的计算公式:

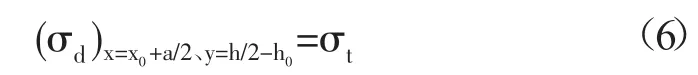

空巷顶板岩层中,下方岩层受拉,上方岩层受压,二者界限为顶板岩层中的中性轴,当空巷充填体上方顶板产生拉破坏的深度恰好等于空巷顶板最大锚固范围时,空巷顶板便不会发生垮塌,故通过式6可以计算出空巷局部充填时的最大间距。

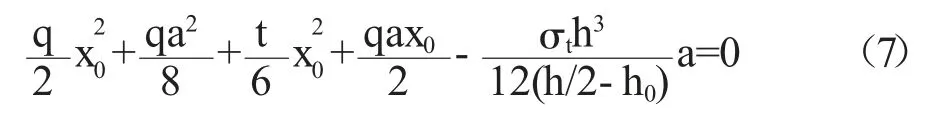

式中:h0表示工作面所过空巷支护体系中顶板锚固区的深度。要得到空巷局部充填时的最大间距,联立式5和式6即可式7:

由式7计算得到a=-8m和12.1m,由于充填体的宽度为正数,故得到合理的空巷局部充填时的最大间距为12.1m。

因此,在木瓜煤矿10-102综采工作面采用局部充填技术过空巷时,使充填体间距不大于12.1m可保证空巷顶板产生拉破坏的深度小于其顶板中最大锚固范围,两块充填体之间最大拉应力出现的区域为充填体之间顶板中部,并且此时两块充填体之间最大拉应力小于煤层直接顶的最大抗拉强度,故巷道顶板不会发生垮落破断。

3 空巷内局部充填体参数设计

3.1 模型建立

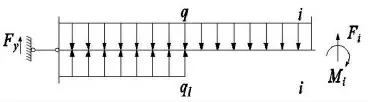

图4 三种充填体长度的局部充填方案

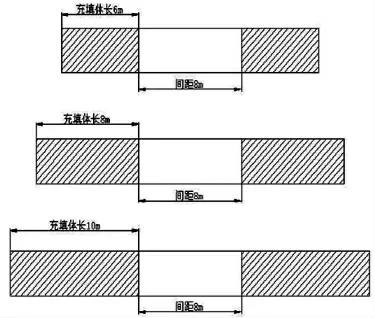

理论计算所得能保证空巷稳定的充填体最大间距为12.1m,但是考虑到实际工程应用中需留有一定的安全系数[3],故最终确定实际工程应用中空巷内充填体的最大间距应为8m。充填体自身的长度对其强度由一定影响,现确定充填体强度为3MPa,设计充填体长度为6m、8m、10m,间距均为8m的三种方案,如图4所示。基于10-102工作面具体地质条件,运用FLAC3D软件建立四周限制位移、设置巷道围岩承数值为1的侧压系数和11MPa的覆岩载荷,长310m、高50m、宽220m,共1344500个网格的数值模型[4]来研究不同充填体长度对空巷的稳定性的影响。

3.2 分析不同充填体长度对过空巷时顶板下沉量的影响

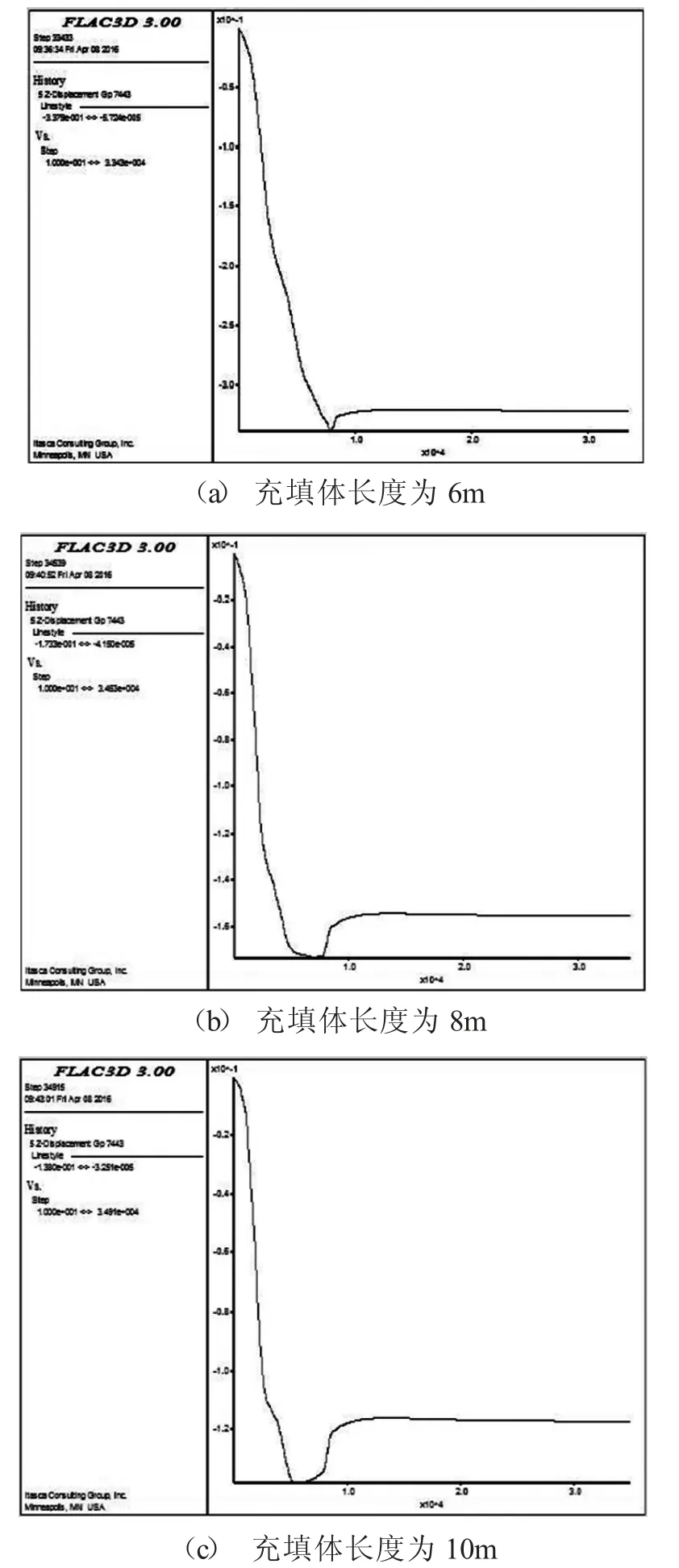

空巷的存在会导致10-102综采工作面回采至距离空巷较近距离时,由于支承压力的异常,空巷周围塑性区扩展,可能导致空巷支护体系失效,从而使较大的压力直接作用于工作面顶板,因此可以通过分析过空巷时不同充填体长度下工作面顶板下沉情况得到合理的充填体长度,图5所示为距空巷10m时不同充填体长度下工作面顶板下沉量模拟所得曲线。

图5 距空巷10m时不同充填体长度下工作面顶板下沉量

观察图5可发现:当空巷内充填体间距均为8m,10-102工作面回采至距空巷10m的条件下:充填体长度为6m时,工作面顶板下沉速率较快,顶板下沉量为320mm;充填体长度为8m时,工作面顶板下沉速率明显低于6m充填体下顶板的下沉速率,并且顶板下沉量仅为142mm,较6m充填体下降55.6%;充填体长度为10m时,工作面顶板下沉速率较8m充填体下顶板的下沉速率并无较大变化,并且顶板下沉量为130mm。通过分析发现8m长的充填体可以满足工作面回采过程中顶板下沉量控制在允许范围内,且10m长充填体并没有产生更大的支撑效果,故最终确定空巷内充填体长度为8m、间距为8m时,可以满足工作面过空巷的要求。

3.3 应用效果分析

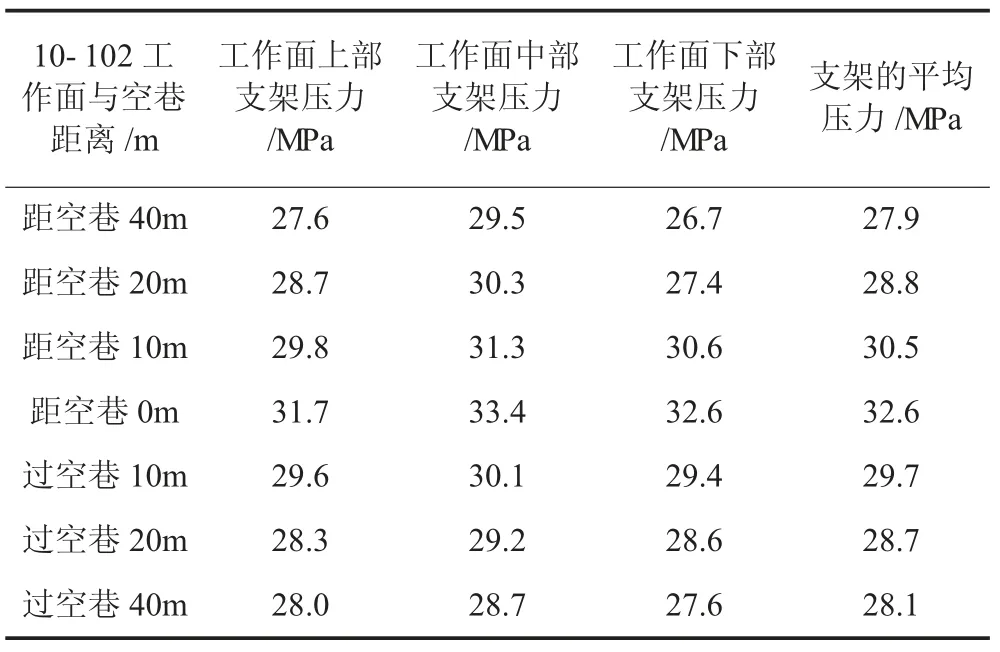

现场在空巷内应用充填体长度为8m、间距为8m的充填参数进行施工后,10-102综采工作面面正常推进,在工作面液压支架中上、中、下3个区域各安装3个YHY-604型液压支架测力仪分析10-102工作面距空巷一定距离时、通过空巷时及通过空巷后液压支架的受力情况,数据如表1所示。

表1 10-102工作面过空巷时液压支架受力的变化情况

通过表1可以看出:10-102综采工作面从距空巷40m至距空巷10m过程中,整个工作面支架受力均匀,随着工作面逐渐推至空巷,液压支架的受力逐渐升高,但均未达到安全阀开启的限度。工作面回采至空巷时,平均支架压力为32.6MPa,较距空巷40m时的平均支架压力上升9.7%,且过空巷过程中并没有安全阀开启,工作面推过空巷后,支架的平均压力下降至与过空巷前基本相同,工作面顺利安全的通过空巷。

4 结论

本文对空巷充填时顶板力学模型进行分析,通过计算确定了局部充填时8m的充填体间距,进一步运用FLAC3D软件建立工作面过局部充填巷道模型来研究不同充填体长度对空巷的稳定性的影响,得出合理的充填体长度应为8m。现场空巷内按充填体长度8m、间距8m的参数进行施工后分析工作面过空巷时液压支架的受力情况,可发现工作面推至空巷时平均支架压力较距空巷40m时上升9.7%,且过空巷过程中并没有安全阀开启,该施工参数可保证工作面顺利安全的通过空巷。