轩岗煤业22113工作面过空巷注浆充填技术应用研究

2020-10-14王伟

王 伟

(大同煤矿集团轩岗煤电有限责任公司焦家寨矿,山西 大同034114)

1 工程概况

同煤集团轩岗煤电有限公司22113工作面处于1010开采水平,工作面位于221采区东翼,南为221采区22111采空区,北为实体煤层,西为221总回风巷轨道巷及皮带巷,工作面切眼以东为原始煤层,工作面对应地面标高1160~1320m,井下标高830~961m,22113工作面相对地面位置在我矿井田范围西北方向一带,地面为山地地貌,无重要建筑物。地面为山地地貌,局部为梯田地貌,无重要建筑物。回采会造成部分区域塌陷、裂缝。22113工作面煤层厚度4~5.6m,均厚4.8m,煤层结构中等复杂型,含夹石1-3层,单层厚度一般在0.2m以下,倾角7~11°,平均9°,煤层顶底板岩层特征详见表1。工作面在回进风及切眼掘进过程中共揭露2条断层,为具体确定断层的产状,在距22113工作面切眼550m处施工了一条空巷,如图1所示,为保证22113工作面顺利的推过该空巷展开相关研究。

2 空巷原有支护

表1 煤层顶底顶板情况表

图1 22113工作面巷道布置详情

22113工作面内距切眼550m处存在一条空巷,空巷轴向与工作面长度方向平行,长度为120m,断面尺寸宽×高=4.4×3.8m,空巷掘进时期采用锚网索进行支护,顶板采用锚杆和锚索支护,靠近中间的两根锚杆(锚索)间距1334mm,两侧锚杆间或锚杆与锚索间间距1333mm,排距1000mm,锚索和锚杆同排布置,每排两根锚杆和两根锚索或者四根锚杆两种布置方式交替,同排锚杆(锚索)采用四眼钢带固定,均垂直顶板施工,锚索长度为8.0m,锚杆长度为2.0m。两帮采用锚杆进行支护,锚杆长度为2.0m,间排距1200×1000mm,均沿水平方向布置。空巷的详细支护见图2。

图2 22113工作面空巷支护详情

3 空巷充填体强度模拟研究

依据轩岗煤业22113工作面具体的地质条件,采用FLAC3D软件建立三维数值模型[1-2],模型的长×宽×高=220m×220m×85m,其中煤层厚度4.8m,底板总厚度21m,上覆岩层总厚度59.2m,工作面沿模型宽度方向布置,工作面长度180m,工作面向X轴负方向推进,共推进100m,空巷位于模型左侧。模拟时首先进行22113工作面回采巷道及开切眼的开挖支护,然后进行空巷的开挖支护,并在空巷内充填不同强度的充填体,然后进行22113工作面的推进。工作面与空巷间的距离称为煤柱宽度。整理得到图3所示模拟结果。

由图3所示结果可以看出,随着空巷与工作面间煤柱宽度的减小,空巷围岩塑性破坏范围不断增大,当煤柱宽度小于15m,塑性区贯穿整个煤柱,结合空巷表面位移量变化规律,当煤柱宽度小于10m时,空巷围岩变形量剧增,因此说明,煤柱的安全宽度为10m,不进行充填的情况下,空巷将失稳破坏严重,采取充填措施时,工作面距空巷10m以上时,充填体应该已达到设计强度。

图3 空巷未充填模拟结果

图4 充填体变形量示意图

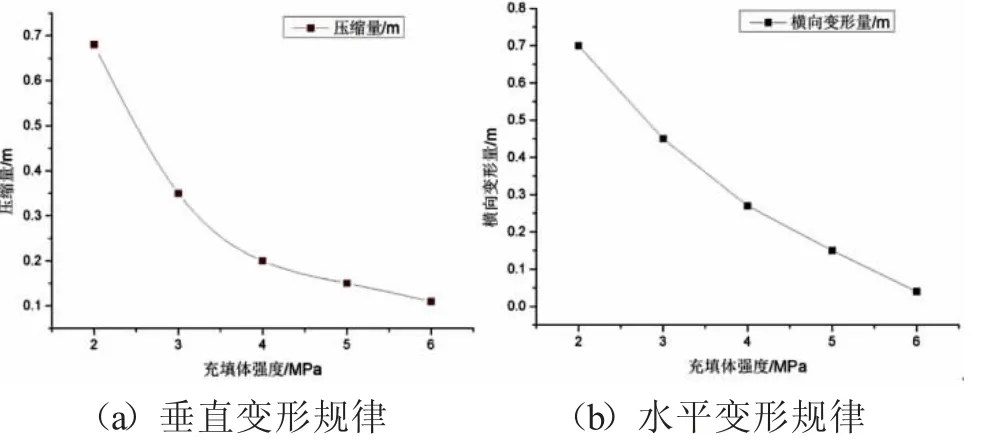

为确定空巷充填体的合理强度,分别进行充填体强度为1~6MPa的模拟实验,当工作面与空巷间煤柱宽度为5m时,统计充填体的变形量,整理得到图4所示的结果,由图可知,充填体位移量随强度的变化呈非线性变化,充填体强度增大,其压缩量和横向变形量均逐渐减小,当充填体强度由2MPa增大至4MPa时,充填体的压缩量和横向变形量均显著减小;充填体强度由4MPa增大至6MPa,充填体变形量减小趋势明显减缓,由此说明,从减小空巷的变形来说,当充填体强度达到4MPa即可,充填体强度继续增大,对于减小空巷变形量益处不大,并且可能引起采煤机割煤困难,因此确定充填体最佳强度为4MPa。

4 22113工作面空巷充填技术

4.1 充填材料研究

空巷充填材料的选择需要综合考虑材料用量、充填效果、成本等因素,目前较为常见的材料包括化学、水泥浆液及高水材料[3],化学材料容易带有毒性,水泥浆液存在凝固时间较长、结石率低、析水量大等问题,高水材料具有凝固时间可控、流动性好、无析水、渗透性好、价格便宜等优点。根据22113工作面空巷条件,采用高水材料作为充填材料具有明显的优势,因此确定充填材料为高水材料。为确定合适的浆液水灰比,保证充填体强度达到4MPa以上,且不影响采煤机正常切割,在实验室进行不同水灰比浆液的配制,并通过三轴压缩实验测得材料凝固2h、24h、7d后的强度,整理得到图5所示结果。

由图5所示结果可以看出,同样水灰比条件下,浆液凝固时间越长,其强度越高;不同水灰比条件下,水灰比越大,浆液的浓度时间越长,凝固后结石体的强度越小。由注浆材料凝固强度角度进行水灰比选择时,可考虑凝结时间24h的结石强度达到要求(>4MPa),水灰比小于4时可满足要求,水灰比越大,材料用量越少,经济效果愈好,因此确定高水材料水灰比为4:1。

4.2 空巷充填方案设计

将材料运送至充填地点的方法主要有两种,一是通过人力或者器械将浆液运送至需要充填的地点,二是通过管路将浆液输送至充填区域,根据22113工作面的开采技术条件,设计采用管道运输的方式进行空巷的充填。参考现有的充填工程实践[4],巷道充填工艺方法主要有四种,包括开放式充填法、全袋式充填法、混合式充填法及分段阻隔充填法,根据22113工作面空巷情况,决定采用分段阻隔充填法,主要原因为22113工作面空巷起伏不平,浆液需要注入的高度变化不定,分段建立止浆墙非常必要,不需使用充填袋,工艺简单,成本较低,其具体原理如图6(a)所示。为减小空巷对工作面支架载荷的影响,过空巷期间工作面调斜,调斜角度根据空巷的宽度和长度比确定,调斜角度最小值为arctan(4.4/120)=2.1°,最终确定调斜角度为3°,具体情况如图6(b)所示。

图6 工作面充填及调斜方案示意图

4.3 应用效果分析

22113工作面空巷长度为120m,空巷影响范围内为1#~80#液压支架,工作面过空巷期间监测液压支架的工作面阻力变化,过空巷期间,液压支架工作阻力与正常情况下无明显差异,波动范围均未超出平时的最大和最小值,说明充填方案完全达到所需要求,工作面顺利通过空巷。

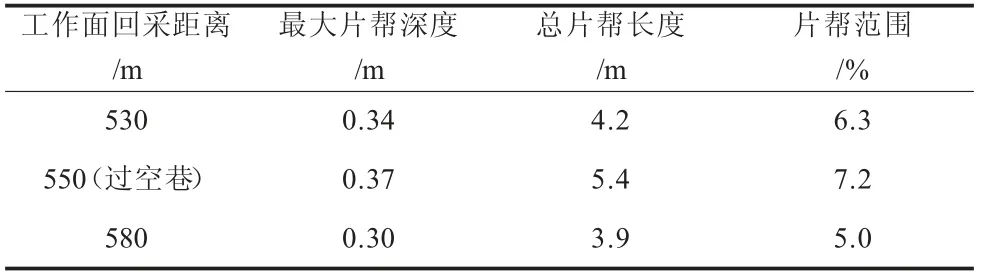

现场监测过空巷期间工作面煤壁的片帮量,整理得到表2所示结果。过空巷期间,工作面最大片帮深度为0.37m,整个工作面片帮长度为5.4m,与正常情况下无明显差异,表明空巷充填效果良好,充填体对空巷围岩起到了良好的支撑作用。

表2 工作面片帮统计表

5 结语

轩岗煤业22113工作面回采期间需通过一条与工作面平行的空巷。依据详细的地质条件,模拟研究表明,空巷不充填条件下,工作面距空巷15m时,煤柱已丧失其支承能力,距工作面10m,空巷表面位移量开始迅速增大,为保证工作面安全通过空巷必须采取适当的措施,充填材料强度达到4MPa,能够显著较小空巷的位移。选择高水材料为注浆材料,通过实验室实验确定浆液的水灰比为4:1,设计具体的充填工艺和调斜方案,监测过空巷期间液压支架工作阻力和煤壁片帮量,结果表明充填方案完全达到所需要求,实现了工作面顺利通过空巷。