装配式建筑预制构件厂选址模型及实例分析

——基于构件送达时间

2020-10-13高文超

单 翠,高文超

(1. 莆田学院,福建 莆田 351100 ;2. 中核华辰建筑工程有限公司,福建 莆田 351100)

近年来国家推出诸多政策指导文件,促进我国建筑工业化发展,装配式建筑已成为建筑发展的趋势[1]。装配式建筑的发展离不开预制构件加工生产基地。装配式建筑预制构件厂(下文简称为预制厂)投资高、占地面积大、技术要求高,一旦建设位置错误将会导致巨大的经济损失,同时对我国装配式建筑的发展进程也有一定的阻碍。因此,正确选择预制厂的位置对我国建筑工业化的发展起到至关重要的作用。

1 研究现状

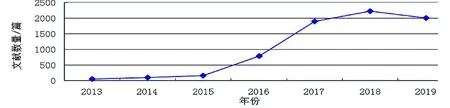

随着我国对建筑工业化的推进,近年来装配式建筑成为我国学者的研究热点之一,在装配式建筑发展的可行性、阻碍因素以及发展途径、装配式结构性能与类型等方面研究成果颇丰,详见图1我国装配式建筑研究成果发表年度趋势图。综合分析中国知网检测结果,发现国内对预制厂选址方面的研究成果相对较少。

图1 我国装配式建筑研究成果趋势

选址问题在物流等一些领域的研究比较成熟,比如配送中心选址[2]、物流调度选址[3]、处理厂选址[4]等。预制厂的选址从宏观方面与物流领域的选址相关问题具有相似性,因此,我国部分学者逐渐将物流领域比较成熟的研究方法引入到建筑工业化的研究中来。例如韩凯敏将物流配送车辆调度理论引入到装配式构件配送的研究中,分析预制构件与传统物流配送物品的区别,结合预制构件配送的特点,考虑车辆等待时间成本,最后建立了装配式预制构件配送成本优化模型[5]。刘宏令等结合多配送中心选址优化方法,以京津冀区域的装配式预制构件配送中心选址为核心,考虑配送中心服务半径下,以建设成本、运输成本、储存成本之和最小化为目标,建立京津冀三地区的配送中心选址模型[6]。胡韫频等人通过分析影响预制构件生产基地选址规划的关键因素,确定成本最小化选址模型,模型主要考虑生产基地的土地购置费与构件运输费,结合0-1整数规划建立选址模型[7]。

由此可以看出我国学者逐渐认识到预制厂选址的重要性。此外,在市区的施工现场往往存在空间局限,经常出现仅有小型构件存储仓库,甚至无存储仓库的情况。装配式建筑预制构件体积大、移运困难等因素均限制了预制构件在施工现场的存放,故预制构件的配送到达时间要严格按照施工进度计划进行,预制构件提早或延迟进场都会导致成本的急剧增加。所以本文充分考虑装配式预制构件进场时间,结合建设成本、土地取得成本、运输成本以及生产设备购置成本,建立选址模型。

2 建立模型

2.1 模型假设

(1)候选点需经过实地调研,满足预制厂生产原材料供应与运输要求;

(2)在预制厂服务半径内的客户均具有可达性,即预制厂配送构件到客户指定地点的运输费用与距离成线性关系;

(3)根据市场调查和建设规划,在一定时间内的客户订单需求量和预制厂的最大生产能力均是已知的正常数;

(4)车辆从预制厂到订单指定地点的时间为定值,不考虑运输过程中短暂停留等时间。构件需在订单要求的时间内送达指定地点,提前或延后均会导致预制厂成本的增加,且单位构件增加成本是已知的。

(5)一般预制厂到订单指定地点两点直线到达的可能性较低,这里考虑行走距离与坐标有关。

(6)为直观表达构件送达时间对选址的影响,这里考虑订单需求构件较为单一。

2.2 符号说明

i——预制厂备选位置集合,i={1,2,3……I};

j——客户指定配送位置集合,j={1,2,3……J};

Ci——预制厂在i位置的建设成本,单位:万元;

Cbi——预制厂i生产设备购置成本,单位:万元;

Cd——预制厂在i位置建设用地取得成本,Cd=Si*Cdi,单位:万元;

Yi——构件从i位置预制厂配送至客户指定地点的运输总成本,单位:万元;

F(Tij)——构件从i位置预制厂提前或延迟送达指定地点产生的惩罚成本,单位:万元;

Cvi——i位置建设预制厂单位体积成本,单位:万元;

Si——在i位置建设预制厂的占地面积,单位:平方米;

Hi——在i位置建设预制工厂的建设高度,单位:米;

Cdi——i位置土地的单位面积成本,单位:万元;

Cij——预制构件从预制厂i运往客户指定地点j的单位运输成本,单位:万元;

(xi,yi)——预制厂在i位置的坐标;

(xj,yj)——客户订单指定的配送j位置坐标;

Lij——预制厂i到客户指定配送地点j的运输距离,单位:千米;

Wi——i位置的预制厂的最大生产能力;

Dij——客户j在i预制厂的订单需求量;

Rij——提前或延迟的构件配送量;

Tij——从位置i预制厂配送至j地点的实际运达时间;

tij——从位置i预制厂配送至j地点的计划运达时间;

gij——单位产品提前运达产生的存储、保管费用,单位:万元;

fij——单位产品延迟运达产生的误工等费用;

2.3 建立模型

目标函数:

Min 总成本=预制厂建设成本+土地成本+固定设备购买成本+产品运输成本+惩罚成本,即:

Min Z=

(1)

约束条件:

Lij=|xi-xj|+|yi-yj| (4)

Cdi=f(xi,yi)>0 (5)

Dij,Wi,Rij,gij,fij,tij,Tij,≥0

其中:式(1)为目标函数;约束(2)表示所建预制厂的最大生产能力要满足客户订单需求;约束(3)表示至少建立一个预制厂。式(4)表示假设客户的坐标为(xj,yj),车辆配送产品行走路线

Lij=|xi-xj|+|yi-yj|

运输成本=单位运输成本*行走路线距离

式(5)表示土地的单位面积成本是其位置的函数,根据目前国内城市土地价格的分布规律,可以得出这样的结论:距离市中心越远,土地价格越低。因此,本文假设预制厂建设的位置坐标为(xi,yi),土地的价格Cdi与其建设的位置存在一定的函数关系,具体情况要依据城市的土地价格分布实况而定[8],Cdi=f(xi,yi)。

式(6)惩罚成本F(Tij)是指由于产品送达时间提前或延后于计划配送时间导致的存储、保管费与误工费等相关成本。

3 实例分析

3.1 实例背景

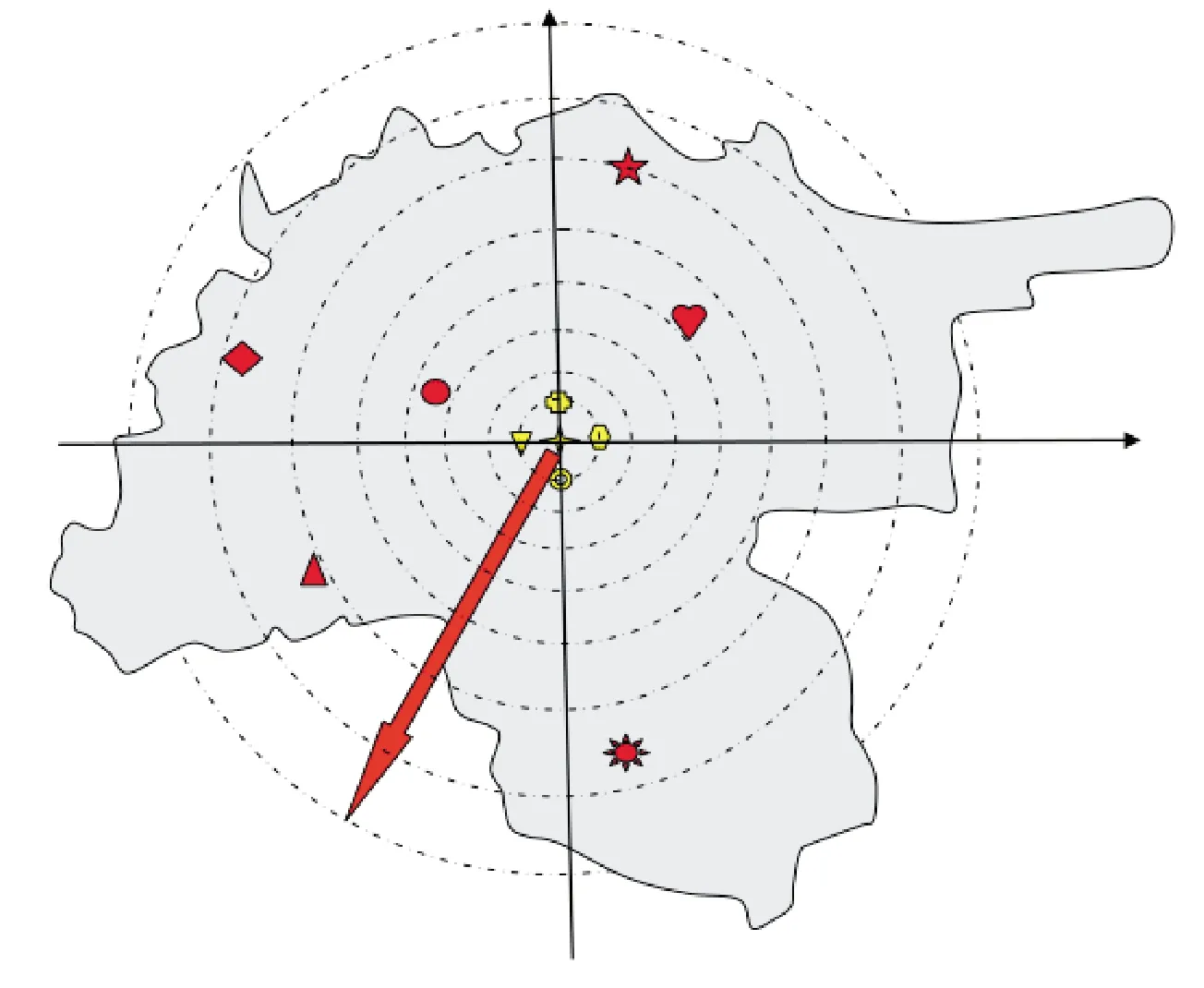

以福建省福州市为例,根据福州市装配式建筑发展的规划目标可知福州市未来对预制构件的需求急剧上涨,政府相关部门拟在福州市选址新建预制厂。考虑预制构件加工、运输等因素,预制厂拟选址在福州市的闽侯县、连江县、闽清县、永泰县、罗源县、福清市,坐标范围为xi∈[-50,50],yi∈[-50,50],单位为km,具体位置信息如下:1闽侯县(-12, 5),2连江县(22, 10),3闽清县(-30, 12),4永泰县(-28, -22),5罗源县(20, 40),6福清市(8,-35),具体分布情况如图2所示。城市客户数量拟定5个,均匀分布在福州市城区,具体坐标为:1 (0,0),2 (-5,0),3 (0,-5),4 (0,5),5 (5,0),分布情况参见图2。及客户订单需求量详见表2所示。对于选址模型中的参数做如下设定:1)预制厂规模相同,工厂建设面积50万平方米,高度H =18 m;2)不考虑生产线设计差异,假设生产施设配置相同,购置成本为正常数;3)运输道路状况暂不考虑,单位运输成本相同;4)订单需求量由预制率设定,此处考虑为正常数。

图2 预制厂、客户位置及土地价格递减趋势

3.2参数设定

通过Lij=|xi-xj|+|yi-yj|可知,拟选址地点至客户订单运达点的平均运距为41km,超过平均运距的候选点考虑构件延迟或提前运达。构件提前运达将导致存储、保管、场地占用以及二次吊运等相关费用,故其单位惩罚成本高于延迟运达情况下的单位惩罚成本。结合现场存储、保管、二次吊运等产生的费用。根据2018年福建省统计年鉴运输数据,这里设定单位惩罚成本gij= 1000元·(h·件)-1,考虑现场人工、机械等窝工成本,取单位惩罚成本fij= 800元·(h·件)-1元[9]。运距越大产生延迟或提前运达惩罚成本的概率越高,这里假定产生延迟和提前的发生概率相同。单个订单从预制厂到各客户订单指定运达位置的延迟或运达时间表具体如表1所示,其中“-”表示延迟。

表1 预制厂到各客户订单指定运达位置的提前运达或延迟时间 单位:h

3.3 结果分析

运用Matlab算法设计进行求解,得到各候选点在满足单一构件订单需求下建设运营总成本如下表2所示。

表 2 各候选点建设运营总成本及决策变量取值情况表

由算法运行结果可知:连江县成本最少约1.76亿元,罗源县成本最高约3.15亿元,在主要考虑构件送达时间对选址成本影响的条件下,连江县是符合约束条件下的最优解。因此,最终确定装配式构件预制厂选址位置为连江县,此结果与福建省工业化构件生产基地的实际选址情况相符,进一步证明了选址模型的有效性。

4 结语

本文通过对影响选址的土地价格、运输成本以及运输送达时间等关键因素进行分析,建立基于送达时间的装配式构件预制厂选址模型。在模型中,充分考虑构件延迟或提前送达产生的惩罚成本。最后结合福建省工业化构件生产基地选址实例验证模型的正确性,对预制厂的选址有一定的实际指导意义。同时,由于影响装配式预制厂选址的因素多而复杂,比如生产构件的合格率等,将是作者进一步研究的方向。