特高拱坝全坝基无盖重固结灌浆施工技术

2020-10-13胡金

胡 金

(湖南德诚水电建设有限公司,湖南 长沙 410003)

1 引言

拱坝结构的优势在于稳定性好、扰动性小,在断面狭窄的“V型”河谷等多种施工场景中都具有可行性,可有效确保基础加固质量。大坝工程建设领域,建基面岩体的稳定性对工程整体质量的影响较为显著,需要以妥当的方式做好施工作业[1]。并且,我国西南地区地质条件更加复杂,常存在断层、溶洞等特殊地质条件,对施工质量的影响更为显著。出于提高坝基承载力的目的,必须充分协调好基岩与坝体的关系,使两者达到变形相协调的状态,做好坝基的固结灌浆施工作业,以确保大坝的稳定性。

2 全坝基无盖重固结灌浆技术概述

为解决传统施工技术所存在的灌浆压力不足、灌浆效果差强人意等问题,取得良好的固结灌浆效果。本研究系统性地提出全坝基无盖重固结灌浆施工技术,该技术的主要特点,具体分析如下。

一是“表封闭”,选用的是高性能材料,可有效填充基岩裂隙,以免在灌浆期间发生外漏卸压等质量问题;二是“浅加密”,所设置的加密浅层深度最大不超过3 m,适当增加灌浆孔的布设密度,目的在于使孔间微裂隙得到充分的填充,能够切实确保浅层岩体灌浆质量;三是“深提压”,充分发挥出浅层岩体的盖重作用,提供较高的灌浆压力,在此条件下完成深度超过3 m的灌浆作业,延伸了浆液渗透范围;四是“严监控”,加强对灌浆区岩体变形的全方位监测,配置高效的水泥灌浆智能控制系统,以达到提高灌浆精细化水平的效果。五是“少引管”,重点处理的是建基面与混凝土接触岩体,于该处预埋适量的引管浆管路,伴随混凝土浇筑高度的逐步升高,通过混凝土的压重作用顺利完成灌浆作业。河床坝段排距适当加大,引循环灌浆管路至坝外,随着混凝土浇筑量的逐步增加,其高度随之提高,可利用引管浆管路完成接触灌浆作业。

无盖重固结灌浆方法的适应能力更强,解决了传统方式下只能在深部孔段、局部坝基以及稳定性较好的Ⅰ-Ⅱ级岩体灌浆的局限性,能够扩宽至所有孔深、全坝基以及Ⅰ-Ⅲ级围岩中,有效保证了注浆效果。建基面开挖作业有条不紊地推进,混凝土浇筑与坝基灌浆协调性较好,坝体基础混凝土薄层长间歇的问题也得到了解决,冷却水管受损概率大幅减小。

3 高性能基岩裂隙封闭材料

灌浆前的准备工作应落实到位,即封闭建基岩体表面裂隙,若采取传统的砂浆嵌缝方法,将难以取得良好的封闭效果,灌浆压力的控制难度较大,易发生外漏现象[2]。针对此问题提出了全新的裂隙封闭工艺。

选用高性能聚合物水泥和改性环氧胶泥,2种材料充分搅拌后,将所得的混合材料用于基岩裂隙的封闭处理。通过该混合料的应用可有效封堵各类规格的裂隙,具有施工效率高、抗渗压力大等多重特点,以往水泥异常损耗的问题也得到了解决,在0.3 m深度内的浅表层灌浆施工中能够显著提升灌浆压力,正常情况下可达到1 MPa,为灌浆施工提供了重要支持。

3.1 新型高性能基岩裂隙封闭材料

对于D<2 mm或D>10 mm的裂缝,通过聚合物快硬水泥可有效处理裂缝,该材料的水灰比为0.4∶1,抗渗压力>1.5 MPa,即便在有水条件下也可正常使用,具有较为显著的应急封堵效果。对于2 mm≤D≤10 mm的裂隙,则利用改性环氧胶泥封闭,具体由质量比为10∶5的A、B双组分共同构成,可操作时间能够延长至8~10 min,具备的抗渗压力>1.5 MPa,能够快速完成裂隙封闭作业,力学性能表现较为良好。

3.2 双组份材料混合挤出充填一体装置

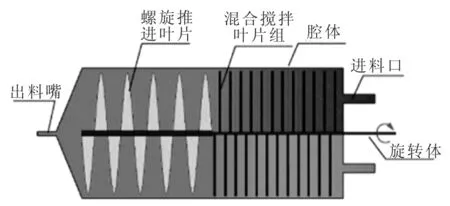

改性环氧胶泥包含了A、B双组分,根据特定的比例混合并搅拌后即可投入使用,裂隙封闭效果较好,可有效减少材料损耗量,为顺利使用该材料,配置了相应施工装置,具体组成见图1。A、B双组分材料的储料桶分别对接一台小功率计量泵,在其作用下将材料抽出并使其转入腔体,经过叶片的搅拌后形成均匀性较好的混合料,再利用推进叶片将其挤出,此过程中出料嘴引导该部分混合料进入裂隙内。胶泥混合搅拌挤出的速度对裂缝封闭效果的影响较为显著,以0.5 L/min较为合适,封闭裂隙的长度可达到5~8 m/min,全程效率较高。结束封闭作业后将两端盖拆除,清理其中的叶片组。

图1 双组份材料混合挤出充填一体装置

3.3 宽大裂隙“外封堵内填充”的封闭结构和方法

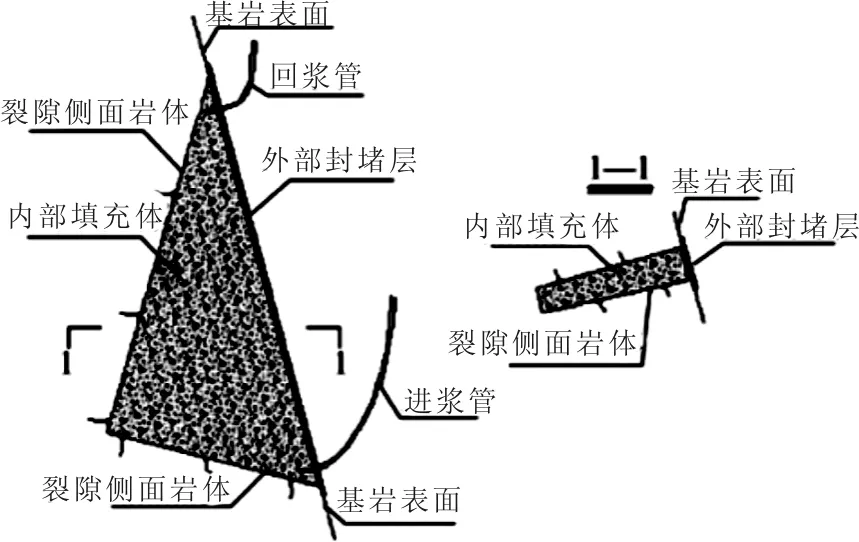

针对D≥10 mm的宽大裂隙,此部分的处理宜采取“外封堵内填充”的方式,具体见图2。利用高压水深度清理裂隙内的杂物,对裂隙采取预封闭处理措施,从而形成外部封堵层,该部分经过10 min后即可达到终凝状态,再配制纯水泥浆,通过静压灌注的方式封堵缝内空洞,充分发挥出浆液的自重和流动性作用,以达到充分填充的效果,终凝后即可组织压水检查。外部封堵层施工选择的是快硬水泥,厚度要求为≥2 cm。

图2 “外封堵内填充”的岩体裂隙封闭结构

3.4 建基岩体裂隙封闭新工艺

按照“建基面全方位清理→裂隙素描及清理→批刮封闭材料→养护→压水检查”的流程依次施工,最终完成裂隙封闭作业。具体而言,利用高压风深度清理建基面的各类杂物,如浮石、浮渣等,经过裂隙素描作业后再利用高压水冲洗[3,4],经一段时间后建基面恢复至干燥状态,此时可批刮封闭材料,持续24 h的养护作业,再钻进灌浆孔。通过预压水检查的方式掌握其施工情况,若存在外漏现象则利用快硬水泥及时处理,终凝后再次检查,直至满足要求为止[5]。通过此工艺的应用,可以显著提高裂隙封闭质量,灌浆压力所造成的不良影响也得到有效的控制,避免了封闭体外漏的问题。若因某些特殊情况而引发冒浆现象时,应该立即暂停灌浆作业,精准确定冒浆点,使用快硬水泥封闭该处,待该部分材料终凝后方可恢复正常灌浆作业。

4 规模化应用水泥灌浆智能控制技术

配置水泥灌浆智能控制系统,其应用优势主要有以下几点:①灌浆操作便捷性好,可实现一键启动,全程自动化控制;②灌浆压力处于可控状态,保证压力的精准性;③可以创造较良好的裂隙处理效果;④环保效益显著,浆液污染问题得到有效的控制;⑤实现全程透明化监测。

水泥灌浆智能控制系统各项功能的实现得益于各模块的共同作用,具体包含工艺控制、压力控制、配浆控制以及数据处理4个模块,严格加强对灌浆能量(指的是灌浆压力与注入率两项指标的乘积)的控制,并以设计压力、水灰比等工艺参数为指导,灌浆期间若出现浆液性能不良等问题,则通过自动增加原浆等方式有效处理。由于配置了自动阀门,因此可根据实际需求合理调整灌浆压力,达到灌浆工艺精细化控制的效果,确保岩石裂隙得到密实填充,浆液得以充分利用,不存在浆液浪费问题。

5 结语

传统无盖重固结灌浆技术在实际应用中存在诸多局限之处,文章通过现场生产性试验后,提出了全新的无盖重固结灌浆技术,充分发挥出新材料、新设备以及新工艺的优势,能够达到保质增效的效果,并促进特高拱坝全坝基加固技术水平的提升,具有较高的参考价值。