道路桥隧工程施工难点及改进措施分析

——以平利至镇坪(陕渝界)公路为例

2020-10-13刘杰

刘 杰

(中交一公局桥隧工程有限公司,湖南 长沙 410000)

1 工程概况

平利至镇坪(陕渝界)公路是G6911安来高速的重要组成部分,也是陕西省“2367”高速公路网规划中的一条联络线,项目实施对于提升“西三角经济圈”的交通运输条件,加快安康交通枢纽建设,促进陕南经济及平利、镇坪县域经济的循环发展,完善区域路网布局均具有十分重要的作用。

平利至镇坪(陕渝界)公路LJ-11合同段起讫里程为:ZK46+605~ZK51+211.6,YK46+605~YK51+176.6,合同段长4.606km。本项目的特点是投资大,桥梁和隧道占路线全长的90%,本标段桥梁桩基及下构80%位于河道内,位于库区的下游,受汛期影响较大,施工过程中易受到洪水危害。本标段路线沿南江河谷设置,沿线地势陡峭,无开阔平坦地形,大临设施选址受地形制约较大,临建工程量大、费用高。在该项目的隧道工程中,白土岭1号隧道左幅784.4 m,Ⅳ级围岩630 m,Ⅴ级围岩154.4 m;右幅921.4 m,Ⅳ级围岩730 m,Ⅴ级围岩191.4 m。

道路桥隧工程施工量较大,涉及丰富的施工工序,各项细节的质量都要得到保障[1]。针对道路桥隧工程施工前所存在的难点问题,亟需探讨合适的改进措施,以提高施工工艺水平,营造安全的施工环境,保证道路桥隧工程的整体品质。

2 道路桥梁隧道施工难点分析

(1)白土岭隧道进口浅埋段存在较大范围的坡积体,隧接桥,施工难度大。

(2)白土岭大桥钢板-混凝土组合梁为重大关键技术攻关项目,钢板梁的架设施工技术要求高,施工难度大、安全风险高。

3 施工技术

3.1 隧道进洞施工

根据设计图纸地质纵断图显示,白土岭1号隧道洞口均为V级围岩,岩体破碎、松散,构造节理裂隙发育,为强风化泥板岩,有断层带及堆积体,稳定性较差。

综合现场调查情况和设计图纸要求,白土岭1号隧道洞口段V级围岩拟采用“三台阶七步开挖法”,以弧形导坑开挖预留核心土为关键施工要点,分上、中、下3个台阶,并进一步细分为7个开挖面,开挖与支护方向具有一致性,均采取沿隧道纵向错开的方式有序推进。

第一步为上部弧形导坑开挖:在拱部超前支护后进行,环向开挖上部弧形导坑,预留核心土且其长度为3~5 m,宽度为隧道开挖宽度的1/3~1/2。以初期支护钢架间距为准,合理调整开挖循环进尺,不宜超过1.2 m,结束开挖后随即初喷混凝土,形成厚度约3~5 cm的结构层。上台阶开挖的工艺要求为矢跨比>0.3,开挖成型后检验,若无误则组织喷锚支护作业。根据图纸搭设钢拱架,取拱脚以上30 cm处,按下倾角30°的方向搭设锁脚锚管,通过焊接工艺将其与钢架稳定连接,再复喷混凝土,直至满足厚度要求为止。

第二、三步为左、右侧中台阶开挖:以初期支护钢架间距为基准,经分析后确定合适的开挖进尺,基本要求为不超过1.2 m,非特殊情况下开挖高度以3~3.5 m为宜,台阶错开量控制在2~3 m,开挖成型后随即组织混凝土初喷作业,形成3~5 cm的结构层,喷锚支护以达到防护的目的,接长钢架,取钢脚墙脚上方30 cm的位置,于该处按下倾角30°的方向搭设锁脚锚管,通过焊接工艺将其与钢架稳定连接,再复喷混凝土,直至满足厚度要求位置。

第四、五步为左、右侧下台阶开挖:以初期钢支护间距为基准,经分析后确定合适的开挖进尺,基本要求为不超过1.2 m,非特殊情况下开挖高度以3~3.5 m为宜,台阶错开量控制在2~3 m,开挖成型后随即采取支护措施。

第六步,分别开挖上中下台阶核心土。

第七步,开挖隧底并施作仰拱初期支护封闭成环。图1为开挖施工现场。

图1 开挖施工现场

3.2 钢板梁架设

3.2.1 轨道安装

白土岭1号隧道施工中,于出口处铺设顶推轨道,具体由2条QU100钢轨组成,地梁统一采取50 cm的宽度控制标准,根据顶推设备的性能情况合理调整高程。通过焊接圆钢的方式连接预先设置好的轨道和地梁,构成稳定的整体。

3.2.2 支座、滑道、限位装置安装

(1)支座安装:垫石顶部预留地脚螺栓孔,将其中的PVC取出后方可组织支座的安装作业,根据设计要求将支座整体吊装到位,检测支座顶部水平度,若无误即可灌注灌浆料[2,3]。

(2)滑道安装:滑道尺寸为(长×宽×高)1200 mm×220 mm×100 mm,滑道布置于桥墩、桥台顶部。墩台施工期间同步完成预留孔的设置工作,具体布设在支座垫石两侧,结束墩台各环节的施工作业后向孔内设置钢板,再于该处灌浆。预埋钢板上方通过焊接的方式设工字钢,目的在于将该部分作为滑道的支墩而使用,要求滑道横跨支座上方,有效防护支座[4,5]。

(3)限位装置安装:梁体顶推期间伴有扰动性影响,易导致中线发生位置偏差,对此可通过增设横向限位装置的方式解决。限位装置布设在墩顶两侧,在其作用下减小梁体的偏位量。顶推期间加强对梁体的监测,若存在大范围偏位应及时采取纠偏措施,具体可通过机械式千斤顶调整钢梁。对于限位装置的数量,墩梁两侧分别为1套,拼装场地后方2套。

3.2.3 钢板梁顶推

兼顾现场施工条件、机械资源、经济效益要求等多重因素,经分析后采取自锁爬行顶推法,以聚四氟乙烯板和不锈钢板为主要材料,充分发挥出其摩擦系数小的特点,将聚四氟乙烯板置于钢梁和顶推滑道之间,并根据钢梁的结构特点在其尾端设液压顶进系统,液压油缸和夹轨器同步运行,通过轨道行进至指定位置。受油缸的推动性作用,机械夹轨器可锁紧钢轨,活塞前推过程中钢梁同步前行,随施工作业的持续推进,当顶推液压缸活塞运行达到一个行程要求后,即可暂停顶推作业,此条件下液压油缸回油,夹轨器松开。若顶推液压缸活塞全部收回,此时将促使液压自锁器再次恢复至锁紧的工作状态,并进入到新行程的顶推过程中,按照上述方法依次将梁段顶推到位。

顶推设备推进能力确定:白土岭大桥左幅钢梁总重量约为750 t,本项目钢板梁顶推从小里程往大里程顶进,方向为2.5%的上坡,顶推系统运行阻力较大,除克服静摩擦力外,还需克服钢梁爬坡期间产生的自重作用,以确保钢梁顺利向前推动。配置2台70 t的千斤顶(正常工作状况下最大行程可达1.2 m)和75 t的机械夹轨器。

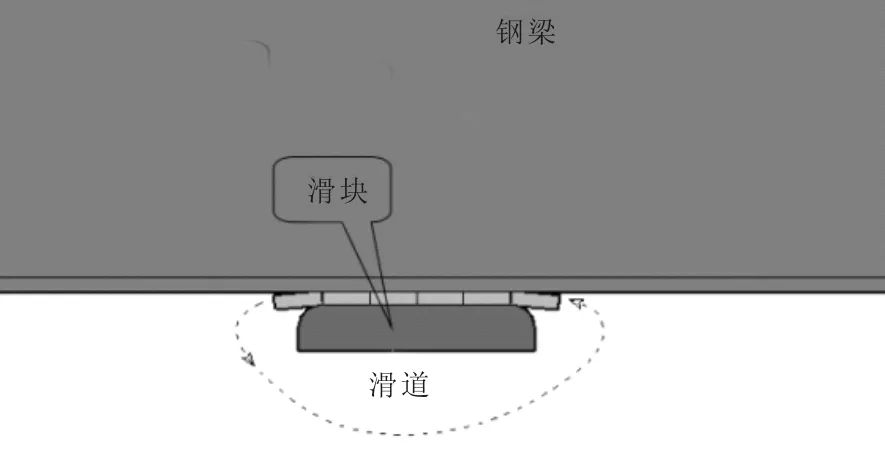

滑板布置:滑块指的是板式橡胶支座,在其外表面紧密铺设聚四氟乙烯板。梁体前行过程中滑块发生同步运动,带动聚四氟乙烯板在滑道上滑行,随时间的延长,滑块到达滑道的尽头后将掉落,由施工人员拾起并置于后端再次喂进,按照此方式重复多次操作,使梁体向前滑行。图2为滑板布置示意图。

图2 滑板布置

顶推施工步骤(以左幅6孔为例)如下。

(1)桥梁下部构造施工完毕,桥面上拼装二孔钢板梁,安装钢导梁、顶推千斤顶、墩位升降装置等,准备顶推。

(2)顶推钢梁至悬臂35 m后,拼接第三跨钢板梁,继续顶推。

(3)一直将第6孔钢板梁顶推到位后,降低液压杆至钢梁落至墩顶支座上。

(4)依次运送预制行车道板,一次性完成所有现浇部分混凝土浇筑,而后一次性张拉全联未张拉横向预应力。

(5)结束顶推作业后先拆除临时墩1、2,再启用现场的4台100 t螺旋千斤顶,协同作业以便分跨顶起钢梁,拆除预先搭设的滑道,连接支座和钢梁。

从0#台开始依次向后拆除,通过4台千斤顶的作用将钢梁顶起(高度以5 mm为宜),以便去除该处的滑块,经过此操作后梁底与支座间距可达到12 cm,于该处设置5 cm厚的楔块,千斤顶运行过程中应同步落梁至楔块上,移除千斤顶,固定钢梁。

4 结语

道路桥梁隧道的建设对于完善道路交通体系而言具有重要意义,但施工期间存在明显的复杂性与不可控性。对此,施工单位需要准确掌握现场实际情况,尽可能地减小施工风险,采取科学的施工技术,从根本上避免各类工程质量问题,创造高品质的道路桥隧工程。