SWRCH22A钢螺钉的断裂原因

2020-10-12金昊昀

金昊昀,王 荣 吕 渊

(上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437)

0 引 言

某公司生产的SWRCH22A钢螺钉主要用于固定卡箍,其服役位置如图1所示。为检查服役时螺钉是否存在氢脆现象,在服役一段时间后使用扭力扳手将其重新拧紧,当力矩达到3~4 N·m(小于安装时的力矩6 N·m)时,5%10%的螺钉发生断裂,断裂位置在靠近螺钉头部的第一扣螺纹处。该批次螺钉的加工流程为SWRCH22A钢(直径6 mm)→打头(冷墩成型)→清洗→搓牙→热处理→镀锌→氢脆测试。热处理后螺钉表面0.05 mm深度范围内的渗碳层硬度(载荷为2.942 N)应达到520~670 HV,心部硬度达到240~370 HV,渗碳层深度为0.100.23 mm;表面镀锌层厚度达到816 μm。为了找到螺钉的断裂原因,作者对其进行了失效分析。

图1 螺钉服役位置示意Fig.1 Schematic of service position of screws

1 理化检验及结果

1.1 宏观形貌

所有断裂螺钉的断裂位置和宏观断口形貌均类似,因此随机选取一枚断裂螺钉,采用LEICA M205A型光学显微镜进行宏观形貌观察。由图2可以看出:螺钉于靠近螺头的第一扣螺纹处发生断裂,断裂后螺纹部分还保留在卡箍上,表面镀锌层未见明显损伤;断口较洁净,未见明显塑性变形和腐蚀特征,整体较平整、细腻,存在少量机械擦伤;断口大致和螺钉的轴线方向垂直,具有氢脆型断裂的典型宏观特征。

图2 断裂螺钉及其螺帽断口的宏观形貌Fig.2 Macro morphology of fractured screw and screw head fracture

1.2 显微组织

将未断裂螺钉和断裂螺钉螺头剖开,经镶嵌、磨抛和4%(质量分数)硝酸酒精溶液腐蚀后,采用LEICA M205A型光学显微镜观察显微组织。由图3可以看出:断裂螺钉螺头表面存在渗碳层特征,断裂位置为靠近螺头的第一扣螺纹根部,断裂面大致和螺杆轴线垂直,螺头与螺杆的过渡圆弧半径为0.391 mm,符合技术要求;未断裂螺钉的表面也存在渗碳层特征,且渗碳层较为均匀,未见明显缺陷和异常,螺头与螺杆的过渡圆弧半径为0.394 mm,略大于断裂螺钉的。

图3 断裂螺钉和未断裂螺钉螺头剖面的低倍显微组织Fig.3 Microstructures at low magnification of fractured (a) and unfractured (b) screw head profile

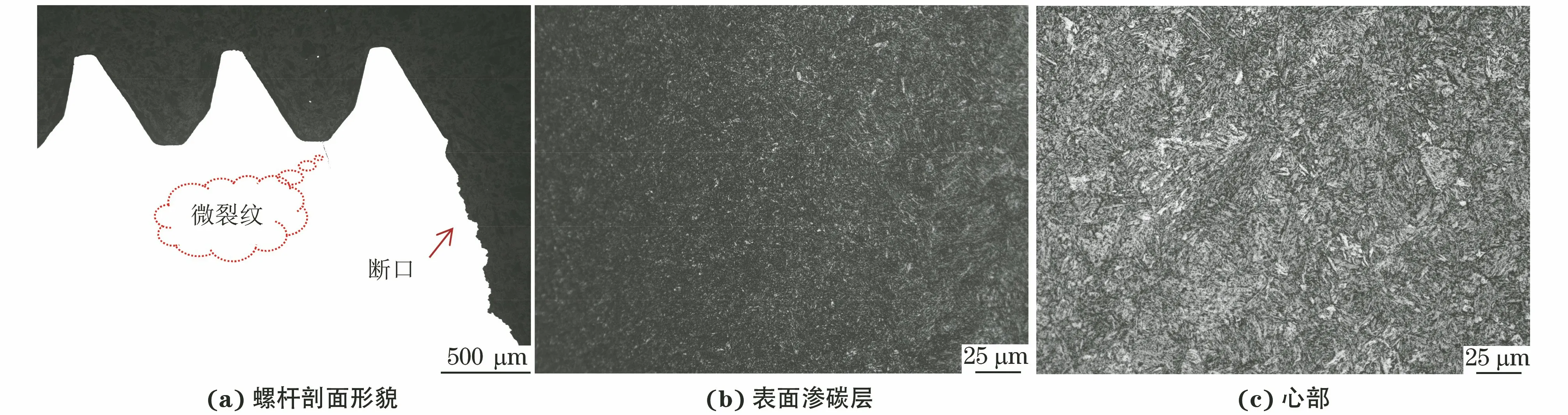

在断裂螺钉螺杆上沿轴向截取试样,经镶嵌,磨抛后在LEICA DMI5000M型光学显微镜下观察微观形貌;在螺杆表面渗碳层和心部取样,经镶嵌,磨抛,用4%(质量分数)硝酸酒精溶液腐蚀后,采用LEICA DMI5000M型光学显微镜观察显微组织。

由图4可以看出:靠近断口处的螺纹根部存在微裂纹,未见其他明显缺陷;断裂螺钉表面渗碳层组织为针状回火马氏体+残余奥氏体,心部组织为板条回火马氏体+少量铁素体。

图4 断裂螺钉螺杆剖面形貌及表面渗碳层和心部显微组织Fig.4 Profile morphology (a) and microstructures of surface carburized layer (b) and core (c) of fractured screw

1.3 断口形貌

采用超声波清洗仪清洗螺头断口,在Quanta 400FEG型扫描电子显微镜(SEM)上观察断口形貌。由图5可以看出:螺头断口整体比较平整,靠近边缘位置较为细腻,存在多个台阶特征,说明螺钉发生多源断裂,靠近中心的大部分区域较为粗糙;靠近边缘位置有一处颜色较深(位置①),放大后可见沿晶断裂形貌,且存在机械擦伤痕迹;另一处区域(位置②)为沿晶+准解理+少量韧窝形貌,存在二次裂纹,晶界上可见撕裂棱线,放大后可见次表面出现沿晶断裂现象;断口近中心区域(位置③)较粗糙,主要断裂特征为准解理+少量韧窝+沿晶,且存在二次裂纹,晶界上可见撕裂棱线。

图5 螺钉断口SEM形貌Fig.5 SEM morphology of screw fracture: (a) low-magnification morphology; (b) enlarged view of position ①;(c) enlarged view of position ② and (d) enlarged view of position ③

1.4 镀层厚度

在螺钉头部断口上,采用LEICA DMI5000M型光学显微镜测量镀锌层厚度。头部曲面镀锌层厚度测试值分别为12.41,11.41,12.61,12.41,11.41 μm,平均厚度为12.05 μm,满足客户公司的生产技术要求(8~16 μm)。

1.5 显微硬度

采用FM-800型显微硬度计测定螺纹根部截面和螺杆心部的硬度,载荷为2.94 N,保载时间为15 s。在距离螺纹根部表面0.05,0.10,0.15,0.20 mm处的显微硬度分别为560,490,485,449 HV,满足技术要求;硬度高于450 HV的为硬化层,则硬化层深度为0.15 mm左右,满足表面硬化层深度在0.10~0.23 mm的技术要求;心部硬度测试值为362 HV,满足客户公司规定的技术要求(240~370 HV)。

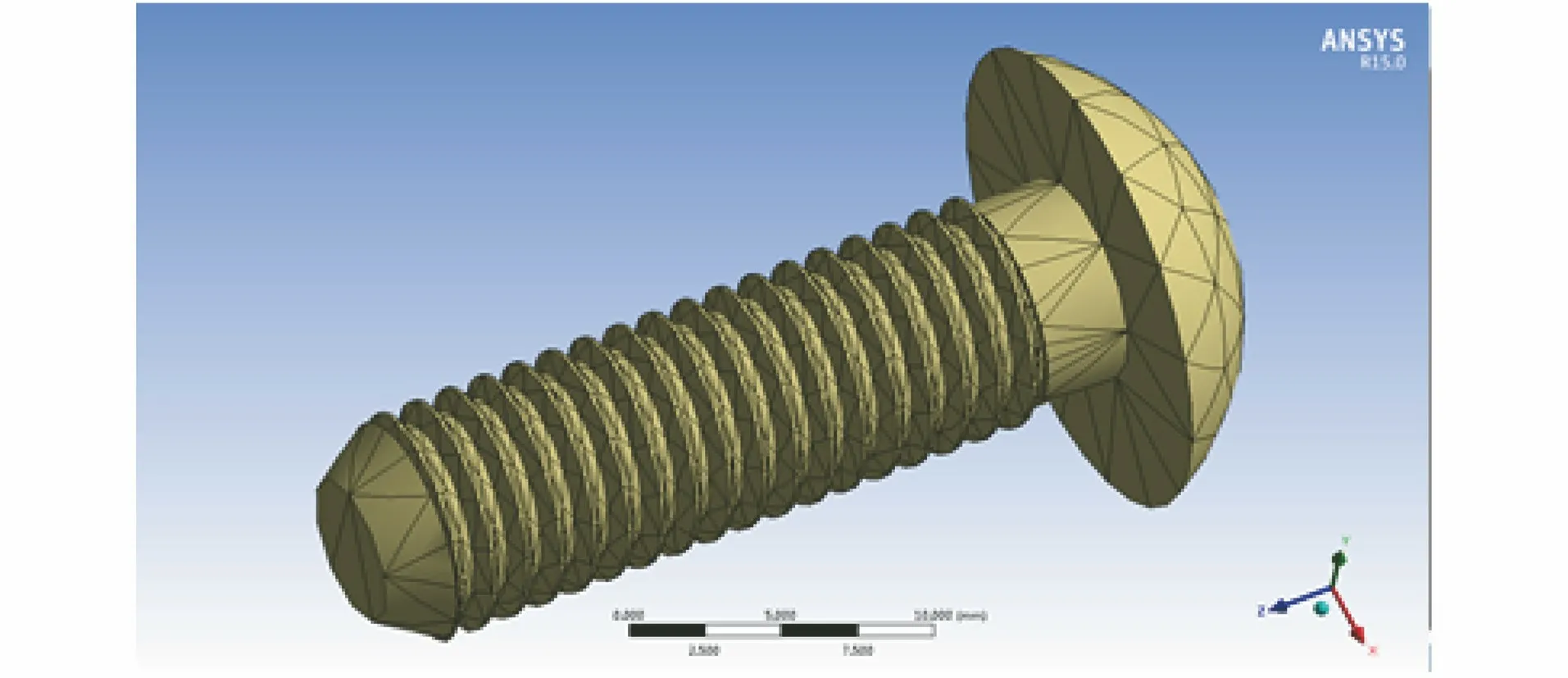

1.6 螺钉受力分析

螺钉连接形式如图6所示,椭圆部分为一块类似于螺帽的带螺纹垫片,起到增大受力面积、提高稳定性的作用。利用CAD软件构建螺钉的二维图,导入到Ansys软件中进行三维建模。三维模型完成后进行网格划分,如图7所示,采用四面体单元,节点数为58 045,单元数为22 523。对模型拟施加500 MPa载荷进行仿真,结果见图8。由图8可以看出,螺钉在服役时,受力较大的位置位于与两块板接触的螺头和螺纹根部,其中靠近螺头的第一扣螺纹为最大受力点,这和实际螺钉的断裂位置吻合。

图6 螺钉连接示意Fig.6 Schematic of screw connection

图7 螺钉的有限元模型及网格划分Fig.7 Finite element model and mesh division of screw

图8 螺钉应力分布Fig.8 Stress distribution of screw

2 断裂原因分析

由理化检验结果可知:靠近断口处的螺纹根部存在微裂纹,与该位置应力较大的模拟结果吻合;螺钉硬度、表面渗碳层组织为针状回火马氏体+残余奥氏体,心部组织为板条回火马氏体+少量铁素体;断口较平整,未见明显的塑性变形和腐蚀特征,断裂起源于靠近螺钉头部的第一扣螺纹处,具有多源特征,边缘区域和中心区域均存在二次裂纹,晶界上可见撕裂棱线,呈氢脆型断裂的典型特征;螺钉硬度、表面镀锌层厚度、渗碳层深度等均满足技术要求;有限元仿真表明,服役过程中与两块板接触的螺头和螺纹根部受力较大,其中最大受力位置为靠近螺钉头部的第一扣螺纹根部,与实际螺钉的断裂位置吻合。

螺钉在装配时施加了较大的力矩,其轴向承受着恒定的拉应力;在服役若干时间后,在较小力矩(小于装配时的)作用下再次拧紧时发生断裂,说明螺钉在服役过程中已经发生开裂,承载能力下降。综上判断,断裂螺钉是在恒定拉应力作用下发生了延迟性氢脆断裂。

螺栓、螺钉等紧固件在服役过程中常发生氢脆型断裂[1-3]。氢脆断裂的发生需要满足3个条件:材料本身具有氢脆敏感组织,载荷恒定以及氢元素环境[4]。该螺钉要求表面渗碳,并且螺钉尺寸较小,可完全淬透,最终热处理后的表面组织和心部组织均存在对氢脆较为敏感的回火马氏体[5]。在后续镀锌过程或螺钉服役过程中,氢原子进入螺钉组织内部,向应力集中明显的螺纹聚集;当氢浓度达到氢脆型断裂所需要的临界氢浓度时,螺钉发生氢脆断裂[6-7]。

3 结论及措施

(1) 螺钉的断裂性质为氢脆断裂。螺钉经热处理后形成了具有较大氢脆敏感性的马氏体组织;在后续镀锌或服役过程中,氢原子进入组织内部。同时,服役时螺钉承受恒定拉应力作用,在螺纹根部产生较大应力。氢原子向应力集中明显的螺纹根部聚集,导致裂纹萌生并扩展。最终,螺钉在应力集中程度最高的第一扣螺纹根部发生断裂 。

(2) 为避免类似事故发生,建议镀锌时选用偏碱性的电镀溶液,电镀完成后,在镀锌层未钝化前进行充分的除氢,即将螺钉放入温度为200220 ℃的炉中除氢2 h以上,使氢气有足够的时间逸出;在保证承载能力条件下,建议增大螺牙底部圆角半径以减缓应力集中。