某井钻采时扶正器接头断裂原因

2020-10-12徐昌学余世杰

陈 猛,徐昌学,余世杰

(1.上海海隆石油管材研究所,上海 200949;2.海隆石油工业集团有限公司,上海 200949)

0 引 言

随着我国工业化进程的不断加快,油田钻井工作也向高效、节能的方向快速发展。现代化的钻井工具能够提高钻井效率,节约钻井时间,为企业带来更大的经济效益。单一钻头无法独立完成钻井工作,实际工作时需要采用扶正器(又称稳定器)进行协助。扶正器的主要作用是减轻钻杆柱弹性系统在孔内的径向和轴向振动,减少钻头和钻杆偏磨,保证取心质量,防止井斜等。

1 理化检验及结果

1.1 尺寸测量

由图1可以看出,失效扶正器的内接头螺纹长度L1为670 mm,工作区长度L2为480 mm,工作区外径D1为435.3 mm,本体外径D2为203.7 mm,均低于SY/T 5051-2016标准规定值(L1=700 mm,L2=500 mm,D1=444.5 mm,D2=229 mm)。断裂位置位于接头内螺纹距台肩面约92 mm处。

图1 扶正器断裂位置及结构示意Fig.1 Fracture position and structure schematic of centralizer

由于扶正器断口位于接头内螺纹处,故仅能测量螺纹的部分参数。由表1可以看出,螺纹锥度较API Spec 7标准规定的略大,这是由于其在钻具使用过程中发生了微变形。

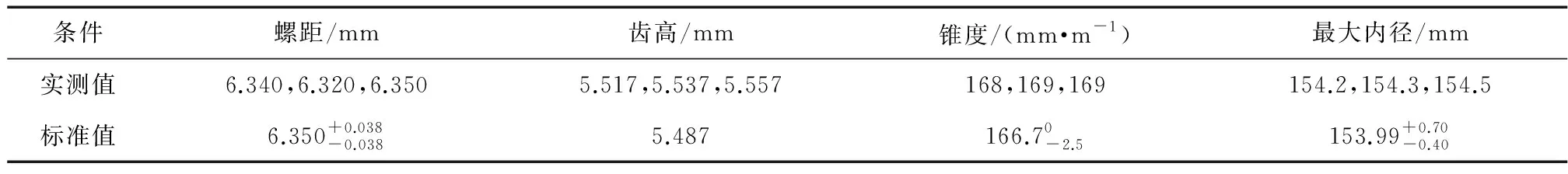

表1 扶正器接头内螺纹参数Table 1 Internal thread parameters of centralizer joint

1.2 宏观形貌

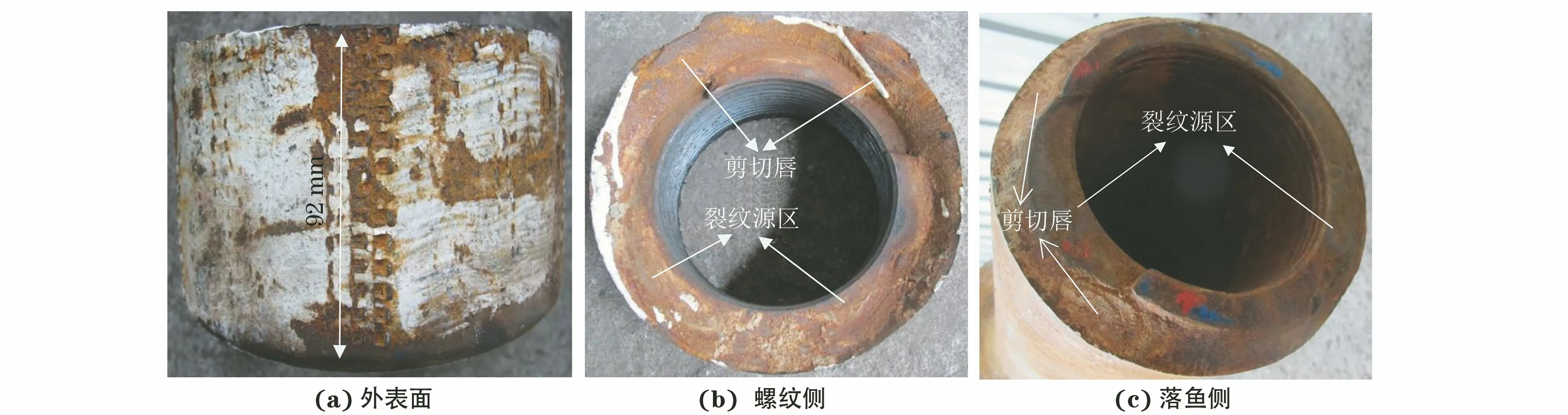

由图2可以看出:扶正器外表面锈蚀严重,断口无明显塑性变形;靠近内壁侧断面较为齐平,为裂纹源区,裂纹起源于内螺纹根部[1];靠近外壁侧存在明显的剪切唇,断面磨损严重。

图2 扶正器接头外表面和断口宏观形貌Fig.2 Macromorphology of outer surface and fracture of centralizer joint: (a) outer surface; (b) thread side and (c) fish side

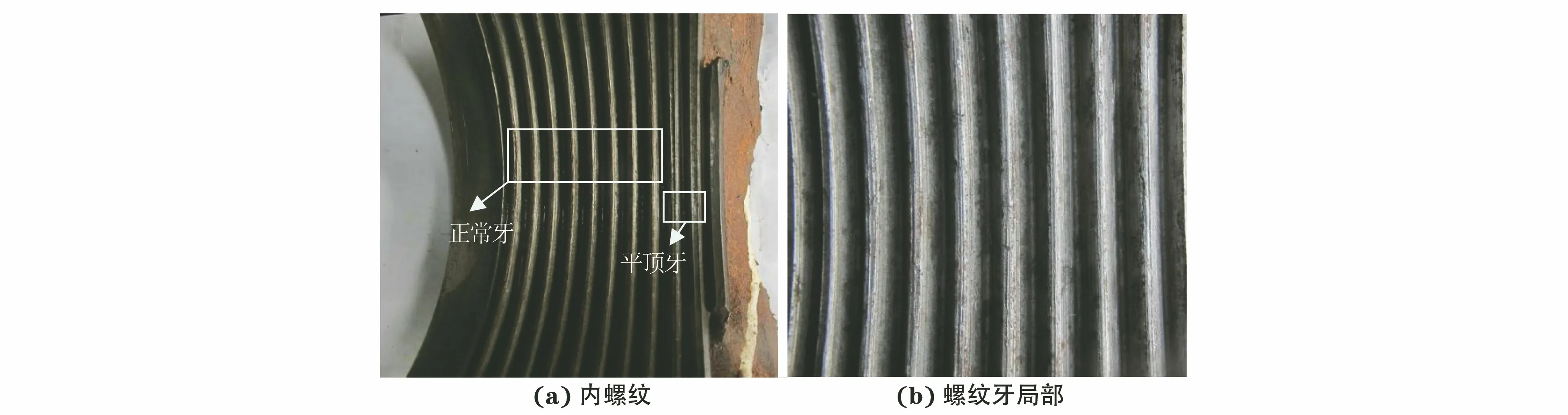

将接头内螺纹打开后,发现螺纹牙均发生了不同程度的磨损,见图3。该接头螺纹牙分为正常牙和平顶牙,平顶牙的作用主要是消除应力集中。扶正器断裂位置位于正常牙和平顶牙交界的牙底。

图3 扶正器螺纹宏观形貌Fig.3 Macroscopic morphology of centralizer thread: (a) internal thread and (b) part of thread teeth

1.3 化学成分

在扶正器接头断口附近取样,采用ARL 4460 OES型直读光谱仪进行化学成分分析。由于钻具扶正器标准SY/T 5051-2016中未规定化学成分,作者按照与扶正器成分相近的钻铤标准SY/T 5144-2007进行对比。由表2可知,该扶正器接头的化学成分符合标准要求。

表2 扶正器接头的化学成分(质量分数)Table 2 Chemical composition of centralizer joint (mass) %

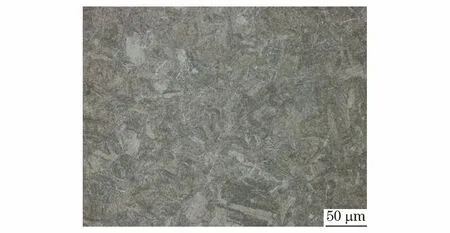

1.4 显微组织

根据GB/T 13298-1991和GB/T 10561-2005对失效扶正器接头断口附近进行金相检验。由图4可知:扶正器接头断口附近组织不均匀,由回火索氏体、贝氏体、铁素体及少量马氏体组成,说明该扶正器在热处理过程中淬火处理不完全,这会降低钻具的抗疲劳性能。

图4 扶正器接头断口附近的显微组织Fig.4 Microstructure near fracture surface of centralizer joint

1.5 螺纹牙底裂纹形貌

对扶正器接头螺纹沿纵截面取样,经打磨、抛光后,采用体积分数4%的硝酸酒精溶液进行腐蚀,采用GX51型倒置光学显微镜观察螺纹牙底微观形貌。由图5可以看出,靠近断口的螺纹牙底存在一条裂纹,起裂处裂纹较为平直,内部存在黑色腐蚀产物,当裂纹延伸至4 mm左右,裂纹扩展方向突变,由原来的横向变为纵向,并且裂纹明显变宽。裂纹两侧显微组织无明显变化,均为呈带状分布的回火索氏体+贝氏体+铁素体。结合断口宏观形貌可以推断,该扶正器断裂模式为疲劳断裂。疲劳裂纹扩展到一定深度后,裂纹底部所产生的应力急剧增大,扶正器发生失稳断裂[2-3]。

图5 扶正器接头螺纹牙底裂纹形貌Fig.5 Morphology of crack on thread bottom of centralizer joint: (a) whole; (b) polished state and (c) corrosive state

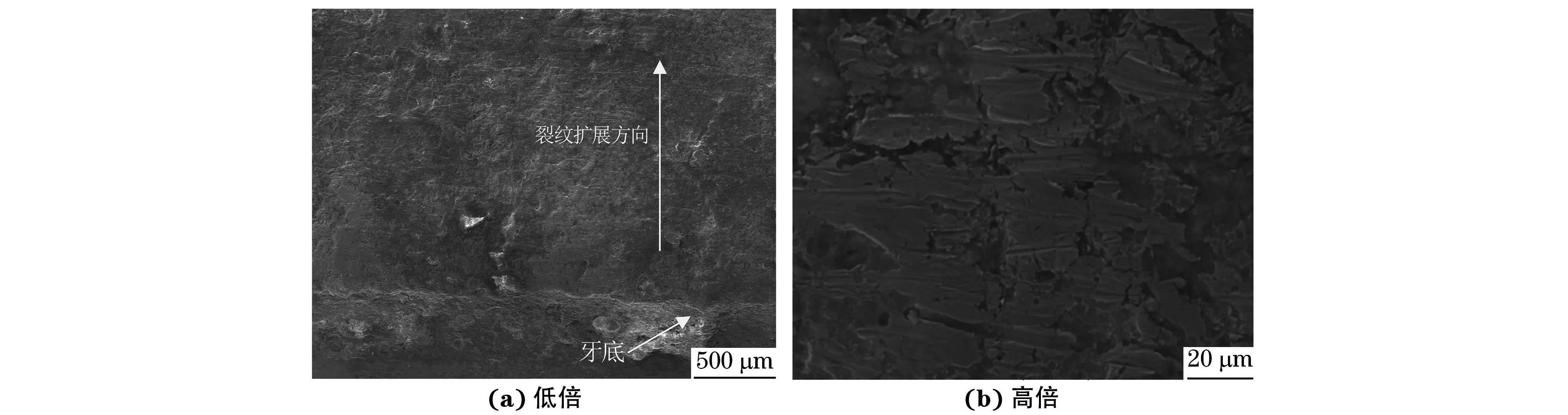

将螺纹牙底裂纹打开,由图6可以看出,裂纹表面存在较多氧化物及泥浆,并且磨损严重,放大后可见垂直于裂纹扩展方向平行分布的条带状挤压磨损痕迹。说明疲劳裂纹在扩展时,裂纹两侧发生挤压、磨损,这与扶正器在井下受压应力的工况相吻合。

图6 人工打开后螺纹牙底裂纹表面形貌Fig.6 Surface morphology of thread tooth bottom crack surface after opening: (a) at low magnification and (b) at high magnification

1.6 断口局部微观形貌

由于扶正器落鱼侧的断口在打捞、运输过程中发生严重磨损,故无法进行微观分析。接头螺纹侧断口保存较为完好,经多次清洗、除锈,用TESCAN VEGA II XMH型扫描电镜(SEM)对断口进行微观分析。由图7可以看出,断口裂纹源区表面平整,沿裂纹扩展方向可观察到平行的裂纹扩展弧线,进一步放大后可见表面发生一定磨损和锈蚀。

图7 接头螺纹侧裂纹源区SEM形貌Fig.7 SEM morphology of crack source area on thread side of the joint: (a) at low magnification and (b) at high magnification

1.7 微区成分分析

对螺纹牙底附近及裂纹表面进行微区成分分析。由图8和表3可以看出,有明显条纹状形貌的区域(位置1和3)为基体,黑色块状物(位置2)为未清理干净的氧化物,牙底裂纹处的块状物质(位置4)为氧化物和泥浆混合物。由此表明,失效扶正器在井下主要发生了泥浆腐蚀[4]。

表3 不同测试位置的EDS分析结果(质量分数)Table 3 EDS analysis results of different test positions(mass) %

图8 螺纹牙底附近及牙底裂纹表面的SEM形貌及EDS测试位置Fig.8 SEM morphology and EDS test positions near the thread tooth bottom (a) and tooth bottom crack surface (b)

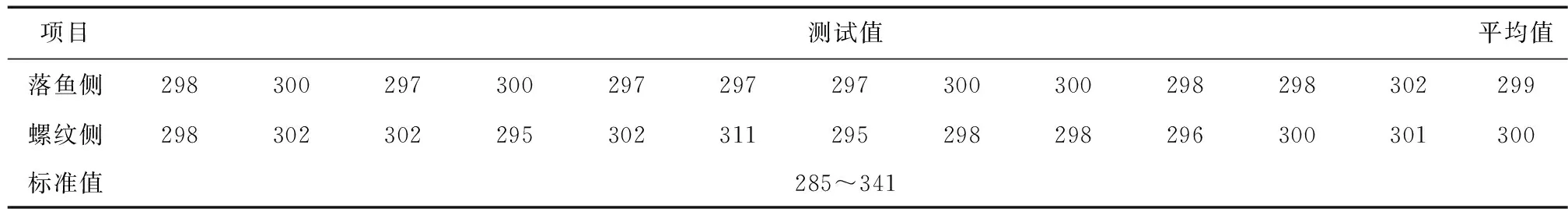

1.8 力学性能

按照ASTM A370-2010和ASTM E23-2007标准,在落鱼侧靠近扶正器断口处截取尺寸为φ12.5 mm×50 mm的圆棒状拉伸试样,在螺纹侧截取尺寸为10 mm×10 mm×55 mm的V型缺口冲击试样(分别取横向与纵向试样),采用WAW-600型电液伺服万能试验机和JBN-300型摆锤冲击试验机分别进行室温拉伸和冲击试验。由于螺纹侧长度不足,无法在SY/T 5290-2000标准规定的位置取样,故在落鱼侧和螺纹侧各截取厚度为10 mm的全壁厚试样,采用DHB-3000型布氏硬度计测定硬度,加载载荷为29.42 kN,保载时间为15 s,各测12个点。由表4和表5可知:扶正器的拉伸性能及冲击功均符合SY/T 5051-2016标准的要求;硬度符合SY/T 5144-2007钻铤标准要求。

表4 扶正器力学性能测试结果Table 4 Test results of mechanical properties of centralizer

表5 扶正器硬度测试结果Table 5 Hardness test results of centralizer HB

2 扶正器受力分析

2.1 扶正器轴向力

井底扶正器受到的轴向力F与钻压Ft和扶正器下部钻具浮重G有关,计算公式如下

F=Ft-G

(1)

G=H·qDC·fb

(2)

式中:H为扶正器下部钻具长度;qDC为扶正器下部钻具线重;fb为浮力系数。

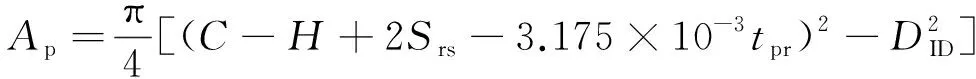

2.2 旋转台肩接头屈服扭矩

(3)

(4)

(5)

(6)

(7)

式中:TY为旋转台肩接头母扣或公扣屈服扭矩;Ym为材料的最小屈服强度;A为横截面积Ap或Ab中较小者;P为螺距;f为螺纹和台肩配合面的摩擦因数;θ为1/2螺纹断面角;C为基点处螺纹中径;H为理论牙高;Srs为截底高;tpr为锥度;DID为内径;DOD为外径;QC为内螺纹连接锥口直径;Lpc为外螺纹连接长度。

已知扶正器接头外径为203.2 mm,内径为71.4 mm,屈服强度为898 MPa。将螺纹相关尺寸代入式(3)(7)计算得到母扣屈服扭矩为257 477.2 N·m,公扣屈服扭矩为212 729.4 N·m。扶正器距离井口约1 437 m,可以近似认为扶正器接头附近受到的最大扭矩为24 400 N·m。

上述计算结果表明,扶正器在服役时承受的轴向应力和扭矩均远小于钻具本身的强度及承受扭矩的能力,排除过载断裂的可能性。

2.3 螺纹牙对应力的影响

2.3.1 模型建立

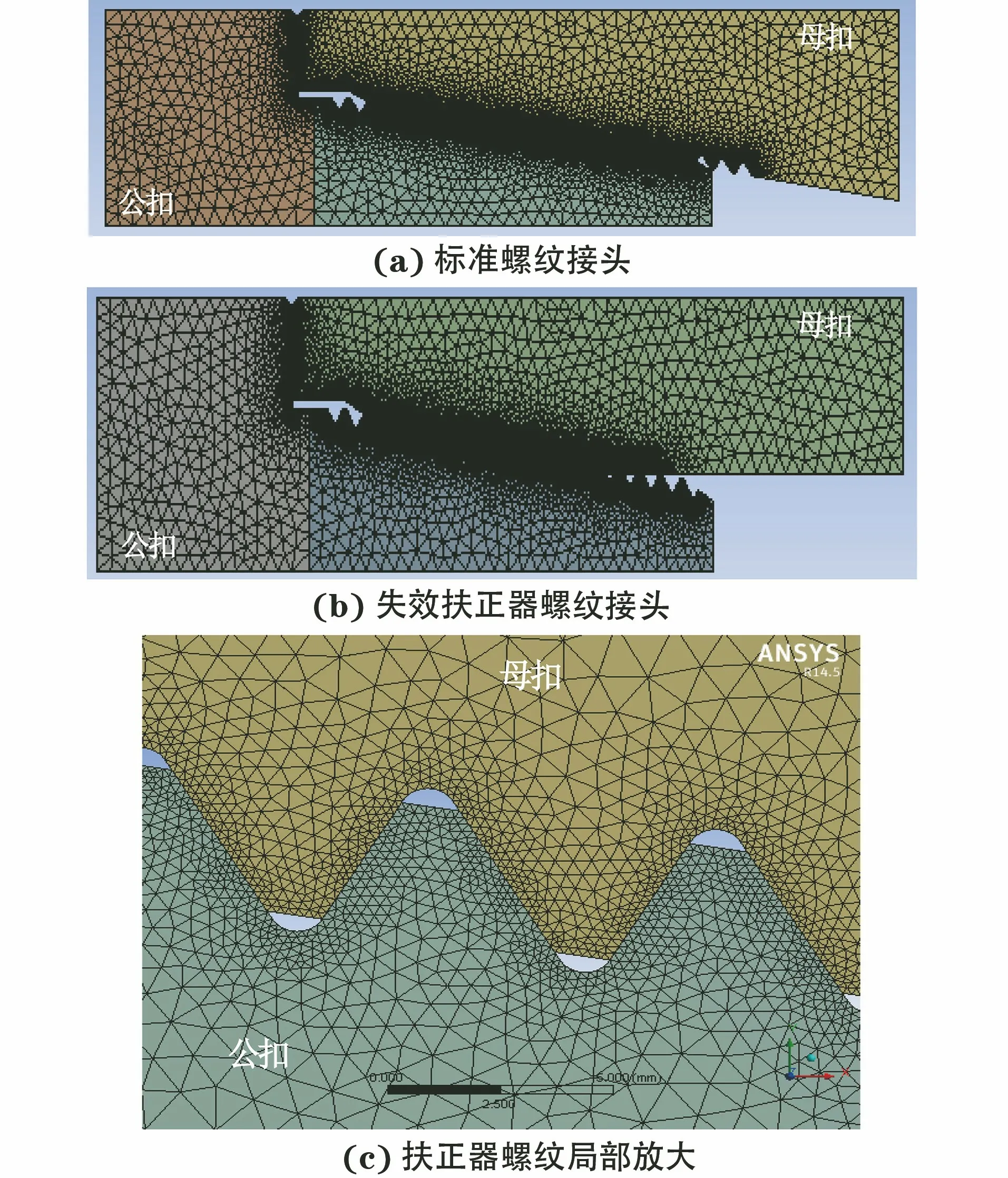

材料屈服强度为898 MPa,弹性模量为2.06 GPa,泊松比为0.3,螺纹过盈量为0.3 mm。采用CAD绘图软件,按照API Spec 7标准对接头螺纹建模(图9),并导入workbench软件进行有限元分析。

图9 标准螺纹及失效扶正器螺纹接头的有限元模型Fig.9 Finite element models of standard (a) and failed centralizer (b-c) thread joints: (c) local amplification of centralizer thread

2.3.2 应力分析

由于螺纹牙之间存在摩擦接触,因此对有限元模型中母扣的右边缘进行固定,对螺纹在y方向的位移进行约束,并沿x方向在公扣左边缘施加388 MPa压应力。

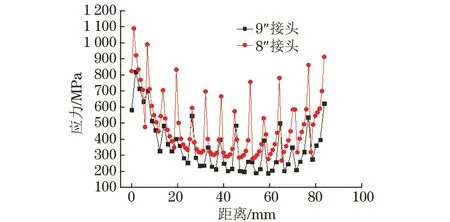

由图10可以看出,两接头台肩处均存在一定应力集中,螺纹两端部分牙底亦存在应力集中。为了解母扣螺纹牙底应力变化,从母扣大端第一个螺纹牙牙底向小端最后一个螺纹牙牙底做切线,观察切线上的应力分布。由图11可以看出:两种接头螺纹牙底应力大小分布规律基本一致,两端牙底均存在明显的应力集中;标准螺纹接头母扣小端第3个牙底应力集中风险最大,将该处若干牙切掉后,可有效降低应力集中程度,同时不会引起其他螺纹牙底应力集中程度的增大,但该处仍是螺纹应力集中区域。上述分析表明,扶正器螺纹结构的变化并非疲劳裂纹产生的主要影响因素,但螺纹两端牙底的应力集中仍可能引起螺纹两端形成早期疲劳裂纹。

图10 标准螺纹及失效扶正器螺纹接头的等效应力分布Fig.10 Equivalent stress distribution of standard (a) and failed centralizer (b) thread joints

图11 应力沿标准螺纹及失效扶正器螺纹牙底切线的变化曲线Fig.11 Variation curves of stress along base tangent line of standard thread and failed centralizer thread

2.4 扶正器外径对应力的影响

图12 不同本体外径螺纹接头的等效应力分布Fig.12 Equivalent stress distribution of thread joint with different body outer diameters: (a) 9 ″joint and (b) 8″ joint

图13 9″和8″接头应力沿螺纹牙底切线的变化曲线Fig.13 Variation curves of stress of 9 ″and 8″ joints along thread base tangent

3 断裂原因分析

该扶正器接头的化学成分、力学性能均满足相关标准要求,实际服役时承受的扭矩和轴向应力远低于设计值,但其组织未完全淬透,调质后仍存在贝氏体和铁素体,这会在一定程度上降低材料的抗疲劳性能。扶正器螺纹接头靠近台肩面区域及母扣小端螺纹牙底的应力集中较为明显。为了使该井段扶正器接头与钻铤相匹配,其本体外径由原来的9″降低为8″,这使得扶正器接头整体承载能力下降,螺纹牙底应力随外径减小增大了34%,进而增加了牙底裂纹产生的可能性[6]。

该井底部钻具组合只采用了一支扶正器,且扶正器外径较其他钻具的小,其强度与钻铤的相当。在钻进过程中,一旦受到较大载荷,整个钻柱就会在扶正器区域产生一个弯曲点,而扶正器接头螺纹又是最薄弱的环节,故螺纹牙底应力集中部位易萌生疲劳裂纹[7]。裂纹在牙底萌生后,由于该接头母扣小端螺纹牙被车平,当裂纹扩展到一定程度后,接头有效承载面积减少,螺纹牙底受到较大的应力作用,裂纹迅速扩展最终导致接头失稳断裂。

4 结论及建议

(1) 该扶正器接头断裂模式为疲劳断裂。扶正器本体外径减小,接头螺纹牙底应力增大是导致其失效的主要原因;裂纹起源于接头螺纹牙底,母扣小端的应力释放槽可有效降低接头两端应力集中程度,但会造成接头有效承载面积减少。

(2) 建议井底钻具采用扶正器+钻铤+扶正器的组合,以有效避免较大载荷下扶正器螺纹连接处形成弯曲支点,减小应力集中,提高其服役寿命。