SiC粒径对SiCp/2024铝合金复合材料显微组织和力学性能的影响

2020-10-12李冬青刘胜春司佳钧

顾 建,李冬青,刘胜春,司佳钧,刘 鹏,陈 冉,曹 振

(1.中国电力科学研究院有限公司,北京 102401;2.北京石墨烯技术研究院有限公司,北京 100094)

0 引 言

SiC颗粒增强铝基复合材料具有优异的物理性能和可控的制造成本[1-3],既能具有铝及铝合金本体材料低密度、耐腐蚀等优点,通过添加SiC颗粒,又能具有比刚度、比强度高,耐磨性能优良等优点;并且其制造工艺简单,可根据材料服役环境设计组分,可应用性强[4-8]。因此,该类复合材料在航空航天、精密仪器制造等领域均有较多应用实例[9-12]。

SiC颗粒在复合材料中可有效吸收外加载荷作用,其自身物理形态对组织中的界面、位错密度等有显著影响,其中颗粒尺寸直接影响着复合材料的力学性能。魏少华等[13]研究发现,随着SiC颗粒尺寸的增加,SiCp/2009Al复合材料的强度减小,断后伸长率增加,其断裂韧度在SiCp粒径为5 μm时达到33.7 MPa·m1/2。汪洋等[14]发现通过球磨把不规则棱角形状SiC颗粒处理成球形颗粒,可有效降低复合材料的孔隙率,显著提高热导率,而混合添加不同粒径SiC则可改善物理性能。田晓风等[15]通过添加纳米SiC颗粒增大了增强颗粒的表面积,同时减小了颗粒间隙,并且弥散分布的纳米SiC颗粒还在2024铝合金组织中起到钉扎位错、细化晶粒的作用,从而改善力学性能。已有研究均表明,SiC颗粒尺寸对复合材料的力学性能影响显著。目前,相关研究大多采用单一粒径SiC,而不同粒径颗粒混合增强的研究报道相对较少;不同粒径增强颗粒的混合添加有望填补球形基体粉末的间隙,从而提高混合粉体的致密性能。因此,作者尝试开展混合粒径颗粒对复合材料组织和性能的影响研究。

采用热等静压成型技术有利于提高成形制品的致密性能;通过热挤压使材料进一步形变强化,可提高其力学性能;而固溶和自然时效处理(T4处理)可可提高其组织均匀性,有利于力学性能提升;再配合进一步的人工时效,可进一步达到强化材料的目的。因此,作者选择热等静压和热挤压工艺制备不同粒径SiCp/2024铝合金复合材料并进行T4处理,对比研究了单一粒径和混合粒径条件下T4态复合材料的组织和力学性能,优选出性能最佳的复合材料,研究了进一步人工时效处理对其组织和性能的影响,以期为SiCp/2024铝合金复合材料的工业应用提供理论参考。

1 试样制备与试验方法

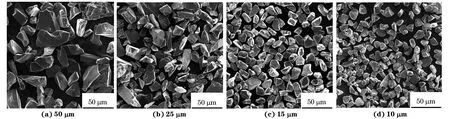

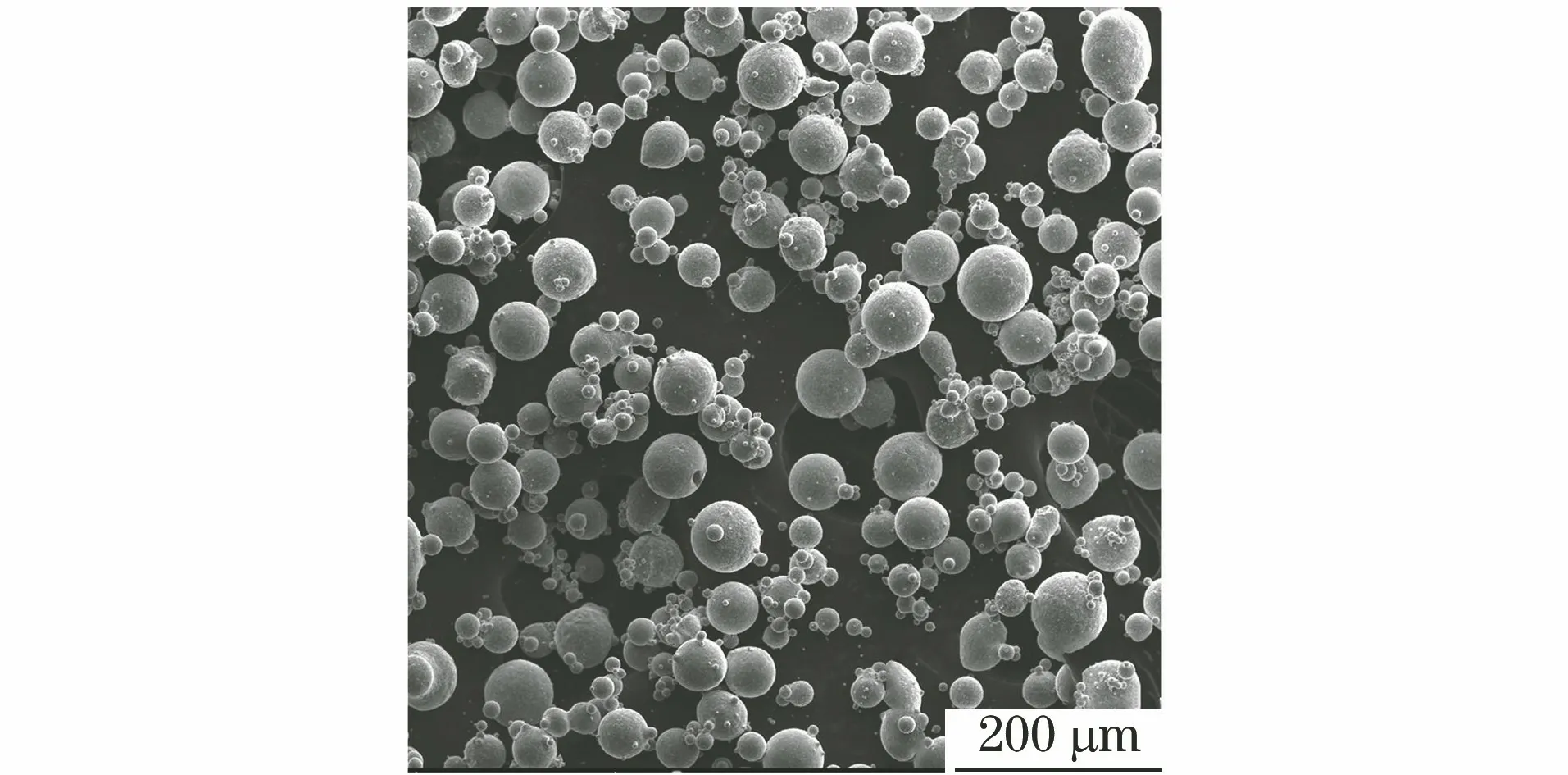

试验原料为2024铝合金粉末,由南通金源智能技术有限公司提供,粒径分布在50~75 μm之间,球形度良好,如图1所示,基本化学成分如表1所示;SiC粉末,由科美诺(北京)国际贸易有限公司提供,纯度不低于99%,粒径分别为50,25,15,10 μm,均呈不规则棱角状,如图2所示。

图2 不同粒径SiC颗粒的微观形貌Fig.2 Micromorphology of SiC particles with different particle size

表1 2024铝合金粉末的化学成分(质量分数)Table 1 Chemical composition of 2024 aluminum alloy powder (mass) %

图1 2024铝合金粉末的微观形貌Fig.1 Micromorphology of 2024 aluminum alloy powder

将单一粒径和2种粒径(10 μm+25 μm)混合的SiC颗粒添加到2024铝合金粉末中,添加质量分数均为15%,其中2种粒径混合添加时,粒径10 μm和25 μm颗粒的质量分数分别为7%,8%。使用V型混合机对SiC颗粒和2024铝合金粉末进行机械混合,混合时间为24 h。将混合均匀的粉末装入铝合金包套中,真空除气后密封,使用RD(Z)-1-400型热等静压设备进行热等静压成型,温度为460 ℃,压力为110~120 MPa,时间为2 h。热等静压后机加工去除表面铝合金包套,得到复合材料锭坯。采用500T铝型材挤压机对锭坯进行热挤压成型,挤压温度为450 ℃,保温时间2 h,挤压比为36…1,成型后的挤压棒直径为15 mm。对挤压棒进行T4处理(500 ℃固溶2 h+自然时效120 h),选出组织和性能较优的复合材料进行T6处理(190 ℃保温8 h人工时效)。

在复合材料上取样,经金相研磨及抛光后,用Keller试剂(2 mL HF+3 mL HCl+5 mL HNO3+190 mL H2O)腐蚀,采用DM4M型徕卡光学显微镜(OM)观察显微组织。根据GB/T 228.1-2010和GB/T 22315-2008,在复合材料上截取长度为71 mm的拉伸试样,标距直径5 mm,长25 mm,采用AG-250KNIS型拉伸试验机进行拉伸试验,拉伸速度为2 mm·min-1,测3个试样取平均值。根据GB/T 231.1-2018,采用NEXUS 3200型布氏硬度计测试布氏硬度,测3个点取平均值。在T6态复合材料上取直径3 mm的薄片进行离子减薄后,在JEOL JEM-2010型透射电镜(TEM)上进行微观结构分析。

2 试验结果与讨论

2.1 T4态显微组织

由图3可以看出:T4处理后,不同粒径SiCp/2024铝合金复合材料均由浅色的铝合金基体相和深色的SiC颗粒组成;铝合金基体相的晶粒尺寸均匀,SiC颗粒总体呈均匀分布,SiC颗粒内未见明显的开裂等缺陷,平均粒径与其原始粒径保持一致;铝合金基体与SiC颗粒界面平整,结合良好;添加单一粒径SiC颗粒时,随着粒径的减小,SiC颗粒在基体中的分布变得更加均匀,并且单位面积内的颗粒数量增多,颗粒间距减小;同时添加2种粒径SiC颗粒时,SiC颗粒在基体中出现轻微聚集现象,粒径为10 μm的SiC颗粒围绕着粒径为25 μm的SiC颗粒分布。

图3 T4处理后不同粒径SiCp/2024铝合金复合材料的显微组织Fig.3 Microstructures of SiCp/2024 aluminum alloy composite with different SiC particle size after T4 treatment

在混合过程中,多种粒径SiC颗粒可以互相配合填补铝粉之间的空隙。由于不同粒径SiC颗粒的驱动力不同,尺寸较小的SiC颗粒更容易在热等静压成型及热挤压变形过程中的多向应力作用下发生迁移,但在迁移过程中容易受到大尺寸颗粒阻挡而聚集在大尺寸颗粒周围。因此,尽管经历过均匀混合过程,但在成型后的组织中仍然出现了轻微的团聚现象。不同粒径颗粒易聚集的问题应是后续研究需要关注的。单一粒径SiC颗粒在铝合金基体中的分布更加均匀。

2.2 T4态力学性能

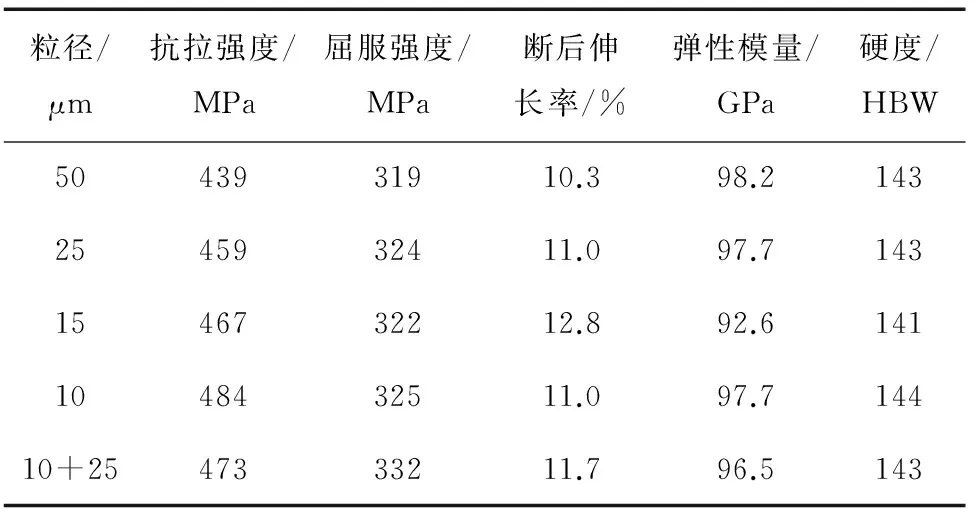

由表2可以看出:添加单一粒径SiC时,随着SiC粒径的减小,复合材料的抗拉强度增大,屈服强度、断后伸长率、弹性模量和硬度的变化较小,且弹性模量均高于90 GPa,断后伸长率均高于10%;添加混合粒径SiC时,复合材料的抗拉强度介于对应单一粒径复合材料的之间,说明2种粒径混合时出现的少量团聚现象对抗拉强度的影响较小,屈服强度、断后伸长率、弹性模量和硬度与对应单一粒径复合材料的相差不大。

表2 T4处理后不同粒径SiCp/2024铝合金复合材料的力学性能Table 2 Mechanical properties of SiCp/2024 aluminum alloy composite with different SiC particle size after T4 treatment

结合图3分析可知:SiC粒径越小,其在基体中的分布越均匀,单位面积内的颗粒数量越多,与基体的界面面积越大,界面的载荷传递效应越显著,因此抗拉强度越高;复合材料中无明显的冶金缺陷,因此断后伸长率均高于10%;添加混合粒径SiC时的界面面积相较于对应单一粒径的处于中间值,在界面载荷传递效应主导下复合材料的抗拉强度居中。屈服强度主要与铝合金基体中的位错滑移相关,弥散分布的微米级SiC颗粒的尺寸对屈服强度影响不大,因此屈服强度整体变化不大。弹性模量是材料的本征参数,主要与SiC增强体的含量及复合材料的致密性有关。复合材料中的SiC含量相同,相对密度均几乎达到100%,因此弹性模量相近且较高。铝基复合材料中对硬度起主导作用的是SiC增强颗粒的含量;尽管粒径的减小会促进颗粒的弥散分布,但对宏观硬度的影响较小。

2.3 T6态显微组织

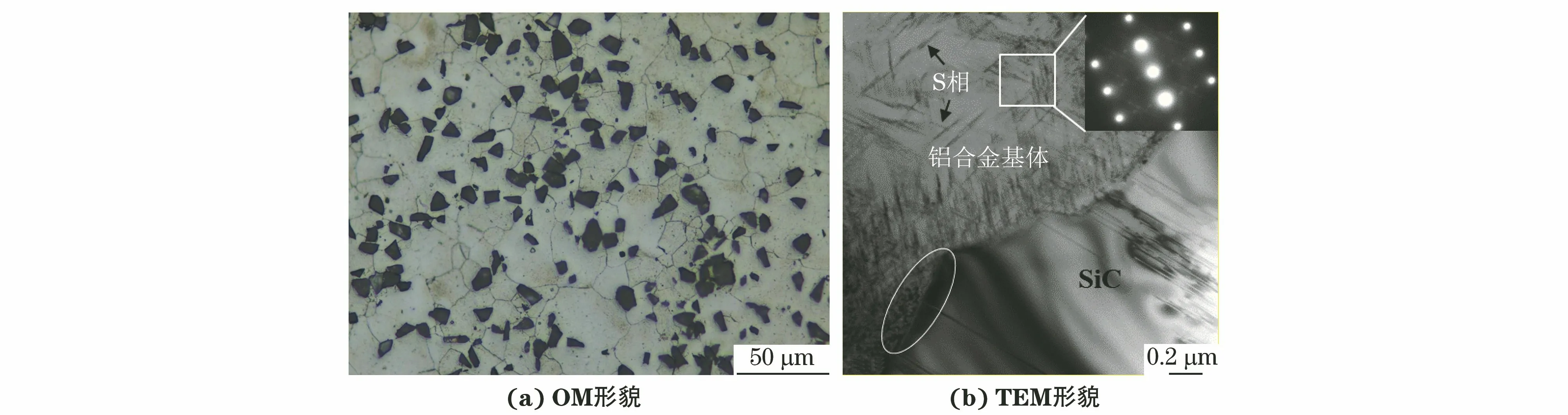

上述研究结果表明,添加粒径为10 μm SiC时复合材料的性能最优。因此,对该材料进行T6处理,研究T6处理对组织和力学性能的影响。由图4(a)对比图3(d)可以看出,T6处理提高了铝合金晶粒尺寸的均匀性。由图4(b)可以看出:铝合金基体中存在大量均匀分布的有一定方向性的针状相,根据衍射花样可判断为S相,其尺寸在0.2~0.5 μm;SiC与铝合金基体界面轮廓清晰,界面结合良好,位错密度(椭圆形处)高于基体的,未见明显缺陷。

图4 经T6处理后粒径10 μm SiCp/2024铝合金复合材料的微观形貌Fig.4 Micromorphology of SiCp/2024 aluminum alloy composite with 10 μm size SiC after T6 treatment:(a) OM micrograph and (b) TEM micrograph

2.5 T6态力学性能

T6处理后,粒径10 μm SiCp/2024铝合金复合材料的抗拉强度、屈服强度和布氏硬度分别为502 MPa,404 MPa,154 HBW,分别比T4处理后的提高了4%,24%,7%;断后伸长率为8.5%,比T4处理后的略有降低。由于SiC颗粒与铝合金基体之间的热膨胀系数存在差异,在热等静压和热挤压过程中温度和压力的共同作用下,SiC颗粒与铝合金基体的界面处产生显著的微区应力集中,形成高密度位错;在T4处理过程中,铝合金基体晶粒尺寸变得均匀,固溶度提升,再进行T6处理时,基体中析出高密度细小S相,产生显著的析出强化效果[16]。在析出相与高密度位错的共同作用下,SiCp/2024铝合金复合材料抵抗塑性变形的能力提高,因此与T4态相比,屈服强度明显提高,同时抗拉强度与硬度也有所增大。

3 结 论

(1) 添加单一粒径SiC时,随着粒径的减小,SiC颗粒在铝合金基体中的分布变得更加均匀,单位面积内的颗粒数量增加,颗粒间距减小;添加混合粒径SiC颗粒时,由于部分小尺寸SiC颗粒会聚集在大尺寸颗粒周围,组织均匀性降低。

(2) 添加单一粒径SiC时,随着SiC粒径的减小,复合材料的抗拉强度增大,屈服强度、断后伸长率、弹性模量和硬度均变化较小;添加混合粒径SiC颗粒时,复合材料的抗拉强度介于对应单一粒径复合材料的之间,屈服强度有所提高。

(3) T4处理后粒径10 μm SiCp/2024铝合金复合材料的性能较佳,再经T6处理后,在高密度细小析出相和高密度位错的共同作用下,屈服强度得到较大提高,抗拉强度和布氏硬度也有所增大。