SMV静态混合器的几何结构对流场参数的影响

2020-10-12于建成段彩云

崔 艳,于建成,段彩云,孙 光

(1.山东商务职业学院,山东 烟台 264670;2.山东大学 机械学院,山东 济南 250061)

SMV型静态混合器(Static Mixer) 是一种应用范围较为广泛的静态混合器,在石油化工、药品、化妆品等领域的混合、萃取、热交换、分散、溶解等工艺过程中都能用到[1]。

SMV静态混合器是众多静态混合器SK、SV、SX、SH、SL、SMV 及SMX 等多种类型中的一种[2-3],其结构特性,流场特性,国内外均有相关的实验研究和模拟研究[4-5]。许多文献预测了SMV 型静态混合器中的湍流流动[6-8],沈阳化工大学张春梅,王泽斌等针对标准SMV静态混合器做了实验和模拟[9-10],南京工业大学的樊水冲[11-12]等人模拟了SMV 型静态混合器内的流场,计算了压力降,分析了其强化传热的特性。海军工程大学的赵建华[13]分析了SMV型静态混合器的流场,及其对湍动能和离散相分散性的作用。张国锋等[14]对静态混合器使用数值模拟进行结构优化。

以上文献都是以标准SMV混合器为研究对象,其几何结构波纹板折弯角φ和波纹板交错角θ均为90°,然而SMV混合器的层板交角和折弯角的不同必然对其流场参数具有影响。

本文采用CFD方法对SMV静态混合器的流动状况进行模拟,通过调整静态混合器的几何结构,研究了包括压降、湍动能等流场参数的变化情况。

1 物理模型以及数值模拟方法

1.1 物理模型

本文在标准SMV型静态混合器的基础上对SMV静态混合器的几个主要参数进行研究:

单元长度L:混合单元长度;

折弯角度φ:混合单元的波纹板的折弯角度;

交错角度θ :SMV静态混合器波纹板叠加的交错角度。

图1 SMV静态混合器几何参数

图1所示即为SMV静态混合器的几何参数以及混合器单元组装结构参数。

本文模拟的其它实验条件定为管道长度M=0.08m,SMV混合单元为4层,混合单元直径d=0.01m。

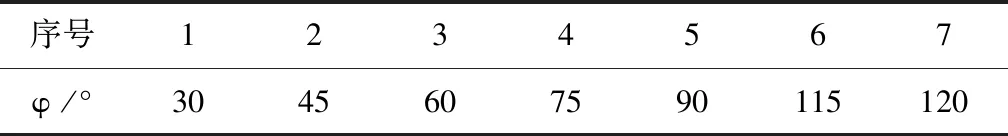

SMV静态混合器的几何参数进行分析的具体数值如下表1所示:

表1 SMV静态混合器模拟条件参数

1.2 数学模型

为便于分析计算,通常对计算模型作如下简化假设:(1)流体连续性为常数不随时间变化而变化;(2)混合器内的温度是恒定的;(3)不考虑重力影响;(4)流体是粘度视为恒定,不考虑压力影响。

1.3 网格划分

本文网格使用Solidworks建模,导入ICEM生成,由于混合器结构复杂,使用非结构四面体网格进行划分。网格大小选用 0.3 mm,对应的网格数量为3×106。

图2 混合单元网格划分图

1.4 湍流模型

该模型采用计算流体力学软件 Fluent进行数值模拟计算。因为该管道内部流动为完全湍流,并且依据文献[10]结论,采用Realizable 模型。

流体介质为常温20℃水。设定边界条件为速度进口,压力出口,壁面为光滑壁面。

表2 流体参数以及流场系数

1.5 数值模拟验证与网格无关性验证

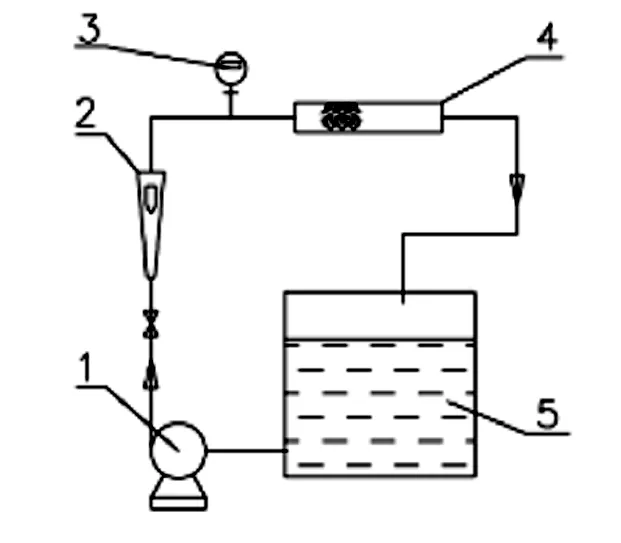

为验证数值模拟方法的正确性,其模拟结果与本文的实验装置结果进行对比。实验平台如图所示。

1.计量水泵;2.流量计;3.压力传感器;4.静态混合器管道;5.水箱

图3 实验装置简图

实验装置使用计量泵来定量控制流量,保证管道内部流速为2m·s-1,静态混合器采用标准SMV静态混合器(折弯角度φ=90°,交错角θ=90°),长度分别为0.005m,0.01m,0.015m,0.02m。实验装置对压降进行数据采集。

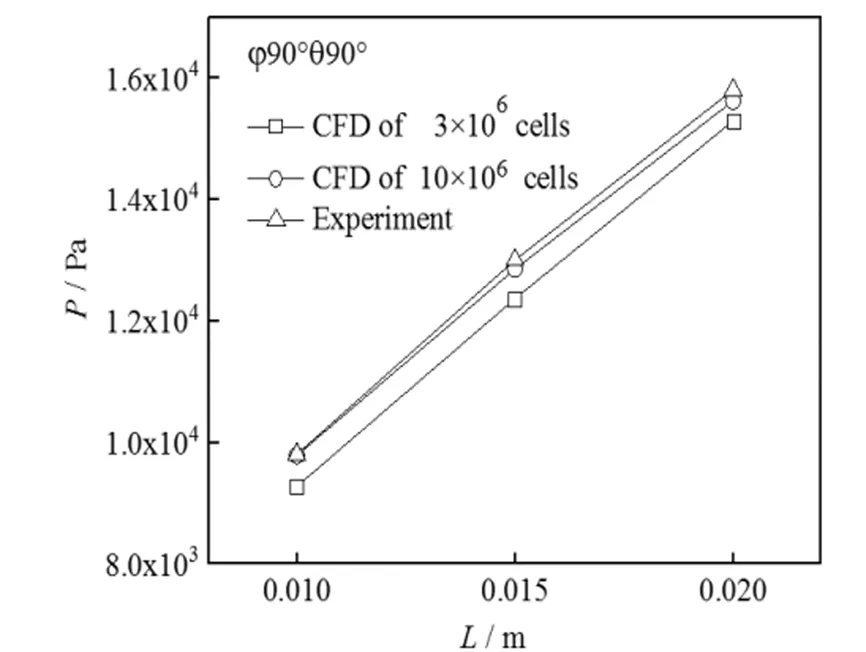

图4 模拟结果与实验结果对比

数值模拟采用相同参数,并对网格划分为3×106和10×106两种网格数量,所得结果如图所示,可以看出模拟结果压降与实验值相比较差别不大,并且网格数量为10×106的结果更接近实验,网格数量为3×106的结果与实验比较,误差在5%以内,综合考虑两种网格的计算时间,最终选择划分网格数量为3×106进行模拟。

2 计算结果与分析

模拟实验分别对混合单元长度L、折弯角度φ、等参数进行变化,对其变化的条件算例进行模拟,为了考察混合单元的湍动能,选取进出口压降( pressure drop) ΔP混合单元的耗能以及阻力的特征参数,选取管道平均湍动能(Turbulent Kinetic Energy)TKE作为混合单元对流场湍流强度的对应参数。并定义一个参数将湍动能压力比(TKE/ΔP)B,作为混合单元湍动能效率的参数进行分析。

2.1 混合单元长度

本结果是在一个单元的情况下,固定交错角度θ=90°,折弯角度φ分别为60°,90°,120°的混合单元,以长度L作为变化参数,对流场参数的影响。根据充满圆管的牛顿流体流动压力降范宁(fanning)公式。

(3)

ΔP,压力降,Pa; ρ,流体密度,kg˙m3;u,流体平均速度,m˙s-1;g,重力加速度,m˙s-2;L,管道长度或者混合器长度,m,;D,管道内径,m; λ,管壁摩擦系数

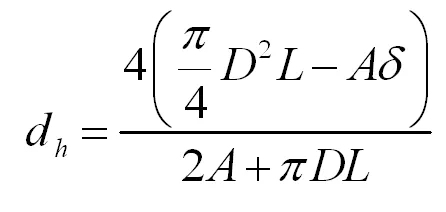

对于混合单元具有异形断面的管路压力损失,需要计算水力直径dh,水力直径dh定义为四倍的空隙体积与浸润面积的比值,即:

(4)

式中A为波纹板的单面面积,δ为波纹板厚度,由此可得混合单元的压降公式:

(5)

按照公式进行计算,发现在相同的折弯角度下,其水力直径是相同的,对应的雷诺数也相同,因此可以判断,在固定交错角度θ,折弯角度θ的情况下,压降只是长度的函数,这与相关文献[14]一致。

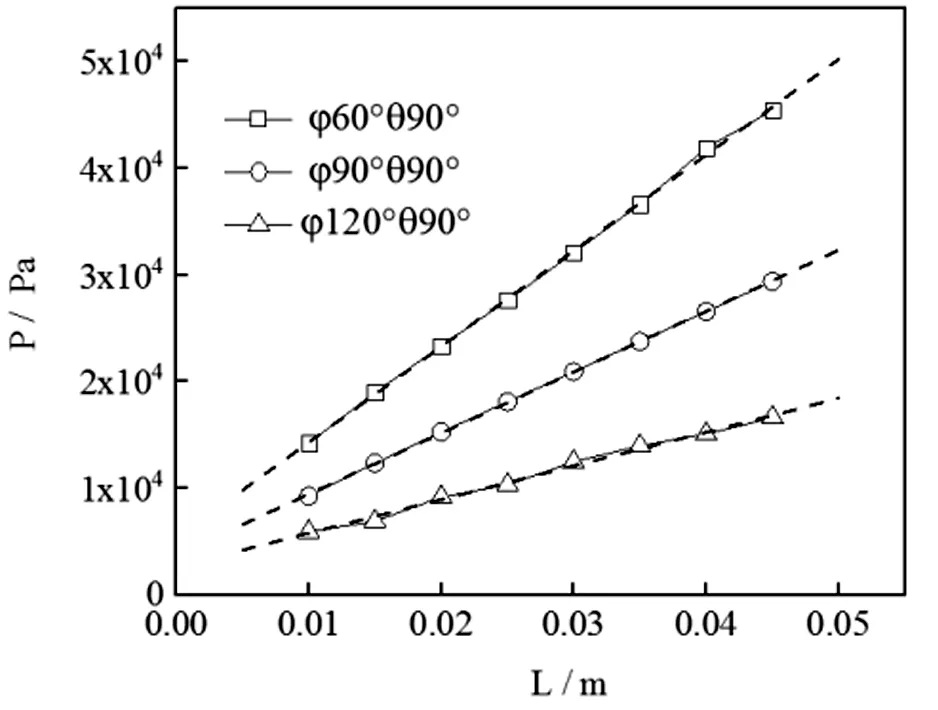

图5 长度不同对应的压降变化

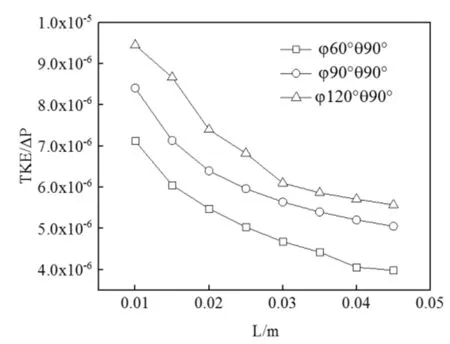

图6 长度不同对应的管道

湍动能变化曲线与云图

图7 长度不同对应的湍动能压力比变化

图中虚线为拟合函数。图5所示为随着单元长度的增加,管道湍动能TKE也随之增加,相比较压降ΔP的增加幅度,其斜率有所降低。

本文根据模拟的数据进行数据拟合,得出压降和湍动能与长度的函数关系式

从拟合公式观察,不同的折弯角度具有不同的λ和λα值,λ可以定义为混合单元阻力系数,λα可以理解为管道内壁的附加阻力。λt是混合单元的湍动能系数,λl管道附加湍动能。

折弯角度越小,其混合单元的阻力越大,这是可以简单理解的,折弯角度变小必然导致混合单元内部通道数增加,通道也更复杂,其湍动能也必然增加。

但结合图6可以看出,湍动能压力比B的变化,折弯角度的增加,其湍动能的效率减小;而伴随长度增加而湍动能效率也降低,因此,增加混合单元长度,会同时使湍动能和阻力增加,但是阻力增幅要比湍动能更大,导致比值B会减小。

2.2 折弯角度

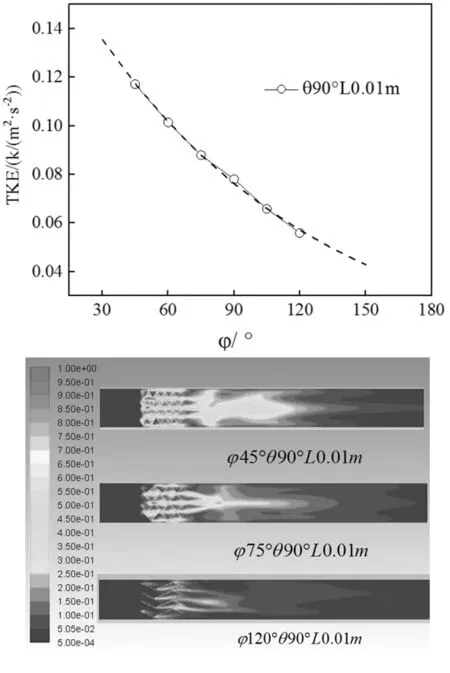

波纹板的折弯角度φ也是一个重要参数,在交错角度为θ=90°,单元长度L=0.01m,的条件下,其对于流体的影响如下图所示。

图8 折弯角度不同对应的压降变化

图9 折弯角度不同对应的管道湍动能变化曲线与云图

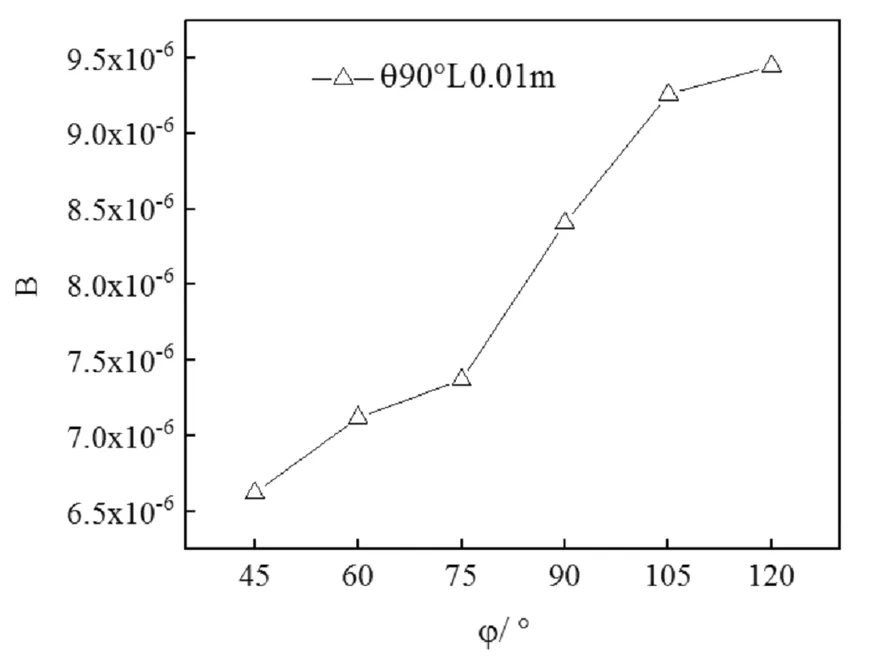

图10 折弯角度不同对应的湍动能压力比变化

图中虚线为拟合函数。综合分析图7~图9,可以看出,折弯角度 越大,其压降越小,折弯角度 越大,其波纹板的越趋近于平整,对于流体产生的阻力自然会下降。

观察其对于湍动能TKE也是同样的影响趋势。湍动能云图也可以看出折弯角度越小,其流场越复杂,产生的湍动效果也很明显。

由于折弯角度的不同,导致水力直径、雷诺数、阻力系数均有变化,文章对此进行简化分析,仅做折弯角度与压降和湍动能的关系分析。

折弯角度所引起的变化,文章做了函数拟合

相比较长度引起的变化,折弯角度与压降和湍动能更近似于指数函数,但是对于湍动能压力比B的影响,结果由两个方程相比,也是一个指数函数。

可见,折弯角度越小增加了湍动能,但是也同时增加了混合单元的面积,因此管道压降不仅仅是湍动能还有管道阻力的增加。

3 结论

文章通过数值模拟研究了SMV混合单元的管道流场情况,对几个主要参数进行了系统分析,证明SMV静态混合器可以通过改变几何结构使性能提升。具体结论如下。

(1)混合单元长度与湍动能和压降成线型正比关系。增加混合单元长度,会同时使湍动能和阻力增加,但是阻力增幅要比湍动能更大,导致比值B会减小。

(2)折弯角度越小增加了湍动能,但是也同时增加了混合单元的面积,因此管道压降不仅仅是湍动能还有管道阻力的增加。但在混合单元制造过程中,过小的折弯角度会增加冲压工艺的难度,因此,在实际加工中,应当尽量选取适合加工工艺的最小折弯角度。