化工设备两种常用动密封原理分析及性能对比

2020-10-12许杰,赵帆

许 杰,赵 帆

(北京航天石化技术装备工程有限公司,北京 100176)

在化工行业中,产出或用到很多有毒、有害物质,它们一旦泄漏会存在易燃易爆风险,对生产造成巨大损失,同时,对现场操作工人的人身安全也带来重大损害。因此,对于处理此类物质的化工设备要求具有较高密封性能,极低泄漏量。

化工设备中,密封型式总体分为静密封和动密封[1]。其中,定义结合面间没有相对运动或相对静止的密封为静密封,如各种存储容器、静设备和管道法兰结合面间的密封,以及阀门的阀座、阀体或机器机壳结合面间的密封等;而结合面间有相对运动的密封则为动密封,例如旋转轴或往复杆与机体之间的密封、泵、压缩机等。两者相比,动密封由于处理对象为转动件,其保证密封性能的难度较大,复杂性远远高于静密封,因此选型较为困难。

目前,在石化行业,动设备使用最广泛的密封型式为机械密封和填料密封。下文针对机械密封和填料密封运行原理进行分析和对比,以便能根据设备使用工况更加准确的选择相应的密封型式。

1 机械密封原理分析

机械密封由于制造、加工精度要求较高,一般多用于处理均相、洁净物料,其主要靠一对或多对垂直于轴作相对滑动的端面,在流体压力和补偿机构弹力共同作用下使端面相互贴合,以达到转动轴与设备本体间的密封效果。它的密封原理主要是依靠补偿元件和密封介质压力相互配合压紧动、静环密封端面从而防止介质发生泄漏的密封装置[2]。机械密封划分类别较多,按密封端面接触状态分为接触式和非接触式两种,其中接触式密封使用较广,此文主要分析接触式密封。

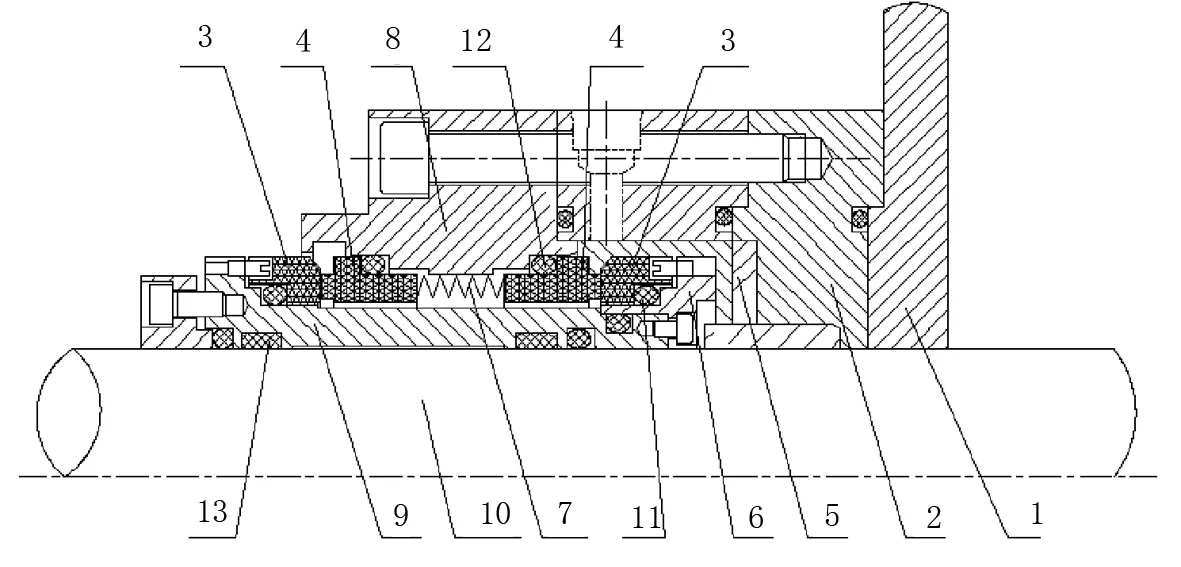

接触式机械密封主要由静环和动环(两者形成端面摩擦副),弹性件(如弹簧)、静&动环辅助密封件(如0形圈)、传动件、防转件以及紧固件等构成[3]。其中,除主要起密封作用的元件外,传动件、防转件和紧固件主要起辅助连接、固定作用。接触式密封中以单端面密封和双端面密封使用最为广泛,图1为以双端面为例的结构图。双端面密封相较单端面增加了一对摩擦副,一般用于密封等级较高的设备,其结构相对单端面密封复杂,但运行原理相同。当轴转动时,两组动环通过相互连接的弹性元件随轴转动,每组分别与静环组成一对摩擦端面,两者接触并发生摩擦,形成密封端面。

虽然机械密封具有良好的密封性能和可靠性,但在实际运行中也存在泄漏失效的可能性,导致密封失效的主要原因有:(1)选型不合适;(2)设计、制造加工精度不达标;(3)装配不合理;(4)设备运行频繁启停;(5)实际运行工况中转轴径向跳动较大;(6)或实际运行工况温度、压力升高等。机械密封失效,主要发生点在:(1)静、动环接触端面破坏,如出现局部磨损量大,或密封环损坏;(2)辅助密封元件与密封件之间产生间隙,如静、动环座与静、动环之间的O形密封圈发生脱离引起泄漏;(3)弹簧组件失效,导致弹性补偿消失。

基于机械密封运行原理,除上述原因导致密封失效外,在常规运行中,还需保证密封端面的润滑效应。常规使用过程中,端面密封存在工作介质自冲洗和洁净工艺液冲洗[5]两种。当工作介质为气体时,必须添加洁净工艺液冲洗,主要实现3项功能,(1)保证密封端面间形成一定的薄液膜,避免密封端面强行摩擦破坏,维持端面润滑效应,延长使用寿命;(2)避免摩擦起热升温,降低端面温度,以维持密封元件的正常工作;(3)端面间形成的液膜,阻止内部气体外泄,达到较高密封效果。

1-设备壁面;2-连接法兰;3-动环;4-静环;5-压盖;6-动环座组件;7-弹簧;8-弹簧座组件;9-轴套组件;10-轴;11-动环密封圈;12-静环密封圈;13-导向环

2 填料密封原理分析

填料密封是指通过预紧或介质压力的自紧作用使填料与转动件及固定件之间产生压紧力的动密封装置。它的密封填料型式分为软填料密封和硬填料密封,其中,软填料密封在石化行业中应用较多。

填料密封原理不是因为固体填料同旋转轴紧密贴合来阻止内部流体泄漏 , 而是通过填料与旋转轴之间的润滑油膜阻止流体外泄[5]。它造成密封泄露的原因主要有:(1)密封两侧存在压力差(或浓度差),或沿泄露方向有相对运动;(2)存在泄露通道,即流体流动阻力不是无穷大,消除(或减轻)其中任一因素均可阻止(或减少)泄露[6]。关于填料密封,一般泄露点主要有:(1)密封填料与固定件之间存在泄露点;(2)填料本身存在安装、制造或破坏,导致泄露;(3)密封填料与运动件之间存在泄露。

根据填料密封的密封机理,业内学者普遍认为主要维持“轴承效应”和“迷宫效应”[6]来实现密封。"轴承效应"主要是在填料作轴向压缩后,填料中润滑剂被挤出,密封与运动件间维持一定的润滑效果,此与滑动轴承作用类似。“迷宫效应”主要基于运动件表面存在一定的凹凸不平,当运动件表面形成一定的油膜厚度后,密封与运动件接触表面之间形成一道不规则迷宫,认为此对密封介质起一定的阻止作用,由此得名。但通过填料密封原理分析,“迷宫效应”并不是形成密封的必须,同时它还是填料与运动件之间易导致泄露的一点,若将“迷宫效应”弱化,反而能提升填料的密封性能。

基于上述,笔者认为维持填料密封的密封性能,除选择合适的填料材料外,在填料中添加一定的润滑脂或油,或添加洁净液补充系统,时刻维持填料与运动接触面间的润滑效果,可有效避免运动件被磨损、划伤,降低填料摩擦阻力,进而增长填料使用寿命。

3 .两者性能对比

上述两种密封型式运行原理不同,在使用过程中产生的效果不同,表1从泄漏量、使用寿命、对运动轴的磨损、使用过程中是否需要在线调整、功率消耗和结构设计、安装、更换简易程度,以及适用范围进行对比,获得各自适用场景,对不同设备的动密封选型者提供一定的借鉴依据。

表1 两种密封型式的性能比较

4 结论

通过填料密封和机械密封的原理分析、性能对比,对不同化工设备动密封选型提出如下建议:

(1)当动设备内处理物料为易燃、易爆或带有毒性较强的物质,泄漏量要求极低时,建议选取以机械密封为主的动密封型式。

(2)机械密封在高压或一定负压工况,且处理物料危害性较大,设备对密封性要求较高时选占有较大优势。

(3)当动设备允许少许泄漏量,且使用工况压力低、设备环境恶劣(如含有粉尘)且转速不高时,一般选填料密封较优,其以结构简单、检修方便、造价较低等优势成为较多设计厂家选择对象。

综上,设备的动密封选型应全面考虑设备使用工况,并充分考虑处理物料性质,划分密封等级要求,针对主要保证项进行选型。

此外,随着多功能、复杂使用环境的新型设备的研发,设备密封的要求也越来越高。由此,针对多种工况,可选择多种密封组合型式以适应设备的需求,例如机械密封与迷宫密封组合,填料密封与磁脂密封组合等,组合密封型式可规避单一密封弊端,做到扬长避短,以进一步提高密封等级,确保实现化工设备、装置的安全运行。