螺母内圆磨削工艺优化及颤振影响分析研究*

2020-10-12谭绍东迟玉伦徐家晴

谭绍东¹ 迟玉伦¹ 徐家晴²

(1.上海理工大学 机械工程学院 上海200093;2.上海机床厂有限公司 上海200093)

机床磨削系统加工过程中,磨削颤振是一种动态的不稳定现象,会对零件加工精度和机床磨削效率产生不利影响[1-2]。磨削颤振与磨床的磨削工艺、动态性能等有着密切关系,由于主轴系统刚度较弱,在螺母内圆磨削过程中,磨削颤振是影响其磨削效率的一个重要因素。因此,研究建立有效的螺母内圆磨削系统颤振模型,对避免及抑制磨削加工颤振和提高磨削加工效率有着重要意义[3-4]。

目前有很多国内外科研院所对颤振现象进行了大量研究,吉林大学林洁琼等[5]研究了基于互四阶累积量的谐参数估计TLS-ESPRIT方法,在强烈背景噪声中抽取再生切削趋于不稳定的征兆,实现颤振早期诊断;吉林工业大学王龙山等[6]研究了砂轮与工件接触刚度对磨削颤振的影响,并取得较好效果;Zhehe Yao等[7]利用振动传感器信号进行小波变换和支持向量机(SVM)计算后进行加工颤振识别;T.N.Shiau等[8]对滚珠丝杠进行建模,通过移动再生磨削力进行仿真分析研究不同工艺参数对颤振影响,取得较好结果。然而,大多研究没有将磨削颤振与磨削工艺参数建立相应关系,难以有效利用工艺参数优化方法避免磨削颤振。

通过在磨削动态特性基础的研究上,建立了螺母内圆磨削系统数学模型,得出了系统固有频率与磨削接触刚度之间的关系;提出了一种实验设计方法来实际测量不同工艺参数下的接触刚度,利用锤击实验测量了机床砂轮与工件动态特性参数;最后分析了磨削工艺与接触刚度及颤振频率的关系,并且计算了不同接触刚度对系统固有频率及颤振频率的影响。该模型为避免磨削颤振或抑制颤振提供了理论依据,对优化磨削工艺参数避免磨削颤振有着重要意义。

1 螺母内圆磨削系统模型

磨削系统的颤振频率与其固有频率有关,一般略高于系统的固有频率,因此研究接触刚度对磨削系统颤振频率的影响,可以转为研究接触刚度对磨削系统固有频率的影响[9]。

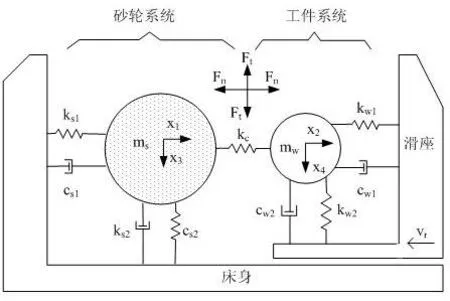

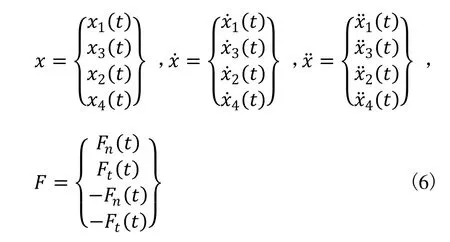

根据滚珠丝杠螺母磨削原理,如图1所示。可建立ms、mW的运动微分方程,如式(1)所示。

图1 磨削过程的振动模型

式中,ms为砂轮和主轴的质量;ks1、cs1为砂轮水平方向的刚度与阻尼;ks2、cs2为砂轮垂直方向的刚度与阻尼;kc为接触刚度;mw为工件质量;kw1、cw1为工件水平方向的刚度与阻尼;kw2、cw2为工件垂直方向的刚度与阻尼;Fn、Ft为磨削力分量。

将上述运动微分方程表示成矩阵的形式,即

其中, M、C 和K 分别表示质量矩阵、阻尼矩阵和刚度矩阵,即

其振动特征值问题为

式中λ=ω2;ω=2πf ,ω 为固有圆频率, f为固有频率;为模态向量。

系统中,除工件的质量mW、转动惯量IW与接触刚度kc为变量外,其它均为常量,而对于同一工件来说,kc就是系统中的唯一变量。由于kc随径向磨削力呈非线性变化,因此系统动态特性也将随之发生变化。

采用一阶矩阵摄动法求解式(7),令

由式(9)可以看出,磨削系统的固有频率的变化与刚度矩阵的变化有关,而刚度矩阵的变化仅仅是接触刚度kc的改变。下面通过实验来研究不同工艺参数对应的接触刚度以及磨削系统的固有频率(颤振频率)与接触刚度的关系。

2 实验研究

2.1 砂轮和工件系统动态特性参数测试

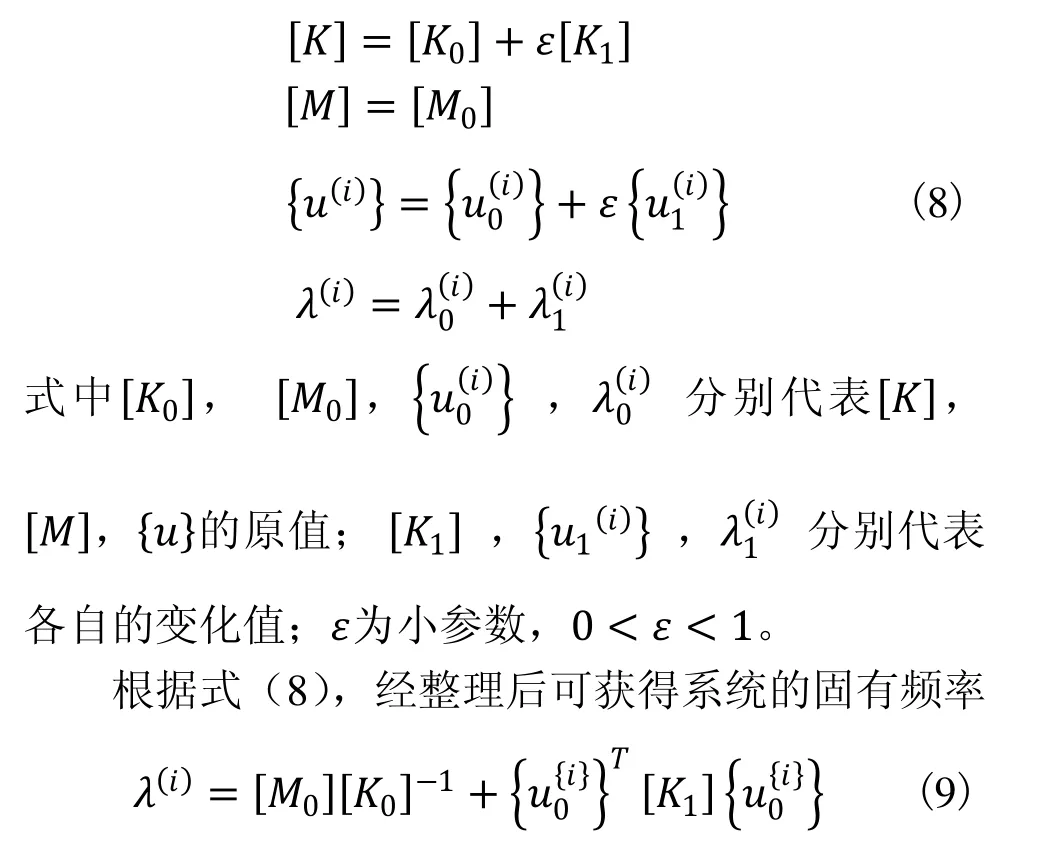

本实验机床型号为SK7620/F数控内螺纹磨床,如图2所示。工件材料为40Cr,砂轮材料为“氧化铝”,采用金刚滚轮成型修整。利用 Kistler力锤系统,力量程为20 kN,灵敏度为2.51 mV/N;加速度传感器型号为Kistler 8640A,量程为50 g,灵敏度为100 mg/N,频率响应范围为0.5~5000 Hz。

图2 磨削实验机床

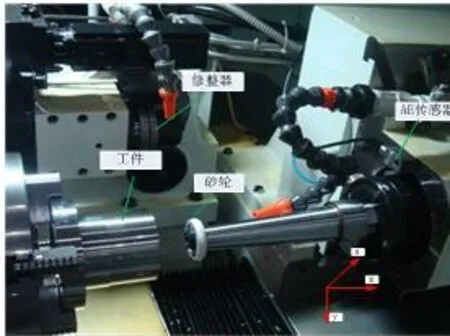

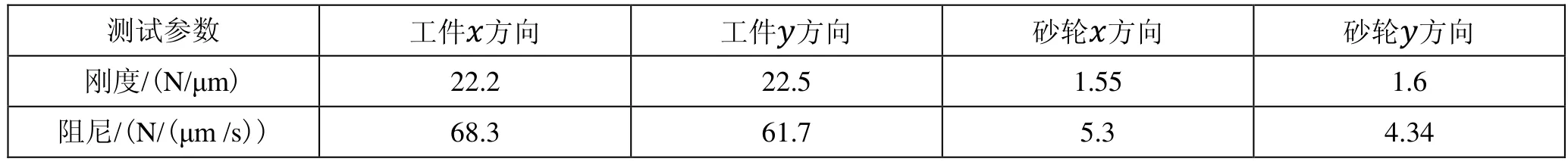

已知工件质量为mw=21.3 kg,砂轮主轴系统的质量为ms=18.5 kg,如图3所示,用锤击法分别对机床主轴系统和工件系统的动态特性参数进行测试,可获得系统的固有频率、刚度及阻尼参数,如表1所示。

图3 测量砂轮和工件系统的动态特性参数

表1 砂轮和工件系统的动态特性参数

2.2 磨削接触刚度测试

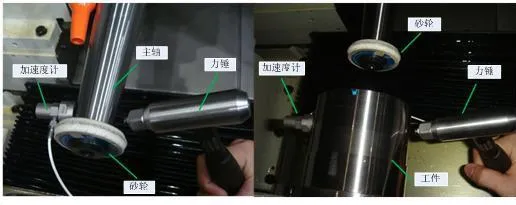

图4 功率传感器安装图

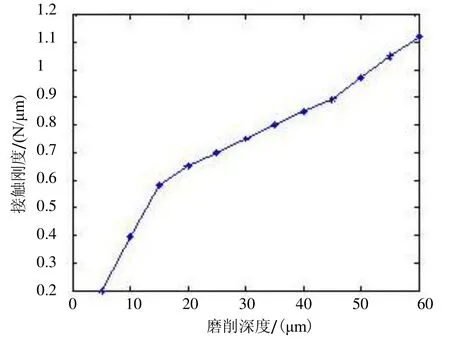

本实验分别选取不同磨削深度 aρ=5 μm,10 μm,15 μm,…,60 μm进行磨削实验,其他工艺参数不变化。根据上述实验方法,可获得不同切削深度下的磨削接触刚度值,如图5所示。

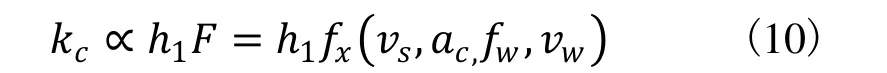

经过磨削力的作用,工件接触区的磨粒与机床砂轮发生刃口变形和中心变形;而随着磨削力(磨削深度)的增加,接触面的磨粒数将增加,即接触面亦增加,导致接触变形的增加逐渐缓慢,从而使砂轮的接触刚度呈非线性增加[11]。接触刚度与磨削力的关系可简化为:

式中:ℎ1为磨削力修整系数,F 为磨削力(N),vs为砂轮线速度(m/s),fw为砂轮进给速度(mm/min),ac为磨削深度(μm),vw为工件线速度(m/s),其中磨削力F=fx(vs,ac,fw,vw) 。

图5 不同磨削深度aρ对应的磨削接触刚度

2.3 系统固有频率计算

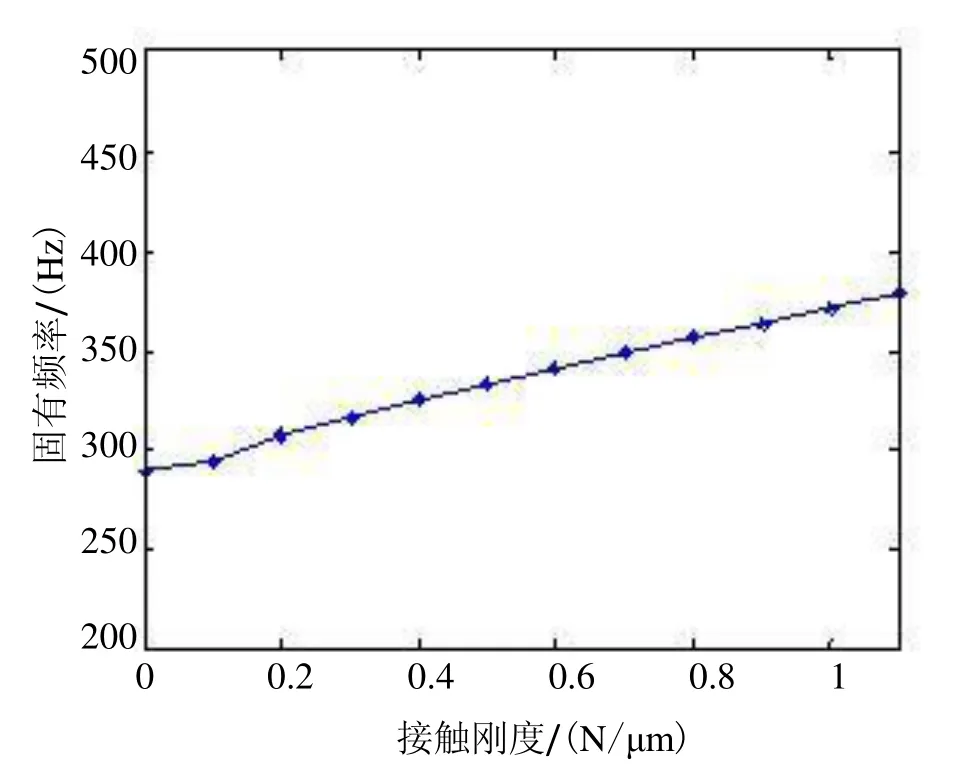

由上述式(10)可知,接触刚度与磨削力及工艺参数有关,根据实验测量参数数据,代入式(9)可计算出不同接触刚度对应的系统固有频率,如图6所示。

图6 不同接触刚度对应的系统固有频率

振动系统的颤振频率与固有频率有关,并且一般会略高于系统的固有频率[12],因此随着接触刚度的增加,颤振频率也会增大,可建立颤振频率与接触刚度的关系式,如式(11)所示:

根据上述式(9)、式(10)和式(11)研究,该系统颤振频率与系统固有频率、接触刚度及工艺参数存在一些非线性关系,通过调整工艺参数的方法对系统的颤振频率的改变是有效的。因此,在磨削加工过程中可改变砂轮转速、进给速度与工件转速来获得不同的接触刚度,就可以使系统的颤振频率不断发生变化,使颤振能量分散,从而延缓或抑制磨削颤振的发生。

3 结语

根据上述研究内容,得出以下结论:

(1)根据滚珠丝杠螺母内圆磨削原理,建立了砂轮与工件系统的运动微分方程数学模型,利用一阶矩阵摄动法可获得该系统固有频率与接触刚度的解。

(2)对滚珠丝杆螺母磨削系统的动态特性参数进行了实验测试,并通过功率测试设计了一种测量磨削接触刚度的实验方法;对不同磨削深度(磨削力)对接触刚度的影响进行了研究。

(3)利用上述实验测量结果,分析了接触刚度的变化对砂轮-工件系统固有频率的影响,随着接触刚度增大,系统固有频率也增大;由于系统的颤振频率是略大于固有频率的,所以颤振频率也随着接触刚度增大而增大。

(4)根据上述研究,除磨削深度影响磨削力及接触刚度大小外,其他工艺参数如砂轮转速、工件转速和进给速度都会改变系统的磨削力和接触刚度,因此在磨削过程中通过变化砂轮转速、工件转速和进给速度的办法使系统颤振频率不断发生变化,使颤振能量分散,从而延缓或抑制磨削颤振的发生。

(5)本文为研究砂轮-工件系统如何避免磨削颤振或抑制颤振提供了理论依据,后续文章将对砂轮-工件系统颤振与工艺参数优化进行更多研究。