广西地区高温后混凝土轴压性能试验研究★

2020-10-12谢旺军

谢 旺 军

(广西交通职业技术学院,广西 南宁 530023)

0 引言

在工程防灾减灾领域中,火灾后混凝土的力学性能研究对于工程加固维修具有重要的意义,因此国内外专家学者研究混凝土的力学性能已经取得了丰富的成果[1-3],为土木工程建设提供了强有力的理论支撑;陈宗平等[4-6]研究了高温后再生混凝土的力学性能,根据试验结果提出了灾后评估再生混凝土轴心抗压强度计算公式。由于不同的区域混凝土组成材料的性能不同,导致高温后其性能有所变化,为了研究广西南宁地区高温后混凝土的轴压性能,本次研究共设计与制作45个混凝土试件,顺利完成试验得出结论,为灾后评估、加固、维修提供理论依据。

1 试验概况

1.1 试验材料

试验混凝土采用海螺牌P.O42.5普通硅酸盐水泥、邕江的天然河砂、南宁产的5 mm~25 mm的级配碎石、南宁市自来水等材料配制、拌和而成。

1.2 试件设计与制作

试件设计考虑了不同温度、强度对高温后混凝土轴压性能的影响,共设计15组45个混凝土试件。其试件尺寸为150 mm×150 mm×150 mm,统一在同一条件下进行浇筑、养护、试验,试件浇筑完成后在标准条件下养护28 d后,根据试验方案对试件进行升温试验(温度T分别为200 ℃,400 ℃,600 ℃,800 ℃)。

1.3 升温装置

为了更加真实的反映工程实际,对试件进行四面受火燃烧,采用RX3-45-9箱式工业电阻炉完成本次升温,电阻炉极限温度为950 ℃,是自动控制升温设备,工业电阻炉如图1所示。

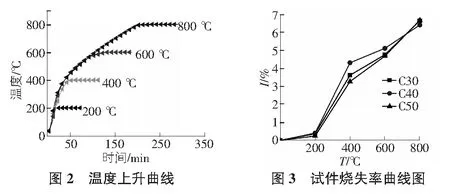

试件按照不同温度依次放置于电阻炉内进行升温,至目标温度再恒温60 min后,进行自然冷却。温度上升曲线变化如图2所示。

1.4 加载方案

试件升温、自然冷却至常温后,采用千吨液压试验机进行加载试验,试验速率为0.5 mm/min,试验设备自动获取荷载曲线。

2 试验结果及分析

2.1 升温后形态

升温前后,试件的内部结构与外观发生了不同程度的变化,主要表现为颜色、表观裂缝、脱落、内部裂缝等变化。当T≤200 ℃时,试件的表观变化不大,由常温的青色逐渐变淡;当200 ℃≤T≤600 ℃时,试件颜色由浅黄色变为黑黄色,表面裂缝较多、较明显;当T≥600 ℃时,试件表面成灰白色,完全没有混凝土之前的颜色,表面形成大量的裂缝且贯穿至内部、疏松或脱皮现象较为严重。

2.2 质量烧失率

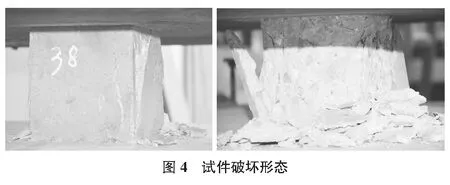

在升温试验的过程中,混凝土试件内部的水分不断消失、内部结构发生变化、密实度降低,以致造成混凝土试件的力学性能发生较大的改变,这种改变是由于高温造成内部水分消失而引起的,因此本次试验中引用混凝土试件在升温前后的质量差的百分比来表达其性能的变化程度,即试件质量烧失率(I/%),计算公式如式(1)所示,烧失量曲线如图3所示。

(1)

其中,M为试件升温前的质量;Mf为试件升温后的质量。

通过图3分析可得,随着温度的不断升高,试件的烧失率也逐渐增大。当温度小于200 ℃时,试件烧失率小于0.4%,随着混凝土强度的增加,烧失率逐渐减小;当200 ℃≤T≤400 ℃时,试件的烧失率变化最大,此阶段试件内部大量的水分在高温的作用下逐渐消失;当T≥400 ℃时,试件的烧失率趋于平缓,试件内部少量的水分逐渐消失。

从本曲线图分析,曲线呈现混凝土强度等级越高而试件烧失率越小的变化趋势。混凝土的强度等级与水灰比有着重要关系,水灰比的大小直接影响了混凝土的密实情况,等级越高水灰比越小、内部越密实、孔隙比越小,因此高温后其试件的烧失率较小。

2.3 破坏形态

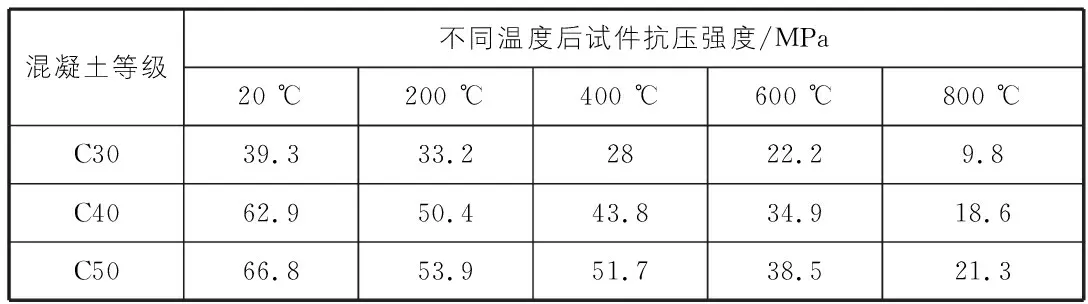

对升温后的试件进行抗压强度试验发现,温度越高试件开裂的越早且表面的裂缝越多,最后试件被破坏的越严重;通过对破坏界面的细致观察发现,温度越高混凝土的组成材料不再是青色而是逐渐转灰白色,混凝土的破坏不是骨料的开裂,而是骨料与砂浆界面黏结的失效导致了试件破坏,甚至有些温度为800 ℃的试件破坏后看起来像土那样松散。试件破坏形态如图4所示。

2.4 试件承载力分析

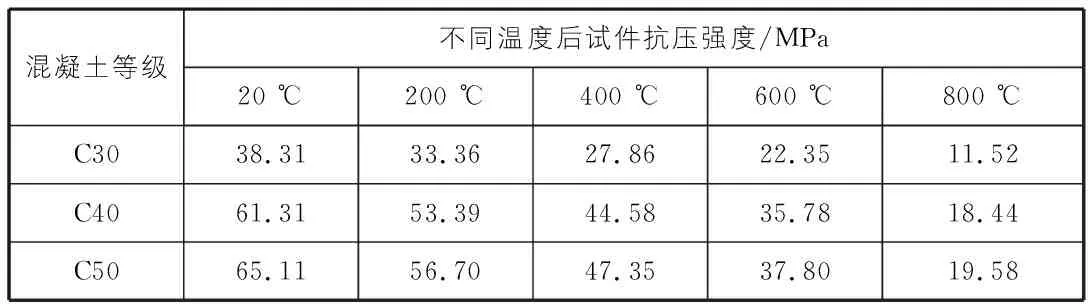

高温后,混凝土试件的抗压强度的评定参照GB/T 50107—2010混凝土强度检验评定标准的相关规定进行数据处理[7]。混凝土试件在不同温度下的抗压强度值如表1所示。

表1 不同温度下抗压强度试验值

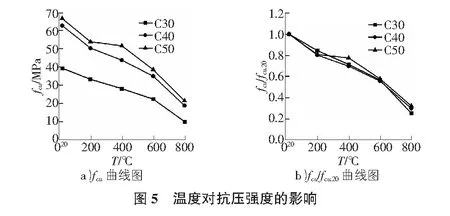

为了研究问题的方便,绘制了温度对试件抗压强度影响曲线如图5所示,其中,fcu.20表示常温下混凝土试件抗压强度。

由图5可知:以常温下(20 ℃)试件的平均抗压强度为标准,随着历经温度的升高,20 ℃~600 ℃之间,混凝土抗压强度的降幅最小;T≥600 ℃时,混凝土抗压强度的下降速率较大。

混凝土的内部结构随着外界温度的变化发生了改变;一般情况下混凝土结构是较为密实且有水填充在空隙中,随着外界温度的升高,结合水开始蒸发;当温度为400 ℃~600 ℃时结合水大量消失而发生脱水反应,混凝土内部可燃物在高温情况下燃烧,促使密实度降低,导致混凝土强度下降;T≥800 ℃时,混凝土内部水分完全消失,可燃物进一步高温烧失,骨料膨胀且相互之间疏松、失去黏结力,混凝土抗压强度加剧下降。

3 高温后混凝土抗压强度

通过对试验数据的分析,结合课题组前期的研究成果[6],对于高温后混凝土的强度退化分为两段,在T≤600 ℃时退化程度较慢,曲线较平缓;当温度超过T≥600 ℃时强度降低的速率更快,曲线较前一阶段更陡。因此不同温度对混凝土试件抗压强度的影响可以采用分段计算的方法,采用试验数据进行分段拟合出计算公式,计算公式如式(2)所示:

(2)

其中,fcu(T)为历经温度T时试件抗压强度;fcu.20为常温试件抗压强度;T为历经不同温度。此公式适用于20 ℃≤T≤800 ℃且升至目标温度后恒温时长60 min的情况下C30~C50的混凝土试件,采用自然冷却的南宁地区混凝土抗压强度估算,计算值如表2所示。

通过计算抗压强度试验值与方程式计算值的比值μ,其平均值μ=0.998,方差D=0.003 15,变异系数Cv=0.014 51,通过式(2)的计算值与试验值吻合良好,因此式(2)可作为火灾后南宁地区混凝土的剩余强度评估、加固维修、设计等参考依据。

表2 抗压强度计算值

4 结语

1)随着温度的升高,试件表观颜色由青色逐渐变灰白,表面有微裂缝、掉块现象;

2)温度为200 ℃~400 ℃时,试件烧失率最大,曲线最陡;混凝土强度越高烧失率越小;

3)试件破坏的主要原因是骨料界面的黏结失效,骨料没有出现破裂等现象;

4)试件抗压强度的临界温度为600 ℃,当T≤600 ℃时,抗压强度降低较为缓慢,T>600 ℃时,其强度降低幅度较大;

5)通过对试验数据的分析与处理,进一步拟合了升温至目标温度后混凝土试件抗压强度计算公式,经与试验值对比分析,吻合较好,为今后的工程应用提供参考。