大采高工作面煤壁片帮漏顶控制技术研究

2020-10-12李伟

李 伟

(晋煤集团赵庄二号井,山西 长治 046600)

1 工程概况

赵庄二号井1305 采煤工作面位于赵庄二号井东盘区,走向长660 m,倾向长160 m,煤厚5.8 m。工作面装备7LS7-LWS923 电牵引双滚筒采煤机,采高3.85~6.365 m;中部选用ZY13000/28/63D 型支架,控顶距4950~5750 mm,支架全部使用电液控制系统进行控制。由于工作面采高较大,生产过程中出现片帮、漏顶问题,制约采面生产。因此,需要对回采工作面煤壁片帮、顶板漏顶原因进行分析,并采取针对性的防治措施,确保采面生产安全。

2 煤壁片帮、漏顶原因分析及注浆时机确定

2.1 大采高工作面煤壁片帮、漏顶原因

1305 工作面在通过JDX16 陷落柱后的回采过程中,工作面40~70#架、80~100#架范围内不同程度出现煤帮松软片帮情况,并伴有局部漏矸现象。82~90#架煤帮片帮严重,片帮深度达到0.8~1.2 m,顶板大量漏矸,平均在0.8 m。现场采用人工掏煤帮方式,掏出空间后拉架维护顶板,严重制约正常生产。

结合地质条件分析,1305 工作面煤壁片帮、漏顶现象原因主要有以下三点:

(1)地质条件因素

1305 工作面80~100#架处煤层为软煤区,煤层节劈理发育,煤层松软破碎。直接顶为厚10.78 m粉砂质泥岩,岩层强度不高。

(2)设备因素

采煤机震动易导致片帮。80~100#架区域割下部煤时,采煤机震动导致煤帮劈帮,顶煤从架前漏空,上部直接顶破碎漏顶,且多为50~300 mm 块状碎矸,大块矸较少,架前顶板无法自行稳定,直至漏矸处堆成锥形堵住漏矸处。

(3)采动影响

在1305 工作面开采推进过程中,受采动影响,围岩支承应力不断变化,矿压显现剧烈[1]。顶板易形成悬臂梁结构进而发生破断[2],周期来压步距在18 m,在80~100#支架来压明显,来压时支架阻力最高达到42 MPa,动载系数为1.5,支架活柱累计压缩量为0.4~0.6 m,此时煤壁就可能出现片帮、漏顶问题[3]。

2.2 注浆加固时机确定

注浆加固是防治煤壁片帮、顶板漏顶的常用技术手段,注浆加固主要作用是改善煤、岩体力学性质,增加煤、岩体移动时的阻力。通过注入的浆液粘结、凝固作用,使得破碎煤、岩体再次胶结,封闭煤岩体间裂隙,防止水、空气等进入,减少水、空气对煤岩强度影响[4]。

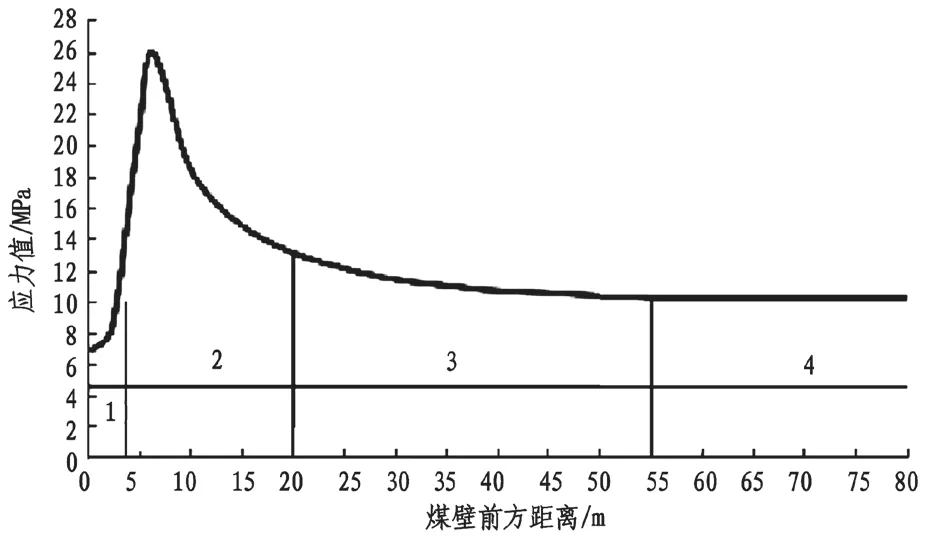

图1 1305 采面超前压力分布情况

在采动以及超前压力影响下,煤、岩体内部的孔隙率增加,发育的裂隙为注浆浆液扩展提供了通道。若裂隙不发育,孔隙率过低,则容易引起注浆困难,因此,需要合理地选择注浆时机[5]。具体1305 采面注浆时机选取应根据采面裂隙发育情况、超前支承压力分布以及注浆可注性确定。1305 采面超前压力分布情况如图1 所示。

从图中可以看出,超前支承压力影响范围为采面前方55 m,剧烈影响范围为采面前方20 m,支承压力峰值位于采面前方9 m 处。根据采面超前支承压力分布情况,按照应力值大小可具体分为4 个区域,具体各个区域的范围划分、裂隙发育以及煤体可注性分析结果见表1。

表1 不同区域注浆可注性分析

从表中可以看出,在采面前方20~55 m 范围内进行注浆加固较为合适,但是距离采面过远时裂隙扩展性较差。因此,最终确定的注浆时机为采面前方20~40 m 范围。

3 注浆钻孔布置设计

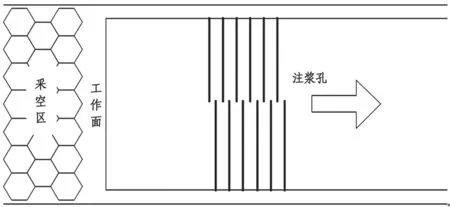

大采高回采工作面生产任务繁重,采面内设备以及人员数量多,就注浆效果而言在采面内布置走向注浆钻孔效果最佳,但是深孔注浆设备多、工序繁杂,注浆会给采面正常生产带来影响。综合考虑,决定在回采巷道内布置倾向钻孔进行注浆,即注浆钻孔方向与采面方向垂直,具体如图2 所示。

图2 倾向注浆钻孔布置示意图

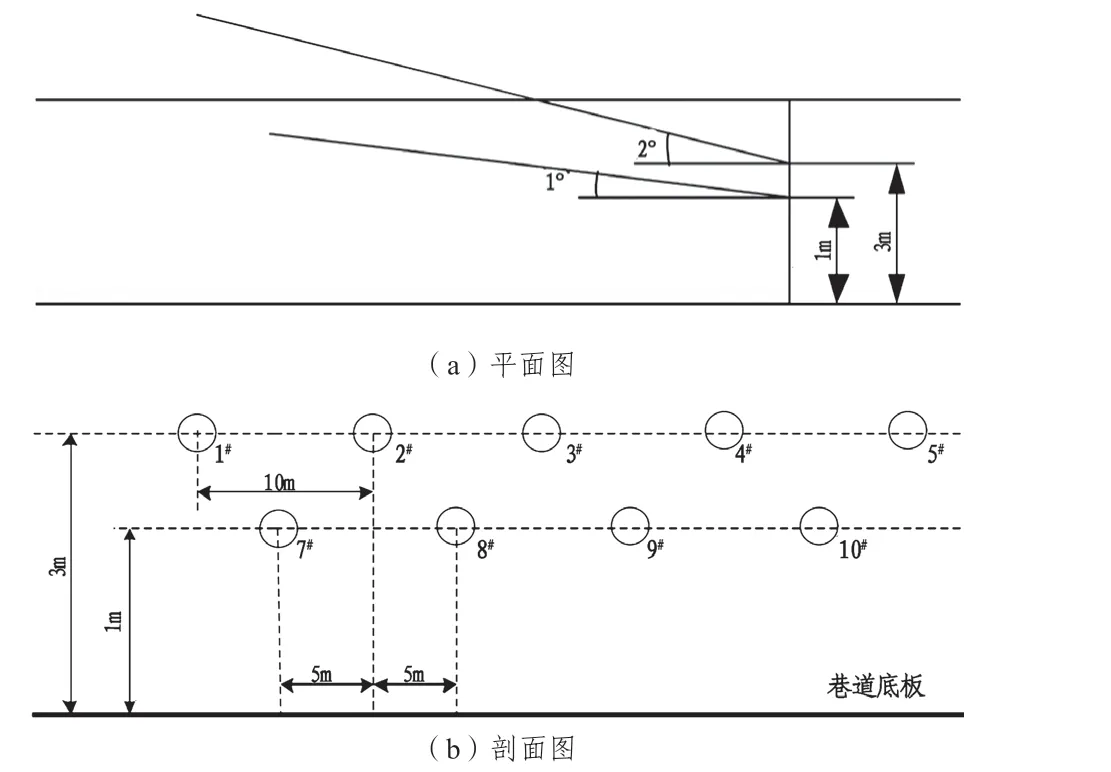

3.1 注浆参数

在1305 采面回采巷道内施工的注浆钻孔深度为60 m,具体1305 回风巷、进风巷内各提前采面300 m 施工注浆钻孔,但不注浆,待到最佳注浆时机后,用高压注浆泵对注浆钻孔进行注浆。在回采巷道内布置的两排注浆钻孔孔径为75 mm,间距为10 m,成三花眼布置方式。下排钻孔位于底板上方1 m 处,倾角1°,上排钻孔距巷道底板3 m,倾角2°。具体钻孔布置方式如图3 所示。

图3 回采巷道内注浆钻孔设计示意图

3.2 注浆材料

注浆采用加固1 号(水灰比=0.6:1),浆液的扩散半径可以达到5~8 m,同时注浆加固后煤体强度得以提升,可以满足提升煤、岩体强度目的。注浆时注浆压力选取为20~25 MPa。

3.3 注浆系统

回采巷道内深孔注浆设备及注浆系统如图4所示,包括两个型号QB260 搅拌桶,1 台型号ZBYSB190/32-55 高压注浆泵,1 个盛浆泵及辅助的高压注浆软管、混合器等。在具体注浆时,一般区域注浆压力选择为20~25 MPa,当煤岩体较为破碎或者注浆时漏浆严重情况下可以将注浆压力降低至15~20 MPa。

图4 注浆系统构成

3.4 其他辅助措施

(1)控制采面端面距,提高支架工作阻力,便于及时维护采面顶板,保持液压支架和围岩稳定。采煤机割煤后及时伸出前梁挡板支撑煤壁。

(2)适当提升采面回采推进速度,强化现场顶板及煤壁管理,将顶板漏顶或者煤壁片帮控制在萌芽阶段。

4 效果分析

4.1 注浆量

在1305 采面进、回风巷内均施工13 个注浆钻孔,总钻进深度分别为1530 m、1510 m,消耗注浆材料分别为245 t、232 t。其中进风巷, 5 号注浆孔注浆量达到32 t;回风巷单孔平均注入注浆材料重量为17 t,8 号注浆钻孔注浆量达到26 t。

4.2 效果考察

在回采巷道内进行的60 m 注浆段共耗时12 h,注浆未对采面正常生产带来影响。采面回采推进至注浆加固范围内时,大部分区域内煤壁较为平直,顶板完整性较好,采面在注浆加固区域内回采时共出现1 次小规模片帮,深度在800 mm;2 次漏顶,漏顶量均在1000 mm 以内。相对于未采取注浆时,采面注浆加固后较加固前煤壁片帮以及顶板漏顶发生率降低80%以上,现场取得显著应用效果。具体注浆前后采面回采时煤壁对比情况如图5 所示。

图5 注浆效果

5 结语

(1)根据1305 采面开采时引起的超前支承压力分布情况、裂隙扩展情况等确定注浆加固时机,超前采面20~40 m 范围时注浆加固效果较为明显。

(2)根据采面生产情况,将注浆钻孔布置在回采巷道内,确定了注浆钻孔参数、注浆量。

(3)注浆完成后,采面煤壁片帮及顶板漏顶情况得以显著改善,相对于注浆前,注浆后的回采工作面煤壁片帮、顶板漏顶发生率降低幅度达到80%以上,确保了1305 大采高回采工作面的生产安全。