基于前混合磨料水射流技术排爆机器人的设计与试验

2020-10-12呼延曹婧蒋大勇

呼延曹婧,蒋大勇,贾 鹏

(1.武警工程大学, 西安 710086; 2.武警装备部, 北京 100038)

为丰富排爆器材种类,提高排爆过程的安全性,本文结合前混合磨料水射流技术,设计了一种新型排爆机器人,以弥补传统机械排爆方式的缺陷和不足[1-4]。该款排爆机器人在切割时无需移动爆炸物,依托自身动力和水源便可进行现场排爆,切割过程安全、迅速,对人员的操作水平要求低,可在安全距离外遥控完成对爆炸物的销毁,在使其丧失爆炸威力的前提下尽可能保留原貌,以利于后续侦破工作的开展。本文研究了排爆机器人的整体结构设计、部件选型与相关切割试验,为排爆机器人的设计提供理论依据与技术支持。

1 机器人整体设计

该排爆机器人主要包括手持遥控器、机架(1)、行走与执行机构(2)、机箱(3)、磨料水射流发生装置(4)和控制系统(5)等部件,其外型与结构如图1所示。

行走与执行机构包括履带式行走机构(含左、右侧行走履带和电机)和机械臂式执行机构(含X、Y、Z三轴运动机构和喷嘴);磨料水射流发生装置主要包括高压柱塞泵、磨料罐、蓄水罐和汽油机;控制系统主要包括控制站微机系统、红外发射、红外接收、车载微机系统、无刷直流电机和步进电机。

图1 排爆机器人的外形与结构示意图

1.1 行走与执行机构设计

1) 履带式行走机构设计

按照总体设计要求,机器人自重150 kg,履带宽度20 cm,行走机构可以翻越14°的障碍物。根据转轴与斜面倾角之间的关系,转矩不断增大时,可翻越坡度不断增大。因此在转轴、自重、履带宽度和驱动功率等参数确定的前提下,经过计算[5-6],履带前角为52.2°。其总体设计采用左右行走机构对称布置,主要包括电机、减速器模块、内外侧板以及履带模块上的尾部支撑轮。由硬质铝合金制造内外侧板用于支撑行走机构。履带采用定制的齿形同步传动带,其优点是不会出现打滑现象,效率较高,加工较容易。采用CAD/CAM软件进行三维实体造型和参数化设计,通过结构参数变量驱动结构尺寸的变化,缩短设计周期。利用仿真和动力学分析确定结构方案,达到结构优化的目标,其结构如图2所示。

图2 履带式行走机构的结构

2) 机械臂式执行机构设计

机械臂的执行能力是排爆机器人是否具有较强作业能力的关键体现[7]。该排爆机器人的机械臂设计质量约20 kg,用于固定喷头和连接高压出水管,其中喷嘴的进水口通过高压输水管与磨料罐的出水口连接。采用步进电机驱动可实施X、Y、Z三个轴向的切割作业,其显著的优点在于快速启停能力。负荷在步进电机提供的最大动态转矩值之内,就能实现步进电机的快速启动和反转,转换精度高,正转反转控制灵活。机械臂执行机构的结构如图3所示。

图3 机械臂式执行机构的结构

3) 驱动电机与动力源设计

直流电动机调速平滑、调整范围广、过载能力强,可以频繁的无极快速启动、制动和反转,能满足生成过程自动化的系统各种不同的特殊运行的基本要求[8]。其中,合适的尺寸和功率、电机的热容限、防止电机连续运行时过热是选择直流电驱动电机的关键指标。直流无刷电机型号选择西安骊山电子总厂的LS70BL3A90-C30,驱动器型号为BL03-36-08,采用定频调宽法对PWM波进行控制,从而达到控制车体运动速度的目的。电源由3块12 V的锂电池串联组成,36 V的总电源负责直流电机和步进电机的供电。

4) 摄像机及云台设计

一个全方位观察能力的摄像机是排爆机器人的侦查系统中关键点[9],应具有垂直120~150°、水平360°的旋转功能并具有变焦放大图像功能。摄像机需要通过二自由度云台进行搭载,其通常安装在机器人后部,以便通过复杂地形实现实时监控。

1.2 磨料水射流发生装置设计

1.2.1系统组成与运行方式

磨料水射流发生装置的组成包括压力部分、磨料部分、内部控制部分等主要部件,根据现场情况选择给水方式,可实时调节水射流的流量、含沙量、压力和喷嘴行进的速度等参数。其工作原理如图4所示。

1.过滤器; 2.高压柱塞泵; 3.安全阀; 4.调压阀; 5.压力表; 6.单向阀; 7.磨料罐; 8.喷嘴

图4 磨料水射流发生装置工作原理示意图

压力部分包括蓄水罐、水箱、直列式卧式三柱塞泵、固定底座、进出水控制阀、压力表、调压溢流阀等,水箱配有液位计,可外接水源;柱塞泵站安装调压阀和安全阀,实现过载保护和方便调压,其调压范围为10~50 MPa。磨料部分包括压力罐、喷嘴、磨料浓度调节阀、磨料罐底座、高压进出水口、卸荷阀、排气泄压阀等,磨料浓度调节阀可进行磨料浓度的调节,关闭后可形成纯水射流。发动机、启动手柄、功率匹配器、燃油开关等构成了内部控制系统。其主要技术指标见表1所示。

使用前,加装80~100目专用磨料至磨料罐罐体的2/3处,再打开磨料罐上端旋盖上的卸压阀卸压,然后旋下旋盖进行加装。装满后清理旋口边缘,关闭卸压阀等待启动。启动后,泵站向工作系统提供压力水,磨料系统由压力水通过发生装置即可调制出具有一定浓度的磨料浆体,通过高压胶管送至喷嘴喷出,形成磨料射流用于切割。

表1 泵站其主要技术指标

1.2.2关键组件设计

磨料水射流发生装置中除罐体和喷嘴外,其他均为成品选型部件。其中,磨料罐体采用碳纤维材质,需计算其有效载荷和容积;喷嘴采用红宝石材质,需计算外接管道直径和喷嘴直径,二者均为磨料水射流发生装置的关键设计组件。

1) 筒体壁厚校核

壁厚可按中厚壁压力容器计算,外径设计D=230 mm,内径设计d=190 mm。

δ=pd/(2.3[σ])=17.1 mm

式中:p为设计压力,40 MPa;[σ]为碳纤维许用应力,196 MPa。

实际筒体壁厚:

δs=(D-d)/2=20 mm,δs-δ=2.9 mm

结论:筒体壁有2.9 mm腐蚀裕量,满足强度条件。

2) 磨料罐容积的设计

设计连续切割时间10 min以上,根据常用工况条件,计算并确定磨料罐容积可得

V=Vx/η=16.7 L

式中:η为磨料罐容积利用系数,0.9;Vx为磨料罐有效容积,

Vx=NQt/[(1-N)γ]

设计磨料重度γ=2 kg/L,磨料浓度N=25%,射流水流量Q=12 L/min,且满足切割时间t=30 min时

Vx=15.7 L

结论:磨料罐的容积按16 L设计。

3) 确定管道内径

设计磨料平均粒径0.25 mm,浆体质量浓度50%~60%时,磨粒不沉降流速(压力管道临界流速)v>2.2 m/s;当p>21 MPa时,v<6 m/s,由此推荐的经济流速vs=6 m/s。

计算并确定管道内径:

d=(4Q/πvs)1/2

结论:管道内径按23 mm设计。

4) 喷嘴直径设计

作为射流的执行元件,喷嘴的设计尤为重要。对高压水的收敛性能和加速最好的喷嘴是倾角为30°的圆锥收敛型喷嘴。喷嘴的直径则取决于压力和流量,以及比值、收缩角和两个曲率半径的综合作用,由小孔出流基本理论[7],可推导出:

式中:φ1为流速系数;ρ为水的密度。对于磨料射流,设计初选喷嘴直径为:

式中:φ2为综合系数,φ2=2。

结论:喷嘴直径按0.9 mm选择。

1.3 控制系统设计与运行原理

根据排爆距离要求,该排爆机器人采用无线辅以红外方式遥控设计,控制距离≤80 m。同时采用计算机辅助遥控(CAT)方式来控制车体,包括控制站微机系统、车载微机系统,其控制系统连接如图5所示。

图5 控制系统连接框图

控制站微机系统通过串口将指令传送至上位机红外发射装置,红外脉冲发射由需要传输的信号经数字化后,进行基带、传输调制,用电信号驱动电光变换电路完成发射过程。车载微机系统中的红外接收器部分实现光电变换,接收到的载波频率为38 kHz的脉冲调制红外光信号通过红外光敏元件转化为电信号,由前放大器和自动增益控制电路进行放大处理,由解调电路进行解调滤波后的信号。最后通过解调后的信息利用STC89C52实现对无刷直流电机和步进电机的控制,最终利用对传动机构的控制实现排爆机器人动作。

1.4 整体装配及基本性能测试

最后将履带式行走机构、磨料水射流发生装置和控制系统进行组合,完成排爆机器人的装配工作,如图6所示。

图6 排爆机器人

其中,履带式行走机构包括用于带动左侧行走履带行走的左侧行走电机和用于带动右侧行走履带行走的右侧行走电机;水射流发生装置包括高压柱塞泵以及控制系统装置中的X、Y、Z轴运动电机,用于带动喷头执行切割作业;机箱内与遥控器无线连接并通信的控制器,包括电压转换电路与电瓶的输出端连接、微控制器和与微控制器相接,用于连接遥控器的串口通信模块;微处理器型号为单片机U2,用于连接串口通信模块的串口接口,可满足传输距离要求。

在完成装配和调试后,对该排爆机器人整体的体积和质量进行了精确测量,并按照集成智能行走、红外与无线远距离控制和流体力学研究等多项技术的测试条件(前混合磨料水射流的切割性能在第2节单独测试),对包括行进控制、执行控制、图像传输和水力压强切割力等多种动作进行了逐一测试,结果证明该排爆机器人能够在复杂环境下发挥作用,其基本技术参数见表2所示。

表2 排爆机器人的基本技术参数

2 切割试验

2.1 试验设计

该部分主要测试排爆机器人的切割能力和过程中的安全性能,通过设计3个相对独立的试验,分别测量切割能力(速度),切割作业温度和切割时的静电电压,其试验条件见表3所示。经试切割试验发现,当出口压力达到30 MPa时,机器人可以对45#钢板实施有效切割,为提高试验效率同时降低试验风险,将3种试验中的出口压力均固定为40 MPa。首先将喷头对准被切割物体,驱动高压泵,当泵压达到工作压力后,打开磨料罐下端的磨料截止阀,5~8 s后,磨料射流可到达喷头并由喷嘴射出。启动按钮,喷头按照设定的速度切割。结束切割或达到最高时限10 min后,关闭磨料截止阀,清洗高压胶管中的磨料,5~8 s后关闭排爆机器人。

2.2 试验结果与分析

2.2.1切割能力(速度)测试

假设爆炸物的外壳材质为45#钢板,在排爆过程中需要将外壳完全切透才能对内部的装药进行处理。当切割的钢板厚度为6 mm时,测量出的切割速度为47 mm/min;在20 mm厚的钢板上取3个点进行穿透试验,穿透时间分别为181 s,188 s,175 s,平均时间为181.3 s。

表3 切割试验条件

由结果可知,压力和流量是影响排爆机器人切割性能的敏感参数,要想获得较短的喷射时间和较大的出口速度,应当有较大的初始压力或者较小的初始水量。磨料水射流在低压力下仍具有较强的切割能力,可以在较短时间内穿透常见爆炸物的硬质外壳,软质外壳的效果更佳。

2.2.2切割作业温度

爆炸物中的主装药和起爆装置均属于易燃易爆的危险化学品,采用前混合磨料水射流处理需要事先解决切割全程的安全性问题。针对上述问题提出如下解决假设:发生热起爆和静电起爆的可能性是切割过程中要考虑的重要因素。通过红外热像仪,当射流压力作用于界面时,通过比较表面温升变化与爆炸物的临界温度来进行安全性判断。试验记录了1 min内被切割钢板和磨料水射流区域的升温变化,如图7所示。

根据切割作业过程的红外热图分析,在切割作业过程中,磨料水射流冲击温度最高为38.1 ℃,温差为13.4 ℃,远小于常见爆炸物的爆发点[10-11],因此不会引发热起爆。由此可知,磨料水射流具有较强的降温作用和火花湮灭功能,常见爆炸物在此温度下被切割应处于安全状态。

2.2.3切割起电电位

试验对切割前后喷嘴和钢板切割部位的电位进行测量,判断静电影响程度。首先测量被切割钢板的起点电位为60 V,再测量喷头的起点电位均小于10 V,此时钢板与潮湿的水泥地相接触。操作人员在切割现场应穿着防静电服和防静电鞋,按防静电有关要求进行操作。

图7 切割过程的红外热图及温度变化曲线

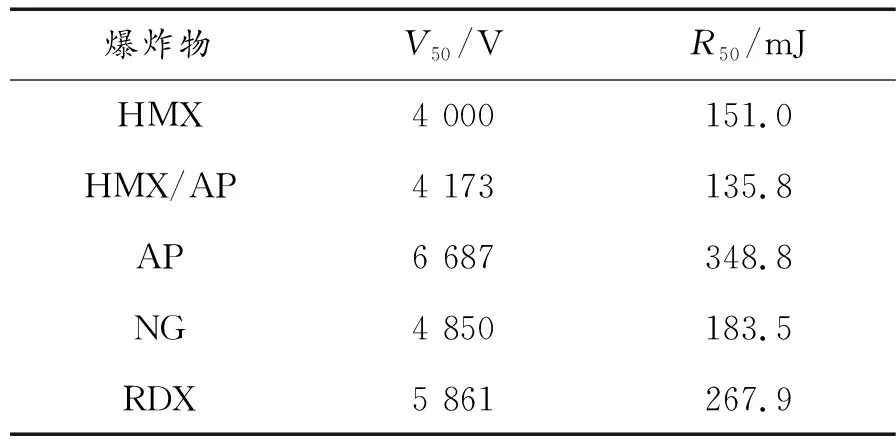

在排爆机器人切割钢板的整个过程中,由于切割喷头与被切割钢板的起点电位都小于100 V。由表4可知[12],该电位下的静电能量无法引爆常见爆炸物。试验表明基于前混合磨料水射流切割技术的排爆机器人排爆过程安全、高效、可靠。

表4 典型爆炸物的经典电火花感度

3 结论

1) 排爆机器人整体设计科学,结构紧凑。行走与执行机构包括履带式行走机构和机械臂式执行机构,磨料水射流发生装置包括蓄水罐、高压柱塞泵、磨料罐和汽油机等部件,控制系统包括电压转换电路、微控制器、通信模块等部件,以上部件能够满足排爆的预定任务需要。

2) 排爆机器人充分利用前混合磨料水射流技术压力低,能耗小的特点,在保证安全的前提下能够满足常见爆炸物的切割作业。根据实验可得,在磨料水射流压力达到40 MPa 以上、水流量达到12 L/min,切割速度达到47 mm/min的条件下,可以切割6 mm厚45#钢板的,20 mm厚钢板的穿孔平均时间为181.3 s,被切割物体的温升和静电变化在切割过程中均在安全范围内。

3) 排爆机器人自带动力与水源,机动性好,抗干扰能力强,能在多种复杂环境下快速、高效、安全的完成设定的反恐排爆任务,可达到“战时排爆,平时处废”的目标。这对于避免灾难发生、挫败恐怖阴谋、挽救人民生命财产具有非常重要的现实意义,具有广阔的军事和社会效益。