坚硬厚煤层可控冲击波增透技术应用

2020-10-10苏士龙

苏士龙

(华晋焦煤有限责任公司,山西 吕梁 033000)

随着我国井工煤矿逐渐向深部开采,煤层的非均质性、低透气性、低渗透性及低饱和性[1]等特征更加凸显,而针对该类型的煤层,常规的煤层瓦斯抽采技术手段已经不能满足矿井安全生产的需求,煤层增透已经成为制约矿井安全生产的一项技术难题,为了解决这一技术“瓶颈”,国内外学者开展了水力压裂增透技术[2-6]、水射流增透技术[7-10]及深部预裂爆破增透技术[11-14]等一系列增透技术措施的研究,并逐渐形成了一套煤层增透技术理论,但每种增透技术对煤层的增透效果都有一定的局限性,对于矿井大范围普及该项增透技术有一定的难度,如水力压裂增透技术通过向煤层注射高压水以迫使煤层产生新的裂隙,随着高压水的持续注入,新裂隙不断扩展并进一步沟通原生裂隙,最后形成压力范围内的裂隙网状分布,但对于一些松软煤层存在着压裂范围小、产生裂隙容易闭合且增透效果不显著的问题;水射流增透技术是通过采用高压水体以割裂煤体,增大煤体暴露面积,从而增加煤层卸压空间,促进瓦斯的解吸以实现提高煤层的渗透率,但是该项技术受限于射流结构的影响,其增透范围有限;深部预裂爆破增透技术是指在抽采钻孔中采用预裂爆破的手段在煤层中裂隙,且将钻孔周围的原生裂隙相互连接形成裂隙网,从而增加钻孔的抽采量,但该项技术实施需要在煤体中布设大量钻孔,从而增大了经济投入,加上其造成的安全隐患不易防治,故推广受到限制。

上述增透技术均采用外部施加高压手段(高压水流、爆破等)直接作用于煤体,使得煤体中大裂隙、孔隙产生破裂,进而相互贯通,从而增大煤体透气性,但这些技术尚未彻底解决煤层的透气性问题,还易造成污染和破坏储层等一系列问题,基于此,笔者在吉宁煤业有限公司成功应用了一种可控冲击波增透技术[15-19],该项技术采用一种高频声波直接作用于煤储层内部结构,当煤储层内部微结构抗压及抗剪强度小于冲击波的峰值压力时将会发生破坏,致使煤储层中原生微观裂隙相互连接贯通进而形成宏观裂隙,达到增透效果,该技术可作为改善煤储层透气性的优化措施推动我国煤层气规模化开采利用。

1 可控冲击波增透

可控冲击波的幅值、冲量可控,作用区域可控,重复作用次数可控。所谓幅值、冲量可控:冲击波的幅值和作用时间控制在储层抗压强度之上、孔壁结构的强度之下;作业区域和次数可控:冲击波产生设备的输出窗口限制了冲击波纵向有效作业区域,自然形成了对储层有限区域的作用;控制冲击波产生设备的工作次数,对有限区域进行反复作用。

1.1 工作原理

可控冲击波增透机理:基于脉冲功率技术,利用脉冲电流或金属丝在水或其他液体中高压放电或电爆炸,产生的能量将在局部空间内迅速沉淀,并产生大量的离子体,使得整个空间剧烈膨胀,从而推动液体介质形成冲击波。在煤层钻孔中,冲击波以柱面波定向作用于周围煤储层,煤层既是冲击波作用的对象,也是传播冲击波的介质。之后,冲击波一边对储层做功,破坏其结构,同时消耗能量而衰减,一边传递剩余能量到更远端。

当区域内煤体抗压强度小于冲击波压力时,冲击波将会直接破裂该区域内的煤层,煤层裂隙扩张程度与冲击波强度及峰值压力有关[20];随着冲击波作用区域的扩大,其冲击强度及峰值压力将衰减,最后以冲击钻孔为中心,周围煤体呈现不同的破碎状态;通过合理控制冲击波的强度及峰值压力保护钻孔结构的稳定性[17]。可控冲击波增透作业效果如图1所示。

图1 可控冲击波矿井煤层增透作业示意

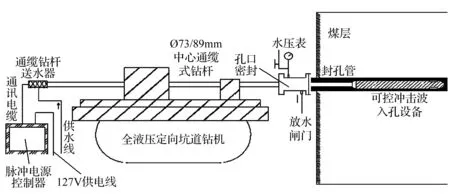

1.2 设备与流程

可控冲击波产生设备组成如图2所示,包括脉冲电源控制器、高压直流电源、储能电容器、能量控制器、能量转换器。将高压直流电源、储能电容器、能量控制器和能量转换器集成为一个外径90mm的柱状刚性整体,作为入孔增透设备;孔外设备为一台小型脉冲电源控制器,用于向入孔设备传输工作指令、接收入孔设备反馈的工作状态并在人机交互面板上显示。

图2 可控冲击波产生设备示意

增透作业流程:①利用定向钻机顺煤层施工∅133mm的钻孔;②将冲击波设备与中心通缆式钻杆连接,利用定向钻机将冲击波设备推送至孔底第一个增透作业点;③借助密封材料严格密封钻孔孔口;④将孔外控制器通过通讯电缆与中心通缆式钻杆连接,实现孔内和孔外设备的信号通讯;⑤采用通缆式注水器通过钻杆向孔内注入清水,之后孔外控制器接通电源完成作业参数设定;⑥利用定向钻机将冲击波设备回退至孔内第2个、第3个、…、第n个作业点位,直至距离孔口30m位置处在进行封孔作业,注入清水,开启电源完成各点位的冲击作业,钻机推送设备增透作业如图3所示。

图3 钻机推送设备增透作业示意

1.3 单点冲击波增透原理

由于冲击波在煤层中传播时伴随着能量损耗和衰减,距离钻孔冲击波产生设备距离不同,冲击波与煤储层相互作用效果不同,其作用效果演化大致分为三个阶段:第Ⅰ破裂煤层作用阶段为形成裂缝、沟通钻孔与更多煤层;第Ⅱ撕裂煤层作用阶段以剪切、拉张方式破裂煤层、形成多方向裂隙网路结构;第Ⅲ交剪煤层作用阶段为剥离煤粉、疏通渗流通道,强烈消弱毛管力,打开孔喉,促进瓦斯解吸[21],如图4所示。

图4 冲击波与煤相互作用效果演化

2 工程实践及效果分析

2.1 矿井概况

吉宁煤业有限公司吉宁矿隶属于山西华晋焦煤有限责任公司,矿井的主采煤层为2#、10#煤层,本文研究的目标煤层为2#煤,位于山西组中下部,煤层厚度5.69~7.20m,平均厚度6.22m,为厚煤层,经鉴定吉宁矿绝对瓦斯涌出量56.8m3/min,为高瓦斯矿井,因此在煤层投产前必须进行煤层瓦斯预抽治理,但根据煤层平均瓦斯含量为8.23m3/t,透气性系数为0.023~0.086m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.059d-1,属较难抽放煤层,因此存在预抽时间长、抽采率低、工作面瓦斯治理困难等问题,严重影响矿井正常生产接续。

2.2 试验设计

试验地点选择在吉宁矿2103工作面轨道巷,为了监测可控冲击波对煤层增透效果,设置了三组试验钻孔,分别来分析冲击波对钻孔有效半径范围的影响、不同程度冲击波对煤层瓦斯抽采效果的影响及主要考察冲击钻孔相互之间的影响,如图5所示。其中1#、2#、4#钻孔为第一组试验钻孔,通过分析抽采量的变化来考察冲击波对钻孔有效半径范围的影响;3#、5#钻孔为第二组试验钻孔,通过采用两个模式的冲击点数来分析不同程度冲击波对煤层瓦斯抽采效果的影响;6#、7#钻孔为第三组试验钻孔,两钻孔间距40m,该设计目的是考察相距40m钻孔之间的相互影响,进而确定冲击钻孔的合理间距。试验钻孔布置参数见表1。

图5 可控冲击波钻孔布置图

表1 冲击钻孔参数表

可控冲击波作用于煤体时可击穿微裂隙,形成彼此联通的裂隙网络。聚能棒(冲击弹药)的威力决定微裂隙发育程度,但是考虑到安全因素和设备因素,聚能棒威力不能过大。因此要取得更好的效果,只能选择增加单点冲击次数,扩大裂隙发育范围,但单点冲击次数在贵州水城使用的主要是3次和5次,考虑到吉宁矿2#煤层属于硬煤,透气性很差,因此冲击试验参数设计时首先采用的是单点5次冲击和单点6次冲击。

2.3 冲击增透后钻孔抽采效果分析

2.3.1 有效半径

可控冲击波作用下,随着距离的增加煤体裂隙发育不断减少,减少到一定程度可视为冲击范围结束,因此在冲击作业钻孔周围不同距离施工顺层钻孔,可以考察冲击钻孔的冲击有效范围,故采用第一组的布置方式考察单个冲击钻孔冲击效果影响的有效半径,采用第三组的布置方式考察相邻冲击钻孔间冲击效果影响。

1)单个冲击钻孔冲击效果影响。第一组试验冲击钻孔与考察钻孔布置如图6所示,钻孔冲击效果影响范围见表2。从表2中可以看出:钻孔抽采量的增量随着距离的增加,其影响程度并不是成倍增大而是表现为当距离增大到10m时抽采量的增量达到最大值(4.58倍),随后增量逐渐减小,在17m位置处考察钻孔增量为1.39倍,而40m位置的增量为1.49倍。产生以上现象原因为在距离冲击钻孔10m的范围内由于可控冲击波的增透作用使得周围煤体原生裂隙逐渐扩张并形成一个渗透通道网,在10m处该通道网的裂隙扩张程度达到最大;但随着距离增加,冲击波的能量逐渐被消耗,扩张裂隙的效果变差使得抽采量增量降低。综合考虑抽采时间成本,在40m处抽采量的增量在有限时间内不易实现,因此最佳有效半径为17m位置处。

图6 第一组试验冲击钻孔与考察钻孔布置(m)

表2 钻孔冲击效果影响范围

2)相邻冲击钻孔间冲击效果影响。第三组相邻冲击钻孔抽采量变化如图7所示。从图7可以看出:相邻钻孔之间影响变化规律大致分为抽采量负相关阶段和稳定增高阶段。

图7 第三组相邻冲击钻孔抽采量变化

抽采量负相关变化阶段:6#与7#冲击钻孔在抽采初期(60d之前)由于钻孔负压未及时传递到煤层各处,煤体内的吸附瓦斯还未及时解吸,此时冲击波作业造成裂隙导通两个钻孔,形成“负压对拉”,两个钻孔抽采量呈现负相关变化。

抽采量稳定高产阶段:随着抽采时间增加,负压逐渐平衡到煤体各处,吸附瓦斯在负压的作用下失去吸附平衡,解吸作用明显加快,瓦斯抽采量增大,随着流量增大逐渐抵消“负压对拉”,最终达到稳定高产状态,而此时,6#钻孔平均抽采量为0.204m3/min,7#钻孔平均抽采量为0.46m3/min,两个钻孔的抽采情况均优于其他钻孔。说明两个钻孔在冲击作业时均影响到了对方区域,造成冲击效果叠加,对抽采量产生促进作用。

2.3.2 抽采量

在考察可控冲击波对抽采量的影响时,鉴于工作采动可能对钻孔抽采量产生影响,本次以第二组(3#冲击钻孔、5#冲击钻孔)为试验对象,且3#冲击钻孔采用单点5次冲击的作用模式,而5#冲击钻孔采用单点6次冲击的作用模式,通过监测其两个冲击孔抽采量变化,在可控冲击波设备作用之前两个孔抽采数据显示3#钻孔和5#钻孔单孔平均抽采量分别为0.03m3/min和0.028m3/min,而可控冲击波设备启动之后两个孔抽采数据如图8所示。

图8 3#冲击钻孔和5#冲击钻孔抽采量对比图

从图8可以看出,在40d之前,5#冲击钻孔的冲击贡献量明显优于3#冲击钻孔,但40d以后两个钻孔的冲击贡献量差距逐渐缩小,在单次贡献量方面竟然出现两个钻孔基本一致的情况,而此时3#冲击钻孔的平均抽采量为0.18m3/min,5#冲击钻孔的平均抽采量为0.25m3/min,相较于可控冲击设备启动前抽采量,3#冲击钻孔抽采量增加了6倍,5#冲击钻孔抽采量增加了8.9倍。由此可知可控冲击波对于煤层透气性的增加及瓦斯抽采量的提高有显著作用,而两种冲击钻孔冲击模式对于抽采量的提高幅度不同,单点5次冲击模式与单点6次冲击模式对于钻孔周围区域产生裂隙能力不尽相同,随着单点冲击次数增加,钻孔抽采量呈上升趋势。

2.3.3 抽采达标时间

抽采达标评判标准中抽采达标时间长短直接关系着矿井生产效率,通过现场监测数据发现3#冲击钻孔(冲击单数为5次)抽采达标时间为129d,5#冲击钻孔(冲击单数为6次)抽采达标时间为95d,3#冲击钻孔与5#冲击钻孔的冲击波作业前准备时间(包括冲击钻孔施工及冲击波产生设备的作业的时间)为34d,而普通钻孔(有效半径为3m)抽采达标时间为89d,其施工作业时间为222d左右,冲击钻孔与普通钻孔抽采达标时间对比见表3。

表3 冲击钻孔与普通钻孔抽采达标时间的节约比

相较于普通钻孔,3#冲击钻孔瓦斯抽采时间节约了47.6%,而5#冲击钻孔抽采时间节约了64%,且当冲击钻孔的单点冲击次数越大时,其抽采达标时间节省越多。

3 结 论

1)可控冲击波可破坏煤储层内部结构发生破坏,使煤层宏观裂缝和微观裂隙不断扩展而形成裂隙网络,增强煤储层渗透性,随着冲击距离的增加其作用能量伴随着损耗而衰减,作用效果演化其大致分为三个阶段:第I破裂煤层作用阶段、第II撕裂煤层作用阶段、第III交剪煤层作用阶段。

2)考虑抽采时间成本时,冲击钻孔最佳有效影响半径为17m,当两个相邻冲击钻孔同时冲击作业时,出现冲击效果叠加效应,形成抽采量较大的情况,且随着抽采时间的增加,整体抽采量进入稳定高产状态;单点冲击次数增多时,钻孔抽采量呈上升趋势;相较于普通瓦斯抽采钻孔,冲击钻孔抽采达标时间最多可节省64%。

3)吉宁矿的成功经验可向其他矿井推广,在后期推广使用中,可设置一口专门冲击波增透井,利用可控冲击波对井下煤层进行长期激励、扰动,从而实现该冲击波增透井范围内有效地改造(增透)煤层。