煤矿立井井筒破坏修复后的提升系统设计研究

2020-10-10许斌

许 斌

(煤炭工业合肥设计研究院有限责任公司,安徽 合肥 230041)

立井提升系统作为矿井“咽喉”,作用十分重要。在提升系统改造优化设计领域,国内众多专家、学者相继展开大量研究工作。张宏[1]对副井罐笼、缓冲托罐、悬挂装置等方面的优化改造做出了尝试。秦强[2]通过对主井大吨位箕斗曲轨卸载过程的力学分析,优化了卸载曲轨设计方案。王文静等[3,4]对主井在提升设备不变的前提下通过挖潜增加箕斗载重做出有益探索。贾照远[5,6]经过分析计算,利用千斤顶对橹式井架的斜架撑顶来纠偏,对井架纠偏做出了研究。孙东飞等[7]采用增加支撑支梁的方式成功将大型提升容器罐道梁规格降低,节省了井筒的有效空间。

虽然在提升系统众多环节的改造优化上,国内专家、学者做出了大量研究成果,但是由于环境和生产条件的差异,难以形成具体的技术体系。需要具体问题具体对待。尤其本文中的井筒虽经修复,但仍存在严重偏斜和变形,十分罕见。尚无案例可循。主、副井提升系统在井筒破坏修复的基础上进行设计,在断面布置、提升容器、系统纠偏、提升能力设计等方面进行了积极探索[8-10]。

1 主、副井提升系统原设计情况

淮南某矿设计生产能力为3.0Mt/a。工业场地内设有主井、副井和中央回风井3个井筒。井口标高+27.5m,井底水平标高-735.0m。单水平上、下山开采。

矿井于2006年开工建设。2009年4月,副井井筒发生突水事故。事故之前,主井井架、提升机房已经施工完毕,提升设备已经安装,副井提升系统已经投入运行。

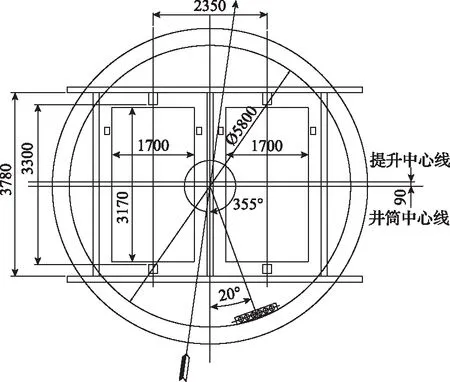

原设计主井担负原煤提升任务。井筒直径为6.2m,布置1套32t双箕斗(断面3170mm×1700mm,本体高度17200mm)。井筒装备方钢罐道和罐道梁,由托架固定于井壁上。提升设备为德国SIEMAG公司∅4.8×4落地式多绳摩擦提升机1台,配套西门子同步电机(53.7r/min、4700kW)。电控设备采用西门子公司交-交变频电控装置。液压制动采用SIEMAG恒减速液压装置。提升速度13.5m/s。原设计主井井筒平面布置如图1所示。

图1 原设计主井井筒平面布置图(mm)

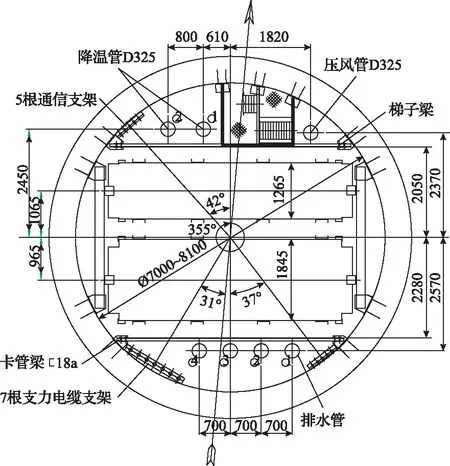

原设计副井担负全矿人员、矸石、材料、设备等运输作业任务。井筒直径为7.0m,布置1套1.5t矿车双层四车宽、窄罐笼(自重20.25t)。井筒装备采用方钢罐道和罐道梁,设有玻璃钢梯子间。井筒内还敷设排水管4趟,降温管和通讯信号电缆架各2趟,压风管、动力电缆架各1趟。提升设备为JKMD-4.5×4(Ⅲ)落地式多绳摩擦轮提升机1台,配套低速直流电机(46.7r/min、2100kW)。电控设备采用ABB公司直流电控装置。液压制动采用ABB恒减速液压装置。提升速度11m/s。副井原设计井筒平面布置如图2所示。

图2 原设计副井井筒平面布置图(mm)

2 主、副井井壁修复面貌和存在问题

2.1 主、副井井壁修复面貌

主井井筒修复后,直径由6.2m缩小到5.0m,呈垂直状态。新井筒中心线较原井筒中心线向南和向西各偏移50mm。

副井井筒修复后,直径由7.0m缩小到6.0m,呈纵向偏斜状态(从-439.54m到-635.56m段井筒发生偏斜,最大偏移量达到870mm)。投影叠加后的井筒有效断面近似椭圆形。

另外,副井出水造成工广地层产生滑移,主副井井架、提升机房等均不同程度产生滑移。

2.2 提升系统设计中存在问题

修复后主、副井井筒面貌与原设计相差甚远,原提升方案显然不能继续使用。提升系统改造设计面临以下几个难题。

1)主、副井井筒套壁后,井筒直径不同程度缩小,尤其副井井壁修复后仍然呈偏斜和弯曲状态。需要在直径缩小以及弯曲的井筒中设计大型容器和复杂装备。

2)主、副井提升系统能力成为制约井筒修复后矿井井型的关键因素之一。如何充分利用已有设备、设施,恢复主、副井提升系统能力,满足3.0Mt/a井型要求,成为设计需要解决的问题。

3)主、副井提升机中心线、天轮中心线均与新井筒提升中心线发生偏斜,需要安全可靠、经济合理地纠偏,保证提升安全。

3 提升系统设计

3.1 井筒断面布置及装备设计

3.1.1 主井井筒断面布置及装备设计

首先,考虑选用刚性端罐道导向,有利于充分利用井筒断面。

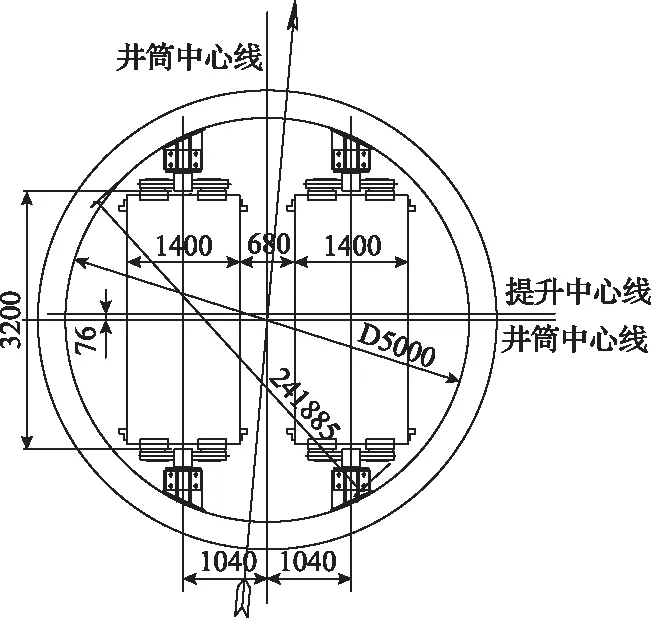

其次,提升容器面临25t标准箕斗和32t非标箕斗两种方案的选择。采用25t标准箕斗,属于常规设计,但是不能充分发挥已有提升设备、设施的能力。通过分析箕斗装、卸载过程以及原煤流动规律,同时考虑笔者团队以往在两淮矿区的大吨位特窄型箕斗的成功经验,经与建设单位协商后,最终采用32t非标箕斗方案。斗箱断面由3300mm×1700mm缩小为3080mm×1400mm,本体高度增加到18.5m。修复后主井井筒平面布置如图3所示。

图3 修复后主井井筒平面布置图(mm)

箕斗断面收缩以及本体加长所产生不利影响通过如下措施解决:①箕斗加长后,过卷高度和过放距离均有所降低,通过适当优化防撞梁位置,分别调整为11.25m和10.5m,满足《煤矿安全规程》[11]相关规定;②箕斗断面收缩后,对卸料时间略有影响(计算时间约增加1~2s),通过分段设计箕斗卸载口角度,基本消除了这一影响。

3.1.2 副井井筒断面布置及装备设计

1)垂直运行与非垂直运行的比较。为最大限度利用修复后的井筒断面,设计曾考虑非垂直运行方案,即按6.0m断面布置容器。具体为:装备一只1.5t矿车双层四车宽罐笼(5350mm×1850mm)和一只乘人罐笼(2500mm×1000mm),宽罐笼用于升降各种材料、大型设备、人员等,乘人罐笼用于人员及小设备的提升,罐道非垂直布置,局部随井筒偏斜而倾斜(最大1°左右)。优点是:容器尺寸大。其缺点是:罐道局部随井筒偏斜而倾斜布置,滚轮罐耳承受罐笼附加水平力的作用,个别滚轮的弹性需额外调节;经过倾斜段,尾绳水平方向摆动较大;罐内阻车器为滑动阻车器,通过倾斜段时,由于一端没有阻车器阻挡,矿车有窜动、掉道的可能性;没有偏斜罐道提升运行的先例可循[12,13]。

最终,从安全角度出发,设计放弃该方案。仍采用垂直运行方案,即在投影叠加后近似椭圆形的井筒有效断面布置容器和其他装备,保持垂直运行。

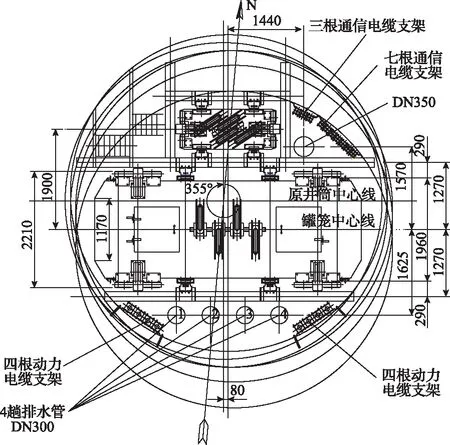

2)容器布置方案。首先,在提升矿车能力相当的情况下,为保证提升大件的能力,排除一对短罐笼(双层二车)方案。采用单宽罐带平衡锤方案。其次,为便于运输大型设备,尽可能加大宽罐,缩小平衡锤。宽罐由原端罐道改为侧罐道导向,释放端部空间200mm,宽罐长度增加到5050mm,宽度保持1850mm不变。满足最大件(长度4895mm)的运输需求,同时可以一次运输4辆1.5t矿车;宽罐侧罐道所占用的宽度方向的空间需要平衡锤缩小来解决,平面尺寸压缩至1600mm×760mm,采用端罐道导向。两个容器采用不同的导向方式,充分利用井筒有效断面。

3)井筒装备方案。井筒装备布置时,将原降温管、洒水管调整至回风井筒中,利用井筒剩余空间布置:梯子间、排水管(DN300)四趟,压风管(DN350)一趟,动力电缆架两趟,通讯信号电缆架一趟。井筒装备设计原则:罐道和管路作垂直布置,梯子间和电缆利用井筒偏斜形成的的不规则空间沿井壁敷设。

罐道设计中,根据井筒偏斜程度,采用4.0m、3.0m、 2.4m等三种罐道层间距进行纠偏调整。在偏斜段(72层,72个断面),精确定位每层罐道梁与托架的相对位置,保证安全间隙,并且有效地将罐道梁安装误差控制在1mm以内。最终确保罐道垂直安装,满足了提升容器安全运行的需求。此外,在三个关键部位(钢板井壁与混凝土井壁交界段、偏斜最大段、表土与基岩交界段)设置罐道差动联接装置,保证罐道在竖向有一定的可缩性,预防罐道竖向变形造成“卡罐”。

管线布置中,5趟大口径管路均利用罐道梁作为卡管梁,节省空间,方便安装;采用管路伸缩器,吸收管路热胀冷缩的能量,预防变形影响提升安全。

3.2 提升能力

3.2.1 主井、副井提升任务的统筹调整

修复后副井井筒仅能布置一只单罐笼带平衡锤,其提升能力较原来双罐系统降低近一半。显然难以满足3.0Mt/a井型的辅助提升需求。

修复后,虽然主井井筒直径缩小,但是通过采用非标箕斗等措施,提升能力基本没有降低。并且,在矿井建设期间,《煤炭工业矿井设计规范》历经两次修改,提升工作制度由原来300d/a、14h/d改为330d/a、18h/d。由此,主井提升能力变得较为富裕。

图4 修复后副井井筒平面布置图(mm)

该矿井属深表土、高瓦斯、高地压、高地温的复杂条件矿井,矸石量大(0.26Mt/a)。分析矿井辅助作业量的构成情况可知,矸石运输作业量约占辅助提升量的一半以上。另一方面,利用箕斗配合胶带机实现矸石运输连续化和自动化,逐步成为矸石运输的发展方向。因此,合理利用主井富裕能力提运矸石,不仅可以解决副井提升能力不足的问题,还可以实现矸石运输连续化,提高矿井辅助运输水平。

综上,统筹调整主井、副井提升任务,由主井提运全矿井原煤并分时运输矸石,副井提运全矿人员、材料、设备等。主、副井提升任务的调整,为保证矿井3.0Mt/a能力创造条件。

3.2.2 主井提升能力

设计考虑煤和矸石分时分运,日提煤时间17h/d,日提矸1h/d。提升循环时间124s。经计算,主井提煤能力4.70Mt/a,提矸能力0.32Mt/a。可以满足年提煤3.0Mt/a、年提矸0.26Mt/a的任务。由于提升容器载重和自重均与原设计保持一致,因此,主井提升机、电机、电控、液压制动装置、钢丝绳均满足安全要求。

3.2.3 副井提升能力

主、副井提升任务调整后,副井担负人员、材料和设备辅助作业任务。分类进行校验计算和挖潜调整:①计算宽罐带平衡锤可以满足运输材料的需求;②通过计算论证,利用井上下口空间余量,将宽罐由两层改为三层(上层乘人),解决人员集中上、下问题;平衡锤设计为中空结构,兼做交通罐,解决人员零星上、下问题;③最大设备为液压支架,解体后最大重量为28t,小于原设计32t,可以满足要求。综上,计算最大班作业时间3.43h<4.5h,人员集中下井时间22.97min<30min,均满足规范要求。副井装备一套1.5t矿车三层四车宽罐带平衡锤,满足3.0Mt/a井型的辅助提升需求。

此外,容器修改后,关于提升系统安全性能,需要说明如下几点:①罐笼加高后,过卷、过放距离仍然满足要求;②罐笼自重有所增加,但最大静张力较原来略小,钢丝绳及容器悬挂装置等安全系数均未降低;③最大件重量较原设计小,提升机、电机、电控装置、制动装置均满足安全需求。

3.3 纠偏设计

副井出水造成工广地层产生滑移,主、副井井架、提升机房等均不同程度产生滑移,另外,主、副井井筒断面重新布置后,容器位置较原来均发生变化。主、副井均需要纠偏设计,使提升机中心线、井架天轮中心线、容器提升中心线重新共线,确保提升系统安全运行。

关于已有井架和提升机房的安全可靠性,说明两点:①主、副井井架为四斜柱式钢井架,提升机房均采用采用钢筋砼框架结构,钢筋混凝土独立基础。经过专业机构检测评估,主、副井井架和提升机房强度未受影响;②设计通过保持箕斗载荷与自重不变,保证了主井提升设备和钢丝绳亦可随之保持不变;副井罐笼虽有变化,但是系统最大静张力和静张力差均略有减小,钢丝绳也保持不变。如此,则主、副井提升机房和井架的载荷不变。

综上两点,主、副井提升机房和井架满足安全需求,可以使用。

3.3.1 主井纠偏设计

1)主井偏离情况。实测主井井筒新中心线较现提升机滚筒中心线向南(提升机轴向)偏移了76mm,两个箕斗几何中心线跟随向南偏移76mm。

实测井架天轮中心线较现提升机滚筒中心线向南(天轮轴向)偏移了46mm。另外,由于箕斗中心距从原设计2350mm缩小到2080mm,因此,上、下天轮在东西方向(天轮径向)也需要做相应调整。

2)纠偏设计。首先,需要确定纠偏的基准线。①井架天轮平台不但南北方向需要改动,而且东西方向也需要调整,因此排除天轮作为纠偏基准的方案;②存在以箕斗中心线作为基准和以提升机滚筒中心线作为基准两种方案,提升机已经安装完毕而井筒尚未装备,显然以提升机滚筒中心线为基准进行纠偏的工作量小,方案更合理。

其次,箕斗和井筒装备纠偏。若通过减小箕斗外形尺寸,使其在井筒中作非对称布置,以满足向南纠偏76mm的需求,则箕斗需要进一步加长,过卷和过放距离将难以满足安全要求。因此,设计考虑利用箕斗外形细长以及有配重块的特点,调节内部配重块的位置,将箕斗重心线从中心线位置向南调整76mm,同时调整首、尾绳在箕斗上的挂点,不改变箕斗外形尺寸,从而充分利用主井井筒断面,保持过卷过放距离安全。

最后,井架天轮平台的纠偏。经过计算,设计保持井架主体结构不变,对两层天轮平台作水平定位尺寸调整。需要更换和调整构件包括天轮支座、天轮平台铺板梁、天轮平台铺板、天轮平台栏杆等。并且,根据井架锈蚀情况,重新对井架做除锈和防腐处理,确保井架既有构件满足结构安全要求。

综上,通过以上三步骤,使提升机中心线、井架天轮中心线、容器提升中心线重新共线,确保提升系统安全运行。

3.3.2 副井纠偏设计

1)副井偏离情况。新布置容器的提升中心线较原提升中心线向东(提升机轴向)偏离80mm,另外,现场实测提升机滚筒中心线较原提升中心线向西偏移了36mm,这样提升机中心线相对于新容器提升中心线向西偏离了116mm。

实测井架天轮中心线较现提升机滚筒中心线向西(天轮轴向)偏移了7mm。另外,由于容器中心距从原设计2030缩小到1900mm,且容器位置较原来有较大变动,因此,上、下天轮在南北方向(天轮径向)也需要做相应调整。

2)纠偏设计。首先,需要确定纠偏的基准线。①井架天轮平台不但东西方向需要改动,而且南北方向也需要调整,因此排除天轮作为纠偏基准的方案;②存在以容器中心线作为基准和以提升机滚筒中心线作为基准两种方案,正常情况下,显然以提升机滚筒中心线为基准纠偏工作量小。但是该方案缺点是:本项目的罐笼尺寸刚好满足运输大件需求,不能通过缩小尺寸调整纠偏;罐笼外形和承载特点决定其提升中心线与几何中心线共线,也不能通过调整重心线来纠偏。因此,只能以容器中心线作为基准。

其次,提升机纠偏。经与建设方、施工单位、生产厂商协商论证,利用集团公司设备调剂方便的优势,采用非标卷筒替代现有卷筒的方案来纠偏。即制作非标卷筒将摩擦衬垫在卷筒上的安装位置向西调整116mm(利用卷筒挡绳板与制动器之间的空间)。将更换下的卷筒调剂到其他矿使用。校验基础强度以及提升机的强度均可以满足纠偏后的受力情况。其优点:不增加设备投资;设备基础载荷变化微小,安全可靠。

最后,井架天轮平台的纠偏,与主井天轮平台纠偏方案类似。

综上,通过以上步骤,使提升机中心线、井架天轮中心线、容器提升中心线重新共线,完成纠偏工作。

4 结 论

1)根据主、副井井筒断面变化的具体情况,通过非标设计,完成大型提升容器和复杂装备的设计工作。为大型矿井主、副井井筒断面布置提供案例。

2)在副井提升容器减少一只的不利情况下,充分挖掘提升系统潜力与统筹调整提升任务相结合,最终,解决复杂条件大型深井辅助提升能力的难题。为大型复杂条件矿井的副井设计提供借鉴。

3)根据主、副井提升系统不同的特点,采用不同的纠偏方案。为大型提升系统纠偏设计提供参考。