厚煤层智能放煤工艺及精准控制关键技术研究

2020-10-10张学亮郎瑞峰吴少伟

张学亮,刘 清,郎瑞峰,邵 斌,吴少伟

(1.北京天地玛珂电液控制系统有限公司,北京 100013;2.中煤华晋集团有限公司 王家岭煤矿,山西 运城 043000)

综放开采自20世纪80年代引入中国以来,因其具有开采效率高,适应性强等优势,逐渐成为厚煤层的首选开采手段[1,2]。针对6m以上厚煤层及4m以上不稳定厚煤层,综放开采优势明显,但是在实际应用中,也存在顶煤采出率低、出煤含矸率高增加洗选成本等问题[3],如何在提高顶煤采出率的同时降低含矸率,成为综放开采实现可持续发展的关键。如何通过提升综放开采装备的自动化、智能化水平,辅以多种传感观测手段,实现提高顶煤采出率,降低出煤含矸率,成为综放开采的必然发展方向[4,5]。

国内外围绕自动化放煤开展过一系列的研究工作,取得了一些有益的经验。兖矿集团澳思达煤矿采用基于时间控制与人工干预协调的自动放煤方式,取得较好的效果[6,7]。有学者研究了基于记忆放煤时序控制的智能放煤模式[8,9],有学者引入果蝇优化算法与径向基函数进行放煤时间预测,实现根据煤层赋存自动调整放煤时间[10],有学者提出了以传感器感知控制为主的自动化记忆放煤控制方法[11]。

针对综放工作面的放煤控制方面,国家重点研发项目开始对智能化放煤展开研究[12]。有学者提出通过设计基于智能决策机制的智能化放煤控制系统,使煤矸在顶煤放出过程中最大程度地分离[13]。有学者从智能决策控制角度出发,以合理调节群组放煤口控制动作为手段,提出一种基于Q-learning模型的智能化放顶煤控制策略,通过调整放煤过程中各放煤口开闭实时控制策略,实现放煤效率的有效提升[14]。智能放煤的实现过程,很大程度上取决于放煤机构的精准控制程度,有学者提出了一种综采放顶煤工作面自动放煤控制系统,通过人工示范操作和机器学习记忆,实现了以传感器感知控制为主、时间控制为保护值、地面调度室远程干预控制为辅的自动化放煤控制[15]。

本文在综放工作面放煤工艺分析的基础上,围绕智能放煤工艺,系统分析了智能放煤工艺原理、智能放煤工艺流程、智能放煤工艺参数;指出智能放煤需要依靠精准控制才能确保工艺流程到位,分析了顶煤厚度精准探测、放煤煤矸识别、放煤机构动作精准控制等关键技术,可为厚煤层综放工作面智能放煤提供参考。

1 智能放煤工艺

1.1 智能放煤工艺原理

综放开采工艺包含割煤和放煤两部分工艺。割煤工艺是指采煤机割煤动作及其与前部刮板输送机、液压支架相互配合而形成的回采过程,综放开采工作面采用较多的割煤工艺为端部斜切进刀、单向/双向割煤;综放工作面放煤工艺紧密配合割煤工艺,在采煤机割煤、综放支架移架后,顶煤失去支承发生垮落,通过控制综放支架后部放煤机构的尾梁和插板动作,可将顶煤放出,放出的顶煤由后部刮板输送机运出,根据与割煤工艺的相对关系,放煤工艺分为一刀一放、两刀一放、三刀一放等,目前采用较多的为一刀一放。

综放工作面放煤工艺根据单架放煤控制过程及放出顶煤的量,分为单轮放煤、双轮放煤和多轮放煤。根据多个综放支架之间的协调关系,可以分为按支架编号顺序依次执行放煤控制过程的顺序放煤和按支架编号间隔顺序依次执行放煤控制过程的间隔放煤。

在综放工作面放煤工艺的基础上,发展形成了自动化放煤工艺。自动化放煤工艺依托自动化放煤控制系统,该系统由综放支架、电液控制系统、云台摄像机、行程传感器、倾角传感器等诸多元件组成,其工作流程为:根据顶煤放落情况及后部刮板输送机运输煤量,电液控制系统来控制综放支架后部尾梁和插板动作,借助相应的传感器有效检测液压支架的状态,进而由电液控制系统发出相应的命令来控制液压支架,通过该过程实现自动化放煤过程。在自动化放煤控制系统中,通过视频监视、后部刮板输送机电机电流监测、振动及图像识别技术等来计算运煤量和煤的含矸率,构建液压支架姿态与放煤量的数学模型,通过控制液压支架放煤机构(尾梁、插板)与采空区形成的放煤口开度,来控制放煤量。

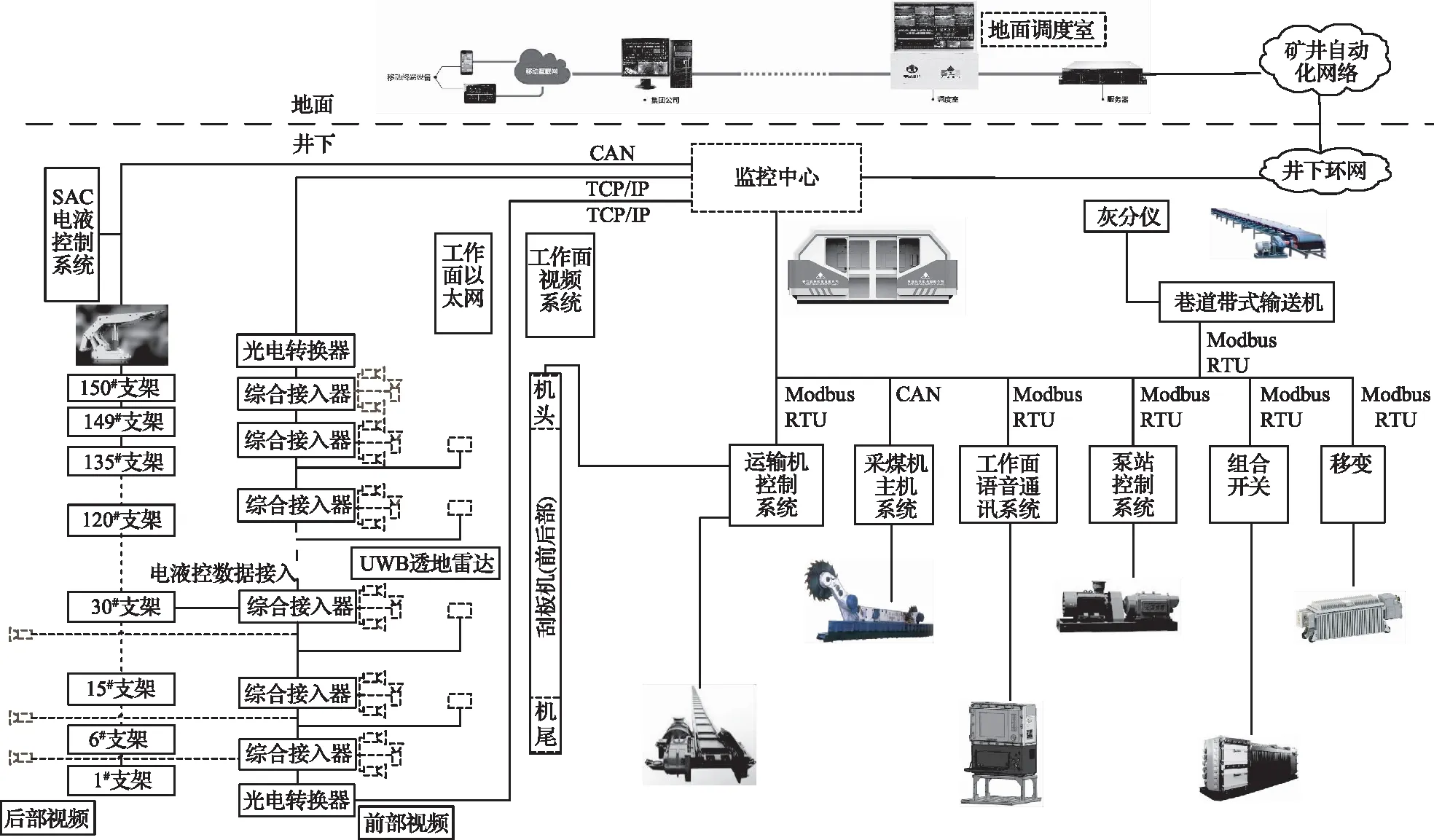

智能放煤工艺是在自动化放煤工艺的基础上,通过对综放工作面采煤机、液压支架、刮板输送机等设备进行系统的智能化升级,配备完善的智能感知、智能决策、智能放煤控制系统,提升综放工作面成套装备的智能化水平,实现智能化放煤。智能放煤工艺的关键是煤矸识别,在综放支架后部放煤机构配置基于振动信号检测的煤矸识别检测装置,振动信号通过智能放煤控制器进行在线分析,发现矸石信号超过阈值,立即发出信号关闭综放支架放煤口。在综放支架后部配置音视频装置,通过人工远程监测,出现煤矸增多等异常情况自动进行提示,人工通过远程干预操作或智能判断自动关闭综放支架放煤口。在带式输送机机尾处设置灰分在线检测系统,实现对综放工作面煤流系统中灰分的检测,若异常增多,则反馈给操作台工作人员,人工通过远程干预操作或智能判断自动关闭综放支架放煤口。智能放煤控制系统如图1所示。

图1 智能控制系统图

1.2 智能放煤工艺流程

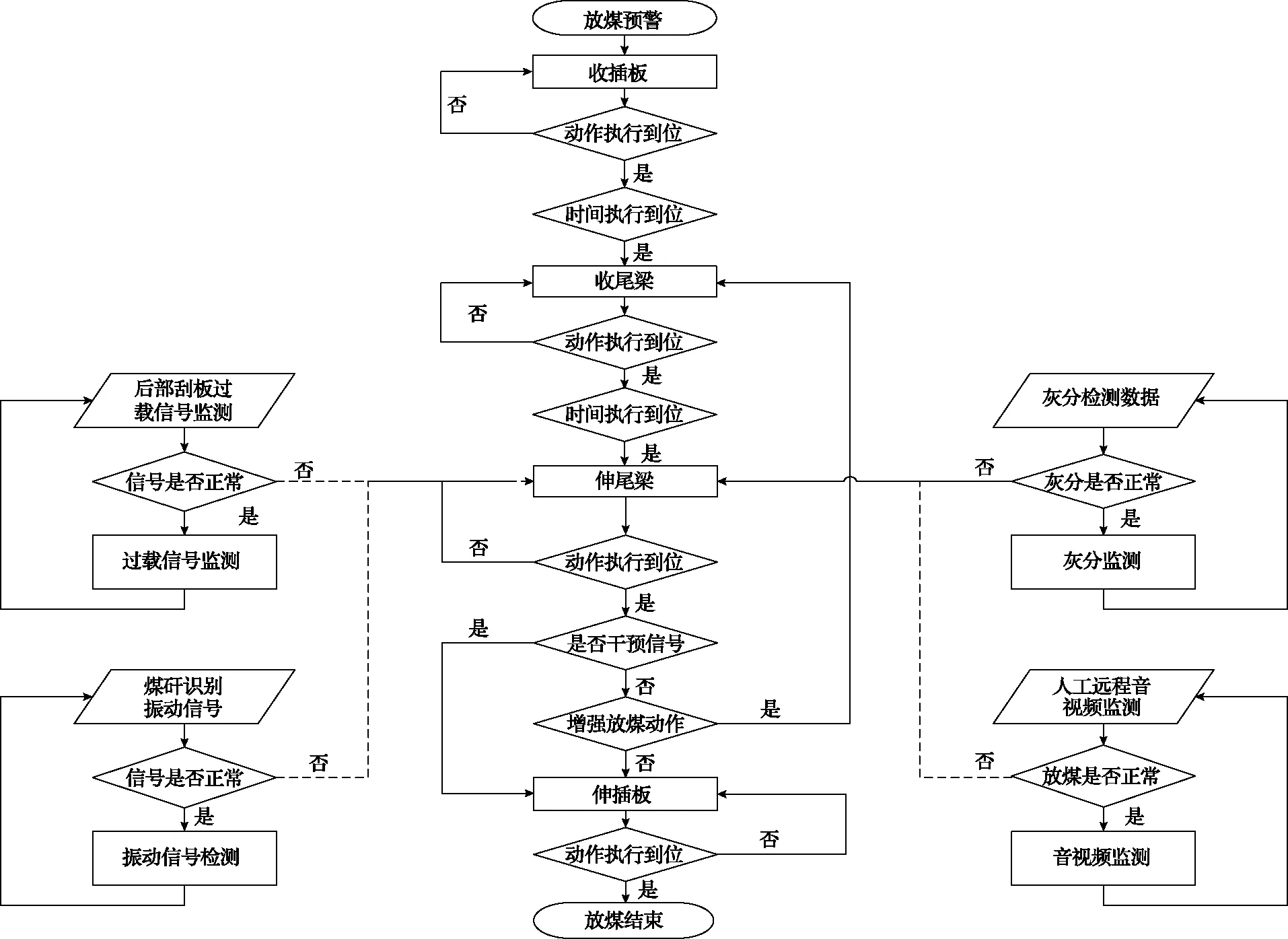

根据上述智能放煤工艺原理,确定智能放煤工艺流程。智能放煤工艺流程是以单架智能放煤工艺流程为基础,多个综放支架协调动作完成整个工艺流程。确定单架智能化放煤流程如图2所示。

图2 单架智能化放煤流程图

以图2所示的流程为基准,采用单轮顺序放煤时,可以采用逐个支架顺序执行该智能化放煤流程的方式完成整个综放工作面的智能化放煤;采用双轮顺序放煤时,第二轮放煤开始应与第一轮放煤间隔10个支架以上,依此类推,直至整个综放工作面放煤工序完全结束。

2 智能放煤精准控制关键技术

智能放煤工艺的实现离不开智能放煤决策,在依靠智能放煤工艺建立起相应的智能决策模型后,实现智能放煤精准控制才能确保最终放煤效果。智能放煤精准控制需要系统融合顶煤厚度精准探测、放煤煤矸识别、放煤机构精准动作控制与执行,形成闭环过程。

2.1 顶煤厚度精准探测技术

对综放工作面来说,所采煤层一般厚度在4~20m,有的甚至煤层厚度更大,在井田勘探阶段,可以采用地震波勘探、瞬变电磁勘探等对煤层厚度进度探测,结合部分钻孔实测数据,给出区域煤层的大致赋存状态,其精度较低,为分米级。在综放工作面掘进阶段和回采前,可以依靠超声波探测结合掘进巷道顶煤钻探孔进行煤层厚度探测,其精度相对较高,为厘米级。对于确定的综放工作面,需要及时探测沿综放工作面方向的顶煤厚度,为提前预计放煤量提供基础数据。根据煤岩界面存在明显的介电常数差异的原理,采用脉冲雷达发射出的信号在分界处会产生明显的反射信号,可以依此确定煤岩分界面的位置,进而对顶煤厚度及顶煤量进行精准探测。

采用UWB(Ultra Wide Bandwidth)透地雷达,通过频率范围900MHz~5.5GHz的无线电脉冲技术,能够达到探测煤层厚度3m、探测精度50mm的透地测量需求。能够实现在综放工作面采煤机割煤后对顶煤厚度的精准及时探测,满足现场放煤预测需求。脉冲雷达的硬件构成为:一对收发天线、雷达模块及输入输出通信电路,雷达模块采用单芯片CMOS脉冲信号收发器,其性能特点为近距离、高分辨率、512位深度、大于30Gbps的高速采样率、超低功率射频发射等[16]。

沿工作面每间隔一定数量的支架可布置1台UWB透地雷达组成雷达群,利用工作面网络将分布于工作面的各个雷达数据实时传给监控中心主机,雷达信号处理系统提取雷达测定的顶煤层厚度信息,并实时发送给综放自动化控制系统。

UWB透地雷达信号处理系统软件实现雷达检测、波形显示、信号分析、数据存储等功能,能够以二维和三维波形呈现。

通过分析雷达信号可以测量出煤岩分界的位置,将连续多帧波形的分析结果形成信号强度对比灰度图,利用灰度对比可以判定煤岩分界界面位置,从而确定顶煤厚度。通过对多个雷达信号的统一展示,能够实现煤岩界面的三维展示,进而可计算出顶煤厚度和待放煤量,为智能放煤提供及时的基础数据。顶煤厚度可能在采煤过程中不断变化,将一段时间内实测结果进行三维展示,可直观看到煤岩分界的变化情况。

2.2 放煤煤矸识别技术

放煤的煤矸识别是智能放煤判断的一个难点。根据相关研究,可采用振动加速度传感来识别放落下的是煤还是矸石,但是这种方案只对煤矸属性差别较大的情况起作用[17]。也有学者研究了基于图像的煤矸识别,现场可以考虑采用高清摄像机进行煤矸识别,难点是放煤过程中后部放煤口粉尘过大,使得摄像头无法清晰地获取煤矸成像信息;其次综放支架后部放煤拍摄空间对摄像头的安装、防砸、防尘以及维护提出了很大的挑战;有些放顶煤工作面的矸石颜色与煤炭颜色非常接近,以致不能有效识别[18]。论文研究聚焦于王家岭煤矿,其回采的2号煤层抗压强度实测平均9.93MPa,直接顶板细粒砂岩-粉砂岩抗压强度平均27.75MPa,属于煤矸属性差别较大的情况,采用振动加速度传感器识别技术进行煤矸识别。

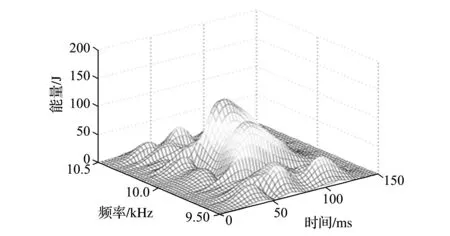

在综放支架尾梁下方安装加速度传感器采集放落煤矸的振动信号,煤矸放落时产生一定的振动声谱特征变化,可以从其功率谱上进行理论分析,将采集到的放煤信号进行谱运算,通过观察放煤过程中信号频域能量集中在哪个频段,根据相关研究,矸石下落后的信号功率谱值显著增大,功率谱值能对振动能量做出间接反映。

对煤矸振动信号设计FIR (Finite Impulse Response)滤波器,其设计方法建立在对理想滤波器频率特性作某种近似的基础上,选用应用窗函数法进行设计。通过设计滤波系数,采用216阶系统带通滤波设计,通带频率设计为9.5~10.5kHz;阻带截止频率设计9kHz和11kHz,且阻带衰减设计为-55dB,这样既能有效衰减尾梁插板动作时产生的振动信号以及煤块撞击尾梁所产生的信号,又能使得矸石撞击的实际信号无损进入系统后续功率谱运算。

将带无线通信的加速度传感器用高强度磁铁吸附在支架尾梁下方,采集到的原始数据进行三维分析,结果如图3所示。

图3 加速度传感器时域能量算法三维图

经测定,基于王家岭煤矿煤矸混合样本测定的加速度传感器时域三维能量显示在频率10kHz附近,时间持续30~40ms的过程中能量出现了很高的峰值,其他频率内也有小的峰值出现,通过计算9.5~10.5kHz范围内的能量值累积值,与单独煤、矸样本基准能量进行比对产生煤矸识别结果。从图中可以看出,实际采集的数据通过前级滤波处理后有效的信号主要集中在9.5~10.5kHz范围内,矸石掉落时此频率范围内的信号能量能够有效反应矸石掉落情况。

2.3 放煤机构动作精准控制技术

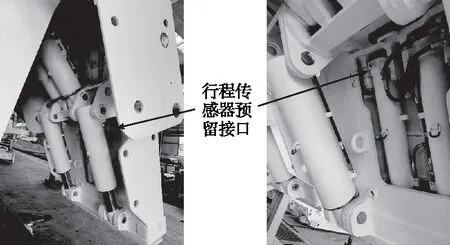

综放支架放煤机构的控制是通过对尾梁油缸、插板油缸进行动作控制实现的,两者动作实现程度如何是放煤精准控制效果的关键。在综采工作面前部精准推移控制中,通过给油缸配置行程传感器,并引入推移控制逻辑阀,并优化电液控制系统自动推移控制流程,实现移架、推溜动作精确控制及销轴间隙自动消除功能[19]。通过在综放支架尾梁油缸、插板油缸安装行程传感器,行程传感数据实时上传至电液控制系统,实现对放煤机构动作的实时检测,达到对放煤机构动作精准控制。

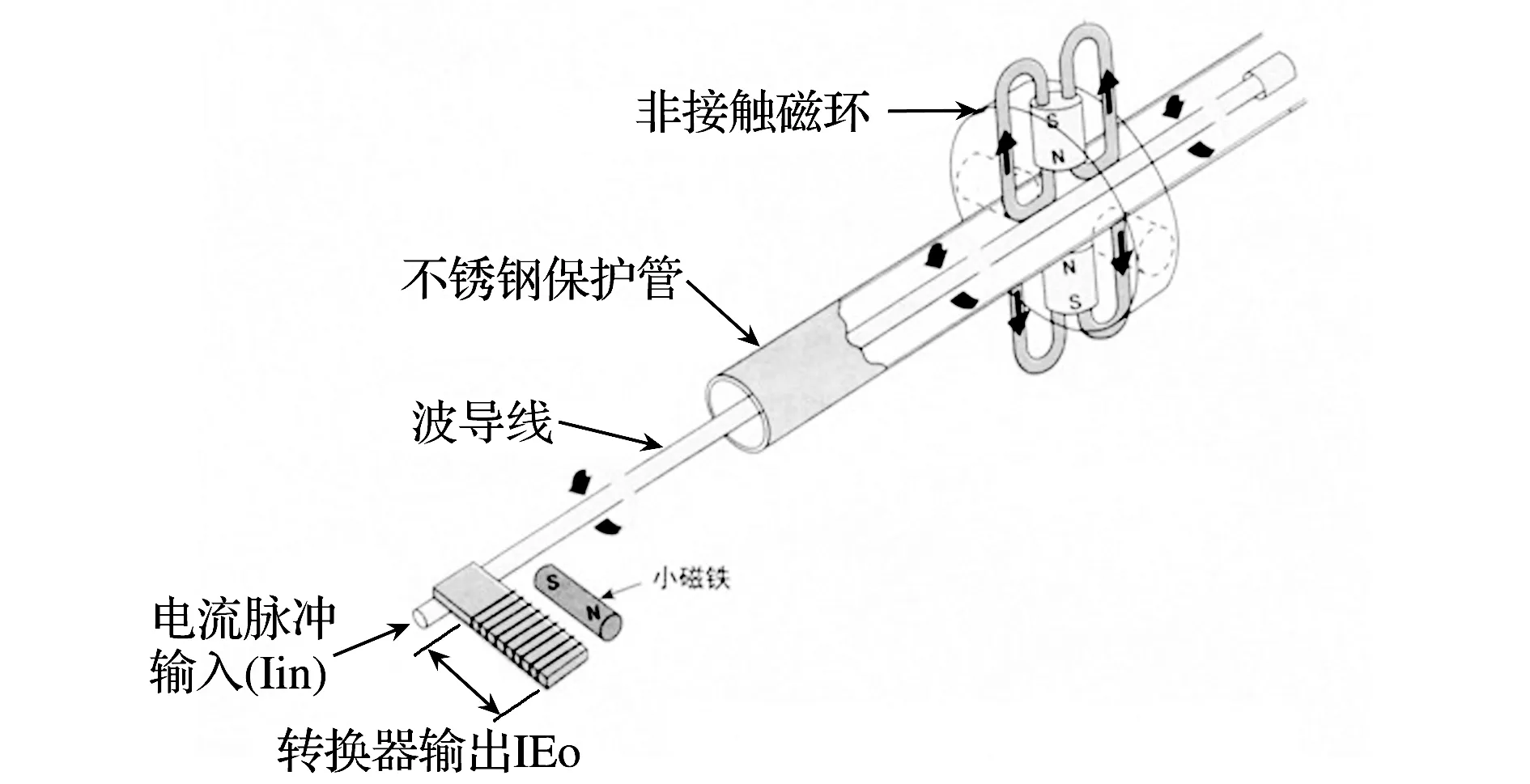

采用基于磁致伸缩原理的行程传感器进行放煤机构动作精准控制检测。磁致伸缩行程传感器利用铁磁材料的磁致伸缩原理,通过检测磁致伸缩线的形变位置来确定传感器的行程值,从而达到测量千斤顶活塞杆行程的目的,其测量精度能达到3mm以内。磁致伸缩行程传感器结构如图4所示。预装行程传感器的放煤机构如图5所示。

图4 磁致伸缩行程传感器结构图

图5 安装行程传感器的综放支架放煤机构图

3 智能放煤工艺应用

王家岭煤矿12309综放工作面位于123盘区西翼中部,北侧为12311综放工作面采空区,南侧为实体煤,西侧为123盘区边界,推进长度1320m,宽度260m,工作面回采2号煤层,煤层倾角2°~5°,可采储量265.3万t。

12309综放工作面采用单一走向长壁采煤法,综合机械化低位放顶煤采煤工艺,设计采用采煤机两端头斜切进刀,煤机割煤一刀,放煤一次,按一刀一放正规循环作业,采高3.1m,放煤高度3m,循环进度0.865m,采用自然垮落法管理采空区顶板。

12309综放工作面配备MG620/1540-WD型变频电牵引采煤机,配备150架综放支架,基本支架选用ZFY12000/23/34D型放顶煤电液控支架,所有支架尾梁和插板安装行程传感器,搭配SGZ1000/2×1000型前、后部变频刮板输送机,SZZ1200/700型转载机,DSJ-140/250/2×450型可伸缩带式输送机等设备,配备了SAC电液控制系统和SAM综采自动化系统,整套设备集一键启动、记忆割煤、采放同步、智能放煤、自动调直等功能于一身。

根据王家岭煤矿2号煤层密度1.35t/m3,支架宽度1.75m,循环进尺0.865m,顶煤厚度3m,实际同时开启支架放煤口数量3架。

每隔15架,在综放支架上分别安装UWB透地雷达,用于探测顶梁上方的顶煤厚度,共布置10套。将带无线通信的加速度传感器用高强度磁铁吸附在中部支架尾梁下方,用于放煤煤矸识别测试,共布置30架。现场根据智能放煤控制系统调试进度,进行现场工业性试验。

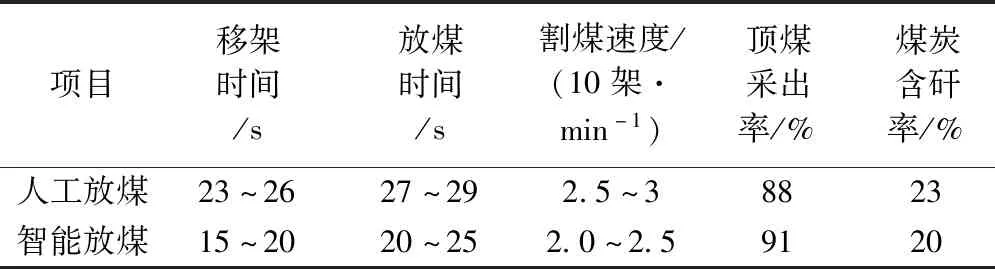

对王家岭煤矿采用人工放煤和智能放煤的应用效果进了跟踪实测。2019年10月14日至19日,通过下井跟班实测,获得了王家岭煤矿12309综放面人工放煤实测数据。2019年10月22日至23日,调取智能放煤控制系统数据,结果见表1。顶煤采出率数据计算按照开始日早班8:00至结束日早班8:00进行考虑,考虑工作面两巷煤壁至煤壁范围,每天每个生产班测定10处支架高度(支架编号与透地雷达安装支架编号一致)取平均值作为采煤机割煤高度基准数据,每天检修班取机头机尾各1个点向顶煤打钻测定顶煤厚度,与UWB透地雷达探测数据取平均值作为顶煤厚度基准数据,通过带式输送机上皮带秤测定的过煤量作为采出总体煤量,带式输送机尾处灰分仪测定的灰分值作为含矸率指标,顶煤采出率=(采出总体煤量×(1-含矸率)-割煤计算量)/顶煤计算量×100%。

表1 现场实测放煤工艺数据对比表

上述数据表明,采用智能放煤工艺,移架时间提升23%~35%,单架放煤时间提升14%~26%,割煤速度提升16%~20%,顶煤采出率达到91%,提高3个百分点,煤炭含矸率达到20%,降低3个百分点。总体采放效率提升约20%。

4 结 论

1)在综放工作面放煤工艺和自动化放煤工艺分析的基础上,系统分析了智能放煤工艺原理和智能放煤工艺流程。指出智能放煤工艺的关键是煤矸识别,阐述了基于振动信号检测、音视频检测、灰分在线检测的智能放煤工艺原理。

2)智能放煤需要依靠精准控制才能确保工艺流程到位,分析了顶煤厚度精准探测、放煤煤矸识别、放煤机构动作精准控制等关键技术,通过在支架前部安装UWB透地雷达测量顶煤厚度作为放煤量的基准,采用基于振动加速度传感器的煤矸识别方式进行煤矸识别,以9.5~10.5kHz范围作为矸石放落有效信号为终止放煤基准,通过在综放支架尾梁和插板油缸安装磁致伸缩行程传感器实现对放煤机构动作精准控制。

3)根据王家岭煤矿12309工作面综放开采实际,采用智能放煤工艺顶煤采出率达到91%,煤炭含矸率达到20%,与人工放煤“见矸关窗”方式相比分别提高3%、降低3%。总体采放效率提升约20%。

4)经过王家岭煤矿12309工作面现场工业试验,验证了智能放煤工艺原理和流程,同时验证了顶煤厚度精准探测、放煤煤矸识别、放煤机构动作精准控制等关键技术,为实现综放工作面的智能化无人开采提供了必要条件。