汽车发动机舱软管干涉试验用六自由度可调式夹具设计及仿真

2020-10-10刘劲松徐泽宇

柳 伟,钱 郁,刘劲松,徐泽宇

(1.上汽大众汽车有限公司,上海 201804;2.同济大学 机械与能源工程学院,上海 201804)

0 引言

当前汽车发动机舱管路和线束(管束)填充密度越来越大,管路和线束的空间形态变得越来越复杂,占用空间越来越多,需要合理选择管路走向及固定位置和方式[1]。如果预留的布线空间过大会造成内部空间浪费,过小则会产生软管干涉,从而加速软管磨损。孙鹏洋就变速箱附近布置管线困难的问题,设计了一种变速箱管线固定支架避免了管线间的干涉[2]。胡光辉设计了一种进气导流管装置,解决了进气管道在发动机舱布置空间与性能要求上的矛盾[3]。李哲宁总结了汽车线束开发在整车开发中的要求,其中对不同的管路间隙有明确的规定[4]。可以看出汽车发动机舱软管的干涉问题是汽车设计阶段必须考虑的问题,在汽车发动机舱设计阶段通过实验获得汽车发动机舱的空间利用情况以及管路线束之间的干涉情况十分重要。

为了模拟汽车运动状态下软管的振动从而判断软管之间干涉情况,需要控制发动机总成实现六自由度运动以真实模拟软管状态。目前,在汽车发动机前舱内控制发动机总成实现六自由度运动的设计方案中,某主机厂采用了六自由度工业机器人夹持动力总成进行空间位姿调整的方案来实现发动机总成运动状态的改变,进而模拟出管路线束的位姿。但是使用上述六自由度机器人及其配套硬件的方案存在占地面积大、高成本和精度不高的缺点。为了克服以上缺点,设计了一种汽车发动机舱软管干涉试验用六自由度可调夹具。在实验中该夹具能够夹持动力总成及挡板,通过对发动机总成进行空间六个自由度的位置调整来模拟车辆行驶中发动机总成运动状态,承载载荷大,精度和可靠性高。同时,该夹具还可以通过改变发动机总成的定位与夹紧位置来夹持不同型号的发动机总成进行发动机舱软管干涉实验。

1 六自由度可调式夹具设计

1.1 六自由度可调式夹具总体设计

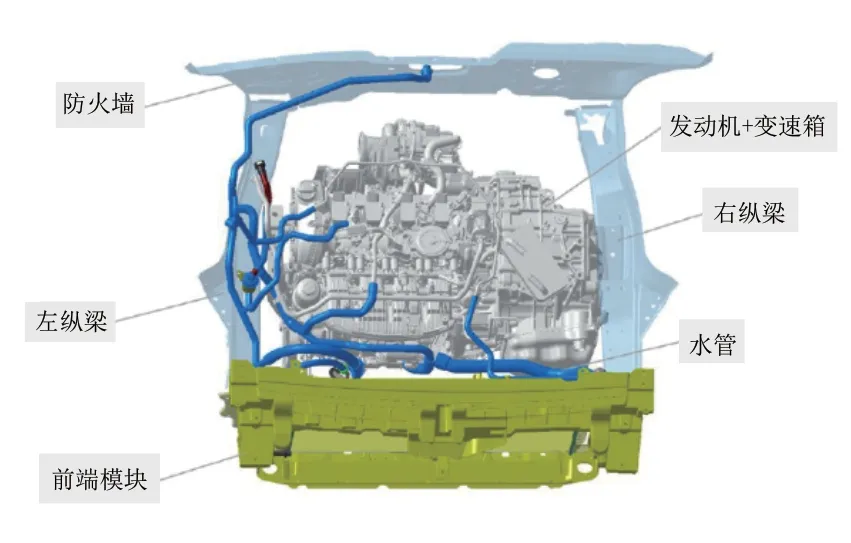

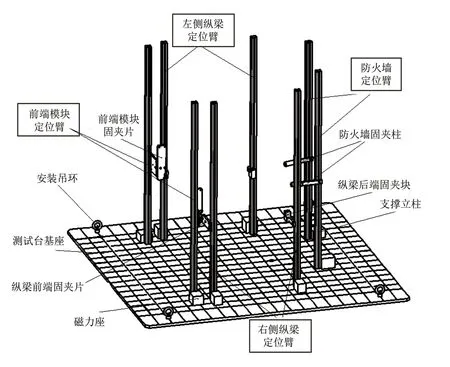

发动机总成质量较大且形状复杂,为使得发动机总成定位准确与夹紧可靠,设计发动机总成固支机构来满足装夹要求;静态条件下发动机舱软管间距离的测量数据表明单次直线运动精度需满足0.5mm且绕X、Y、Z轴旋转需满足最小调节角度为1°,根据发动机总成特点,采用组合式运动机构实现发动机总成六自由度的运动要求;汽车发动机舱由四周挡板构成外部轮廓,其分别为前端模块、左(右)纵梁和防火墙,如图1所示。在运动过程中,需通过辅助机构支撑四周挡板来真实模拟发动机总成在发动机舱的相对位置情况并为后续软管干涉检测提供参考位置。综上,该六自由度可调式夹具由发动机总成固支机构、运动机构与辅助机构三部分组成,设计方案为:

1)在固支机构设计方面,利用发动机总成现有特征孔,采用三点定位与螺纹夹紧方式装夹发动机总成。

图1 汽车发动机舱主要部件图

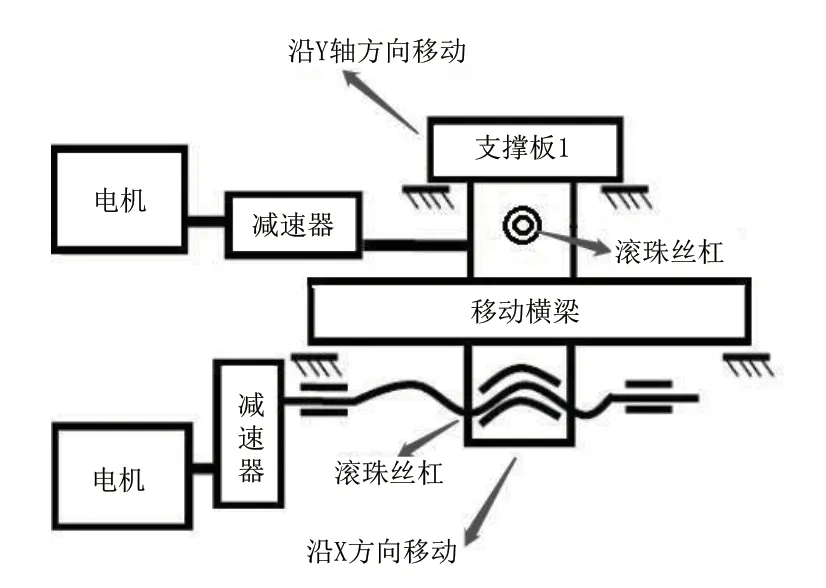

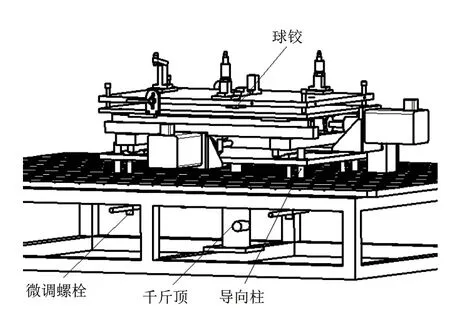

2)在运动机构设计方面,采用滚珠丝杠驱动滑块运动从而带动发动机固支架移动的工作台方式实现在笛卡尔坐标系下总成沿X、Y轴方向的移动,如图2所示。试验所用发动机总成质量约为150kg,需要设计承载能力较大的动力源来实现沿Z向移动,故选用千斤顶作为动力源,并辅以微调机构进行沿Z轴方向的定位。由于球铰机构在角度调节方面调节灵活且承载能力大,故采用在发动机固支架底板中心设置球铰机构的方式实现转动自由度调节,并通过在固支架底板四周设置微调机构实现定位。

3)在辅助机构设计方面,为了节约实验空间并充分利用挡板多孔的结构特点,选用挡板上的部分特征孔作为定位夹紧孔,采用支撑臂形式来定位与支撑四块四周挡板。

本文将详细介绍以上三部分结构的具体设计。

图2 沿X、Y轴方向移动调节原理图

1.2 发动机总成固支架设计

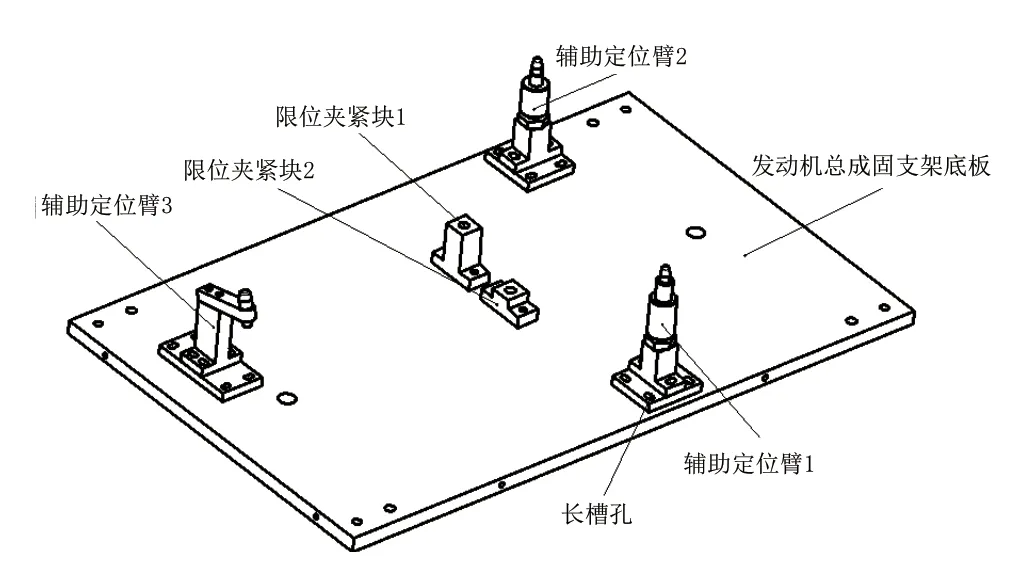

为了保证发动机总成在固支架上的装夹稳定性,利用六自由度定位原理,选择汽车发动机总成上三个特征孔作为定位孔,并选择发动机总成底部现有的两个与车身连接的螺纹孔作为夹紧孔。在笛卡尔坐标系下,利用辅助定位臂1、辅助定位臂2和辅助定位臂3顶部的圆柱销与小环面构成三点支撑方式来定位发动机总成。三根辅助定位臂底座长槽孔可通过螺栓与固支架底板上长槽进行连接,并可通过微调以实现不同型号发动机的定位,如图3所示。限位夹紧机构选择螺纹夹紧机构,如图4所示,利用螺栓将发动机总成底部两个螺纹孔与夹具上两限位夹紧块固定在发动机总成固支架底板上。

图3 发动机总成固支架结构示意图

图4 夹紧机构示意图

1.3 六自由度可调机构设计

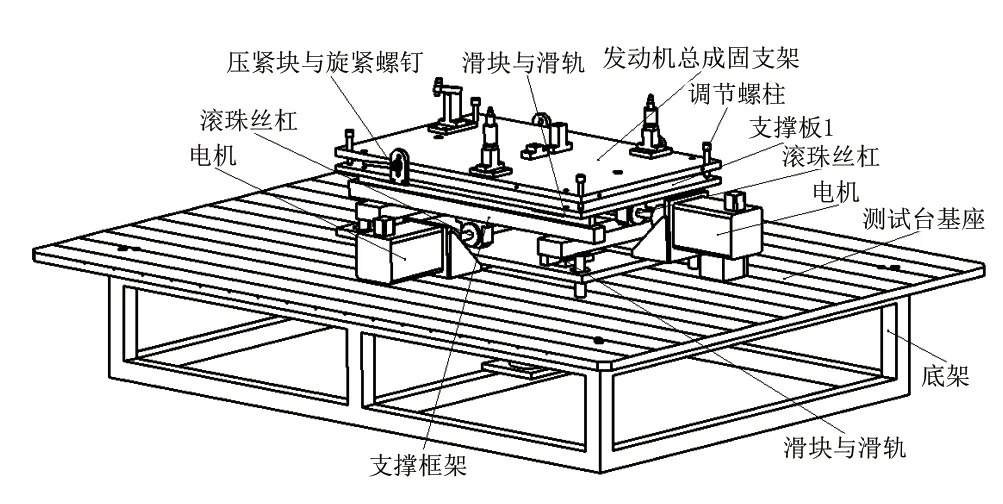

在车辆运行过程中,由于发动机总成与外部环境对整车都存在着振动激励,使得汽车发动机总成带动与之相连的软管系产生振动干涉[5]。为了得到汽车发动机舱软管的干涉情况,设计了一套通过模拟发动机总成在车辆运行中的多个时刻的空间姿态,完成6个方向自由度运动的可调机构,其具体实现方式如下:1)沿X、Y轴方向的移动调节:通过电机旋转带动丝杠螺母机构运动,滑块在滑轨导向作用下上沿X、Y轴方向移动实现发动机总成的沿X、Y轴方向的移动,如图5所示。2)沿Z轴方向的移动调节:安装于底板下的千斤顶抬升装置往上可推动支撑板2,将Z轴方向移动传递给上方;4个导向柱限制移动方向;4个微调螺栓可以实现Z向移动的微调,如图6所示。3)绕X轴、Y轴、Z轴方向的旋转调节:安装于固支架底板和支撑板1之间的球铰结构可以满足固支架底板3个方向的旋转自由度运动;使用固支架底板上四个调节螺柱进行绕X轴的角度限位和绕Y轴的角度调整;2个压紧块与固支架底板侧面存在1cm间隙,通过使用压紧块上的旋紧螺钉进行绕Z轴的旋转微调与固定,如图5、图6所示。

图5 六自由度可调机构示意图a

图6 六自由度可调机构示意图

1.4 汽车发动机舱挡板定位臂设计

为了利用挡板实现在夹具台上精确定位发动机总成在实际发动机舱中的空间位置,需要设计支撑四块四周挡板的定位支撑臂。夹具通过前端模块定位臂、左(右)纵梁定位臂和防火墙定位臂来实现挡板的定位与固定,如图7所示。前端模块定位臂由磁力座、支撑立柱、前端模块固夹片组成,并通过前端模块固夹片的三个定位夹紧孔与前端模块进行固接,其通过改变固夹片的位置与角度来调节平动与转动自由度。左(右)纵梁定位臂由前端固夹片、后端固夹块、支撑立柱、磁力座组成,其通过前端固夹片的两个定位夹紧孔与后端固夹块的定位夹紧孔与左右纵梁进行固接,通过改变固夹片和固夹块的位置与角度来调节平动与转动自由度。防火墙定位臂由磁力座、支撑立柱、固夹柱组成,其通过定位夹紧孔与防火墙进行固接,也可通过改变固夹柱的位置与角度来调节平动与转动自由度。

2 六自由度可调式夹具关键零部件强度仿真

图7 汽车发动机舱挡板定位臂结构示意图

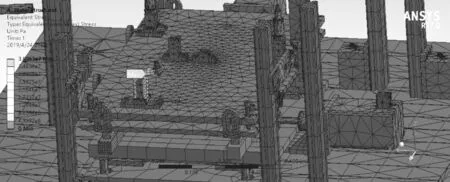

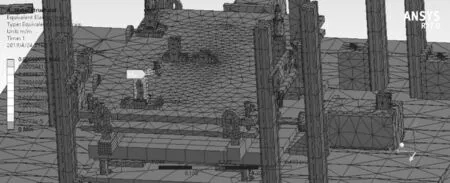

在六自由度可调式夹具设计中,需要对部分关键的机械零部件进行强度分析,本文采用ANSYS Workbench模块对夹具的关键零部件进行有限元仿真分析。在六自由度可调式夹具的运动过程中,主要受力元件是三个发动机总成辅助定位臂、挡板固支架、球铰链机构、支撑板和千斤顶。其中球铰链机构可通过选择高强度球铰链标准件满足强度要求;三块支撑板可根据受力选择高强度铝合金板满足强度要求;千斤顶根据运动及承重确定并外购;而三个发动机总成辅助定位臂、挡板固支架需要自行设计,故在设计过程中需要对其进行有限元分析来校核强度要求。本文利用ANSYS Workbench进行发动机总成辅助定位臂与挡板固支架的有限元分析。

2.1 发动机总成辅助定位臂在ANSYS Workbench 中的受力分析

1)发动机总成辅助定位臂受力分析。通过对发动机总成夹具模型分析,选取A、B、C三处进行静载荷计算,如图8所示。发动机质量在考虑安全系数的前提下设定为200kg,根据发动机总成支撑点的空间关系进行A、B和C三处载荷计算,可得A、B和C三处载荷分别为682N、573N、244N。

图8 发动机总成辅助定位臂受力处示意图

2)基于ANSYS Workbench的发动机总成辅助定位臂仿真[6,7]。利用Catia建立三维模型并导入到ANSYS Workbench中;添加材料与属性,在夹具的装配体中为每一个零件添加材料属性,将Workbench材料库中的材料Structural Steel、Aluminum Alloy添加到当前项目中,同时修改材料的属性与杨氏模量;网格划分,默认选择智能划分;添加约束,选取夹具底座底面添加约束,约束属性fixed support;添加载荷,选取辅助支撑臂上小圆环面为受力面,并添加载荷与载荷方向。在A、B、C三处分别施加682N、573N、244N的载荷,A支柱的受力面积为内径16mm,外径为最上层支撑面半径的圆环面,B、C支柱的受力面积为内径12mm,外径为最上层支撑面半径的圆环面,固定约束面为法兰盘接触面;求解并查看结果,得到辅助支撑臂的等效应力、应变分布图和总体变形分布图如图9~图11所示。

图9 发动机总成辅助定位臂等效应力分布图

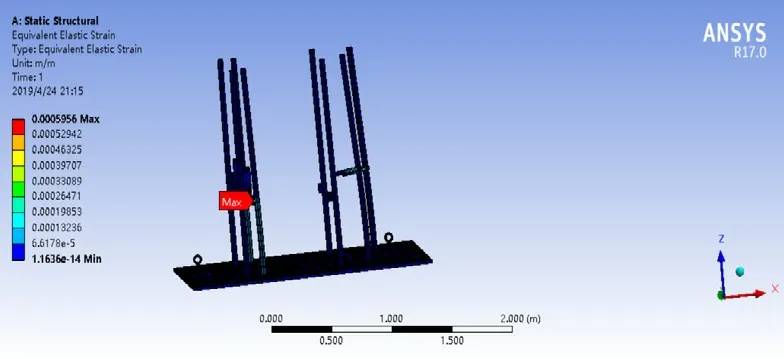

图10 发动机总成辅助定位臂等效应变分布图

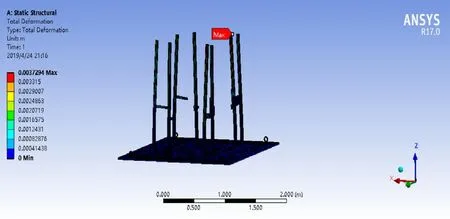

图11 发动机总成辅助定位臂总体变形分布图

由图9与图10可以看出,发动机总成辅助定位臂等效应力的最大值在A支柱上,大小约为39.0MPa,小于Q235抗压强度,处于安全范围之内;等效应变结果表明,最大应变在A支柱上,约为0.0601%,等效应变在可接受范围之内。

总体变形结果如图11所示,总体变形结果表明最大变形在A支柱上,约为0.209mm,变形在可接受范围之内。

综上,通过分析了定位臂应力、应变与变形情况,验证了发动机总成辅助定位臂的可靠性。

2.2 挡板固支架在ANSYS Workbench中的受力分析

前端模块约10kg~20kg,左右侧梁约50kg,后挡板约10kg~20kg,为保证仿真结果的有效性,对应挡板质量均取估重最大值,并设置1.5的安全系数,即前端模块质量为30kg,左右侧梁质量为75kg,后挡板质量为30kg,因各挡板质心位置未知,因此将各受力均匀分布到各固接位置,进行受力分析。固定约束为平台底板,网格划分默认选择智能划分,所有部件材料均设置为铝。按照以上设置,分别进行应力、应变和总体变形分析,结果如图12~图14所示。

图12 挡板定位臂等效应力分布图

图13 挡板定位臂等效应变分布图

图14 挡板定位臂总体变形分布图

由图12与图13可以看出,挡板定位臂等效应力的最大值位于左右纵梁挡板定位臂上,约为41.7MPa,小于常见的铝合金材料抗拉强度的167MPa,处于安全范围之内;等效应变结果表明,最大应变位于左右纵梁挡板定位臂上,约为0.0601%,等效应变在可接受范围之内。

总体变形结果如图14所示,总体变形结果表明,最大变形位于左右侧梁挡板定位臂上,约3.3mm,由于此变形位于长梁顶部,而实际工作位置远低于该位置,故变形在可接受范围之内。

综上,发动机总成辅助定位臂与挡板定位臂的设计均满足设计要求。

3 结语

本文针对汽车发动机舱软管干涉试验,设计了一套能实现六自由度调整以满足模拟发动机舱振动姿态要求的夹具。根据汽车发动机总成运动需求,进行了夹具的结构设计与三维建模;就关键零部件的强度校验问题,利用ANSYS Workbench有限元分析软件对发动机总成辅助定位臂和挡板定位臂进行了强度、刚度分析,仿真结果验证了结构设计的合理性,提高了项目开展效率,降低了可调式夹具的开发成本,为后期夹具的结构优化提供了重要理论支撑。