基于MBD和KBE的卫星单机模型紧固件自动装配研究

2020-10-10徐春生夏永泉

徐春生,张 杨,夏永泉,印 璞

(中国空间技术研究院,北京 100094)

0 引言

卫星单机通过紧固件(一般为螺钉、弹垫和平垫的组合)安装到卫星舱板上,单机的紧固件信息附加在单机总装MBD(model based definition,基于模型的定义)[1]模型(以下简称MBD模型)的属性信息中,并未在模型中生成紧固件的实体模型。采用这种处理方式,主要是因为卫星单机数量多,采用的紧固件类型也多,若人为创建紧固件模型并在单机模型上进行装配,耗时耗力。但是这种处理方式存在以下问题:

1)在单机模型审签阶段,无法直观的检查单机模型机械接口的设计是否正确,只能通过测量和查询紧固件手册才能验证模型机械接口是否符合要求。

2)在总装设计阶段,需要判断单机安装用的紧固件与结构埋件的匹配性(螺纹规格是否一致)以及是否干涉,若无紧固件模型,只能通过计算判断。

3)在卫星总装实施阶段,总装操作人员看到的总装模型中无紧固件模型,只有附属的紧固件参数信息,无法直观的指导总装操作人员进行装配操作。

针对上述问题,提出了一种基于MBD和知识工程(Knowledge-Based Engineering,KBE)[2]的单机总装模型紧固件自动装配方法。该方法以单机的MBD模型为基础,借助KBE技术实现紧固件的参数化配置,批量生成紧固件模型,再利用CATIA二次开发技术实现MBD模型对应紧固件的自动装配,显著提升了模型生成及装配效率。

1 卫星单机MBD模型简介

随着数字化设计、制造技术的发展,MBD已成为第三代工程语言[3]。MBD是波音推行的新一代产品定义方法,它用一个集成的三维实体模型来完整地表达产品定义信息[4,5],即将制造信息和设计信息(三维尺寸标注及各种制造信息和产品结构信息)共同定义到产品的三维数字化模型中,从而取消二维工程图,保证设计数据的唯一性。MBD是MBSE(Model Based Engineering,MBSE)的基础,MBD更关注产品的几何信息,包括工艺描述信息、制造属性信息、管理属性信息,把三维模型作为生产制造的唯一依据。

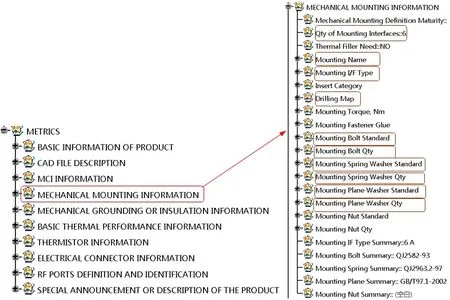

卫星总装设计中,创建了单机总装MBD模型,将模型对应的单机的机、电、热接口等信息以特征和参数的形式附加到三维模型中,图1是构造的典型单机MBD总装模型的参数信息结构。

图1 卫星单机总装MBD模型参数信息

图1中,左侧的“METRICS”是单机MBD模型的参数包,包含了卫星布局设计和总装设计所需的机、电、热接口等信息,其中的“MECHANICAL MOUNTING INFORMATION”存储模型对应的单机安装在卫星舱板上所需的紧固件信息,如图1所示。图1中各主要参数的含义如表1所示。

2 紧固件生成及装配

若创建单机模型所配置的紧固件模型,需先提取MBD模型中的紧固件信息;然后以提取的信息为基础,借助CATIA三维设计软件的KBE功能进行参数化建模,创建紧固件模型;最后利用CATIA的二次开发实现紧固件的自动装配。具体流程如图3所示。

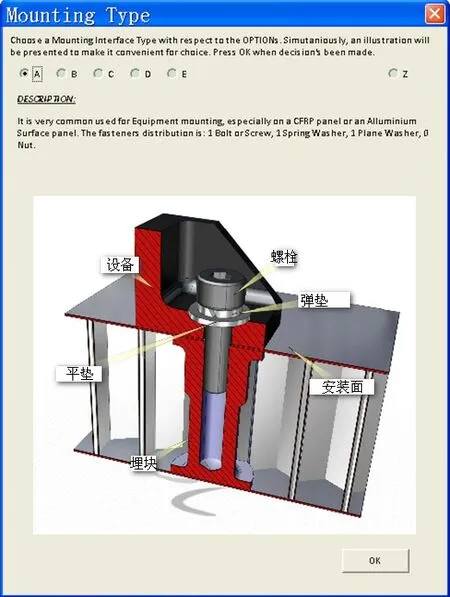

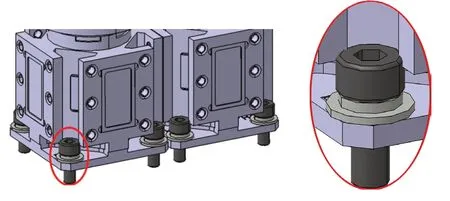

图2 单机安装类型示意

2.1 提取MBD模型中的紧固件信息

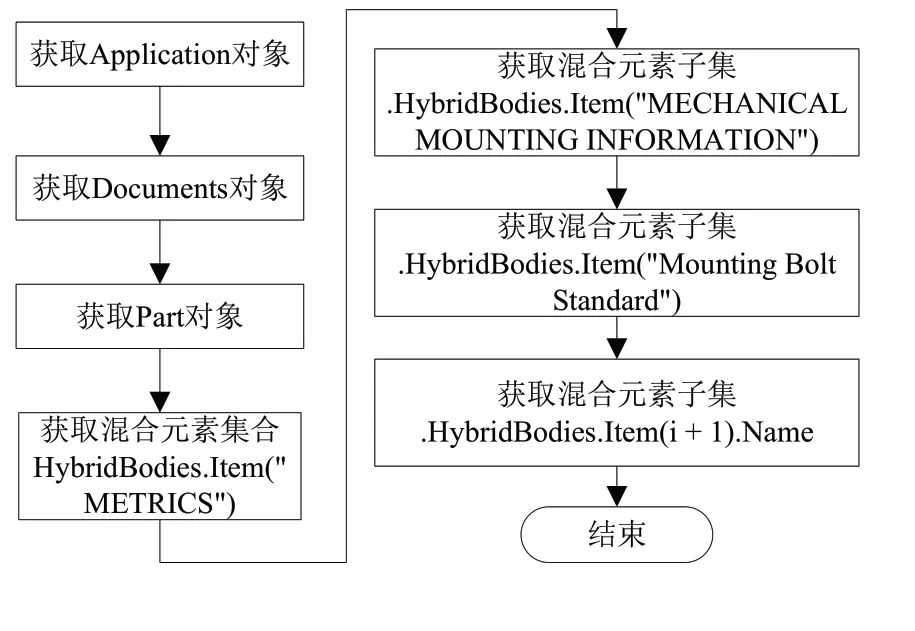

紧固件信息主要包括紧固件套数、安装类型、紧固件规格和数量,其中紧固件套数信息存储在“Qty of Mounting Interfaces”中,安装类型信息存储在“Mounting I/F Type”中,读取上述两个参数即可。其中,单机安装类型决定了后续选择的紧固件种类(典型的安装类型为“A”类安装,如图2所示)。紧固件规格和数量存储在表1所示的其他参数中。表1的参数在CATIA模型中的体现形式均为“Part”对象下面的混合元素子集(“HybridBodies”),可通过图4所示的流程提取出这些信息。

表1 单机总装MBD模型紧固件参数表

图3 紧固件生成及装配流程图

图4 提取单机安装类型信息流程图

2.2 基于KBE的紧固件定义

知识工程(KBE)的核心是将有关的学科知识、相关设计标准及规范、设计参数选择规律、设计历史资料等建成知识库并嵌入到设计软件中,通过逻辑判断和推理,实现产品的智能化设计[6]。

卫星上总装使用的紧固件规格较多,以某型螺钉为例,常用规格就有121种之多,针对每一规格均构建三维模型不切实际。在CATIA中,针对一类紧固件(如螺钉)可以只创建一个实体模型,然后在此三维模型基础上,借助KBE功能使用Catalog生成指定规格的一系列的实体模型。

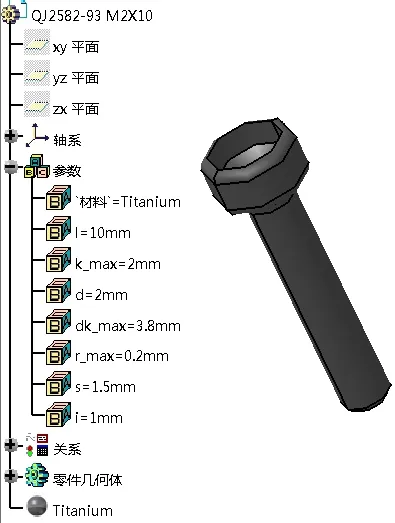

以螺钉QJ 2582-93(钛合金内六角圆柱头螺钉)为例,在CATIA中创建系列螺钉模型的步骤如下:

首先,确定创建螺钉需要的特征参数,这些特征参数是建模的基础,通过调整这些参数,可得到不同规格的螺钉模型。对于QJ2582-93螺钉来说,特征参数如下:螺杆长度l、螺钉头部最大高度k_max、螺纹公称直径d、螺钉头部最大直径dk_max、螺钉头部与螺杆过渡处倒圆最大半径r_max、螺钉头部凹槽特征尺寸s、螺钉头部凹槽深度i。

图5 钉模型信息

其次,确定特征参数后,进行参数化建模。图5即为QJ 2582-93系列螺钉M2×10的参数化模型。

再次,创建参数表。参数表用来给出同系列紧固件对应的不同规格的特征参数,通过参数表的参数化变量来控制不同规格紧固件的几何形状。表2是螺钉QJ2582-93的典型参数表。

最后,创建Catalog标准件库。在CATIA中新建一个Catalog文档,引入参数表,并关联已创建好的典型模型文件。后续即可根据需求从库文件浏览器中调用指定规格的螺钉模型,如图6所示。

图6 利用参数表生成的部分螺钉模型

表2 螺钉QJ2582-93的典型参数

2.3 紧固件自动装配

将生成的紧固件模型按照单机安装类型的约束,装配到单机MBD模型中。在CATIA中,单机模型为Part类型,若在单机模型基础上装配紧固件,需先生成Product,然后装配单机模型,再装配紧固件模型。

假设装配类型为A,且已生成螺钉、弹垫、平垫的模型,为了将紧固件装配到指定的位置,需提取单机MBD模型中的安装接口信息,此信息存储在单机模型中混合元素子集“Drilling Map”下的“HybridShapes”对象中,其中存储了安装接口的X、Y、Z坐标值(坐标系原点为单机安装接口的R点)。提取安装接口信息后,使用SetComponents函数将紧固件先安装到每个安装孔处的默认位置。然后,将紧固件在Z轴方向平移,将其调整到最终的位置:

首先,平移平垫,平垫在Z轴上的平移量是单机耳片的厚度,该厚度可从单机总装MBD模型中提取;

其次,平移弹垫,弹垫的平移量是单机耳片的厚度加平垫的厚度,后者从平垫的Catalog模型中提取参数h即可;

最后,平移螺钉,螺钉的平移量是单机耳片厚度、平垫厚度、弹垫厚度以及螺钉头部厚度之和,从各个模型的参数中即可提取。

3 模型验证

按照文中所述方法,编制紧固件装配APP,如图7所示。图7中,“选择源文件”是指将三维模型构造为MBD总装模型时需要的总装信息文件,然后选择零件模型,之后点击“装配紧固件”,软件生成MBD总装模型后,直接进行紧固件的自动装配。

图7 紧固件装配App界面

构造单机模型如图8所示,经过软件运行,得到结果如图9所示。从图9可以看出,按照总装MBD模型中设置的紧固件,与单机模型本体干涉。若不安装紧固件,设计师不会直观的发现紧固件配置不合适的问题,一般只会单纯的按照安装孔大小选择紧固件规格,从而带来设计差错的隐患。

图8 构造模型(未安装紧固件)

图9 构造模型(安装紧固件后)

4 结语

通过本文所提方法,即可实现紧固件模型在单机模型上的“一键装配”,无需人为创建紧固件模型并进行装配。在装配紧固件模型之后,在单机三维模型审签阶段,就可直观检查模型机械接口设计是否合理;在卫星总装设计阶段,就可以利用附加紧固件模型的布局模型对总装紧固件与结构埋件的横向和纵向两个维度进行快速干涉检查;在总装实施阶段,能够方便的指导操作人员按照总装模型装配相应的单机。