高精度铜板冷轧机压扁变形的有限元分析

2020-10-10许建新

许建新,杨 帆,刘 昕

(1.江西铜业集团铜板带有限公司,江西 南昌 330096;2.江西省鹰潭市贵溪冶炼厂,江西 鹰潭 335400)

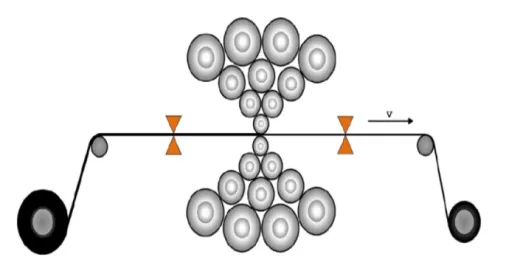

近年来技术的飞速进步,市场对于铜板板材的要求更高,更薄、厚度更均一的板材生产成为了趋势,于是,更高精度的冷轧机得到了重视。普通四、六辊冷轧机在实际轧制过程中容易出现应力不均匀,轧制时轧辊本身产生的弹性压偏值可能比所要轧制的带材厚度还要大[1]。从而导致所压板材无法达到较高的均匀性和薄度。高精度冷轧设备的轧辊通常呈塔状。

图1 多轧辊高精度冷轧机示意图

虽然高精度多轧辊的冷轧机能够压制更薄的板材,但是冷轧机设备本身在轧制过程中由于机械结构更为复杂,其弹性形变也更复杂,相对于的板材压扁时形成的形变也会复杂化。压扁变形的复杂对于机械设备的调控要求要更高。因此,建立高精度冷轧机在轧制过程中的应力形变模型用于分析板材的弹塑性成形过程是十分有必要的,通过有限元方法来进行建模研究,其结果会更为准确。

1 有限元方法分析

1.1 有限元法在冷轧机应力分析中的应用

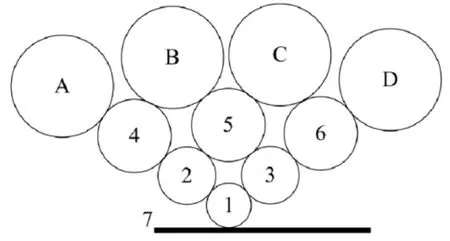

高精度的20辊冷轧机的模型示意图如图2所示。

在对冷轧机的压扁变形分析问题中,通过对辊及轧件进行建模,使用结构力学瞬态算法来对该结构工作状态进行模拟计算,并且对该计算过程进行详细的分析,从而确定模型的几何位置。后将所得冷轧机有限元模型及轧制模型得有限元方程组进行求解,得到模拟结构后,分析轧制过程中铜板得受力曲线。

图2 高精度冷轧机模型示意图

1.2 板形得定量表示

常用板形通过平直度来进行描述。将轧制后存在翘曲的板材分为若干条进行平铺,如图3所示。

图3 相对长度差法

不同条带间的相对长度差△L同总长L的比值即为平直度。

ρ=△L/L

式中ρ为平直度。

2 冷轧机工作辊有限元分析

2.1 工作辊轧参数

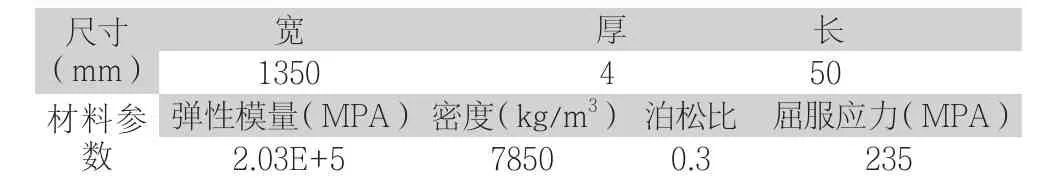

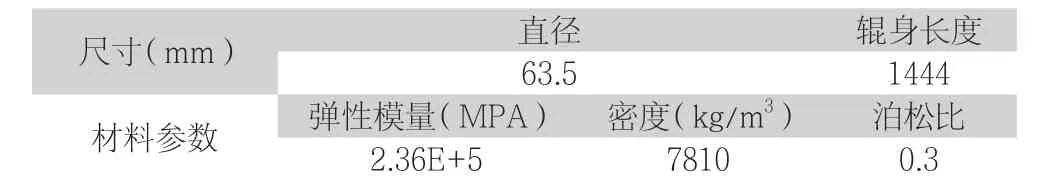

轧件使用铜板来进行模拟,尺寸参数及其性能表如表1所示:

表1 轧件尺寸性能表

模拟的工作辊材质参数如表2所示:

表2 辊身材料参数

2.2 工作辊轧建模

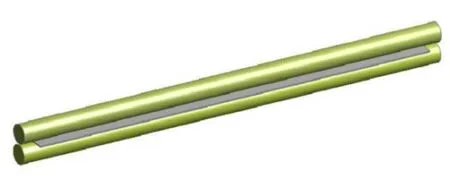

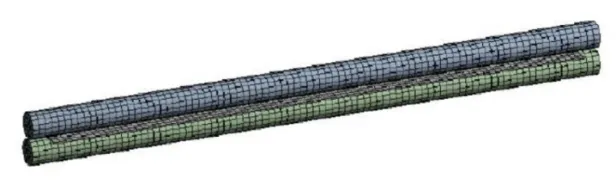

图4 辊轧模型

建模模型如图4所示,为了节约计算时间及减少计算量网格划分形式采用方形网格。

图5 模型网格剖分图

模型中构件得单元类型选择设定为SOILD186,接触面得单元类型选择CONTA175。

模型加载时,对辊施加张力,下降量、速度等各项参数即可对模型有限元进行求解分析。

2.3 结果分析

分解算法采用瞬态动力学时,需要重点关注板材模拟的收敛性。

当收敛达到精度要求时,系统会自动停止运算。弱陷入循环则会报错。

2.3.1 轧制过程变化分析

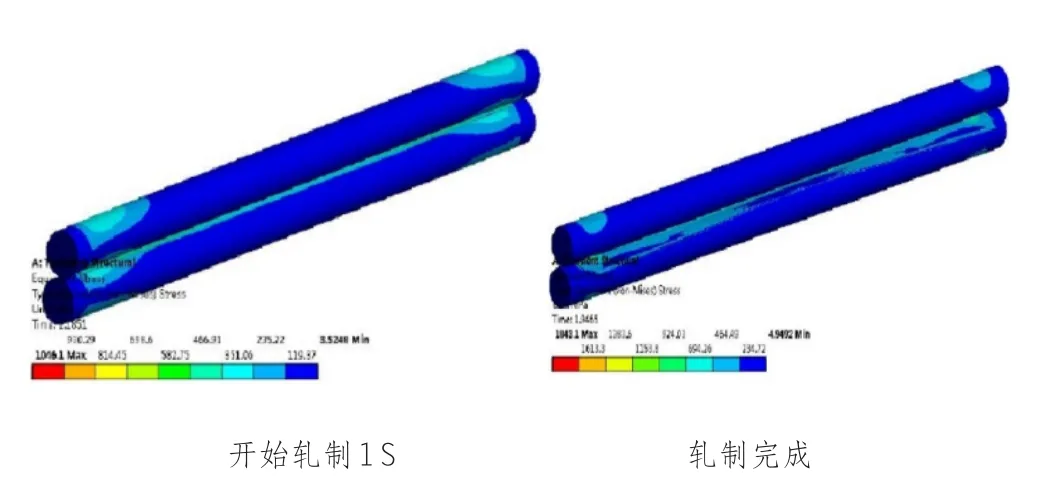

通过调整参数后运行程序得到有限元仿真结果,图6为各时刻的轧辊、件应力分布图。

图6 等效应力云图

由图中可得,不同时刻冷轧机辊轧的应力分布是不同的,机器运作时应力达到最大,此时应力超过被轧铜板的屈服强度。当轧制结束后,应力则会释放,并且应力值此时要低于材料的屈服强度。

2.3.2 轧制结束后轧件板形分析

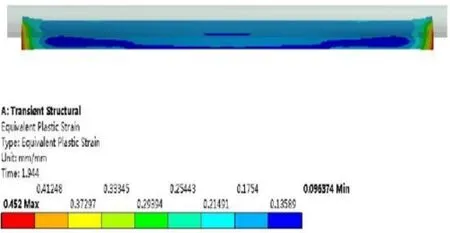

轧制过程结束后,轧件会形成参与应变,结果如图7所示。

图7 轧件得残余应变

其整体颜色较为均匀,变形量约为0.71。模拟轧制压下量17%,设定为20%。主要原因在于材料为弹塑性材料,压缩后会存在一定程度上的回弹。轧件两端应变相对中间部位要大,变形程度更深。

2.3.3 轧件受力分析

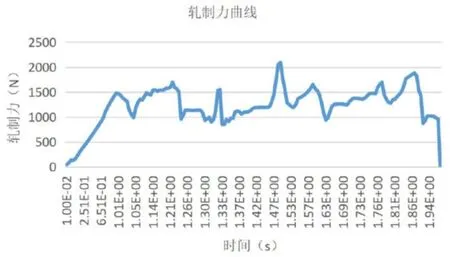

图8为轧制过程中沿轧件宽度方向上所受轧制力最大值所绘制的曲线。

图8 轧制力曲线

0s~1s的时间内,主要为压缩形变,轧辊处于下压状态,故此时应力逐渐上升。1s~2s为旋转过程,此时应力在区间内波动变化。当轧件离开工作区域时,即1.9s位置,此时轧制力会急速下降。

3 结语

本文在对高精度冷轧机的研究基础上建立了轧辊、轧件的有限元模型,由于高精度冷轧机的轧辊直径较小,其参数设定存在困难,通过反复的尝试终于给出了适宜的参数,实现了载荷的收敛。从实现了仿真模拟结果来看,同实际情况相符。