粘结剂对热压铸成型用氧化铝喂料的影响

2020-10-09武振飞张弘毅庞佳敏陆丽芳

武振飞 张弘毅 庞佳敏 陆丽芳

摘 要 本文中的氧化铝喂料以石蜡基粘结剂为主要基体,研究了粘结剂的含量变化以及表面活性剂硬脂酸和蜂蜡的加入量对喂料的均匀性、流动性以及生坯强度的影响。结果表明,当粘结剂含量为14.16%时,喂料已经混合均匀;硬脂酸的加入可以改善喂料的流动性,而蜂蜡的加入会使喂料的流动性变差,但可以提高生坯的抗弯强度。

关键词 氧化铝喂料;粘结剂;流动性;生坯强度

0 引 言

热压铸成型可以制备形状复杂的陶瓷制品,产品尺寸精度高,后续加工量低,有些制品甚至不需要后续加工,是制作异形陶瓷制品的主要成型方式。而粘结剂是制备热压铸成型用喂料的关键,喂料的组成和制备技术决定了喂料的流动性和均匀性,对后序的成型性能和脱脂烧结都会产生很大的影响。

本文中的有机粘结剂以分子量低、流动性好的石蜡为主要成分,以硬脂酸和蜂蜡为表面活性剂和润滑剂,研究粘结剂的含量以及硬脂酸和蜂蜡的加入量对喂料的均匀性、流动性及生坯强度的影响。

1 实验部分

1.1实验原料

实验所用的氧化铝粉体成分如表1所示。

1.2实验方法

对氧化铝粉体加0.5%的油酸进行干法球磨,然后过筛得到预处理好的氧化铝粉体。将称量好的56#石蜡加入到90 ℃的双行星混料机中进行熔化,石蜡变成液态时依次加入蜂蜡等其它有机物进行混合,待其完全融化后加入预处理的氧化铝粉体进行搅拌,当氧化铝粉体变成浆料时加入硬脂酸进行充分混合,并进行抽真空处理,最后得到石蜡基氧化铝喂料。

1.3样品表征与性能测试

坯体的强度采用三点弯曲法(GB/T4741-1999)在万能试验机上测试,试条尺寸为100 mm×12.7 mm ×4.15 mm。采用微电脑熔融指数测定仪(JX-9022-A)测定喂料的熔体流动速率,测试温度为52 ℃。

2 实验结果与讨论

2.1粘结剂含量对氧化铝喂料均匀性的影响

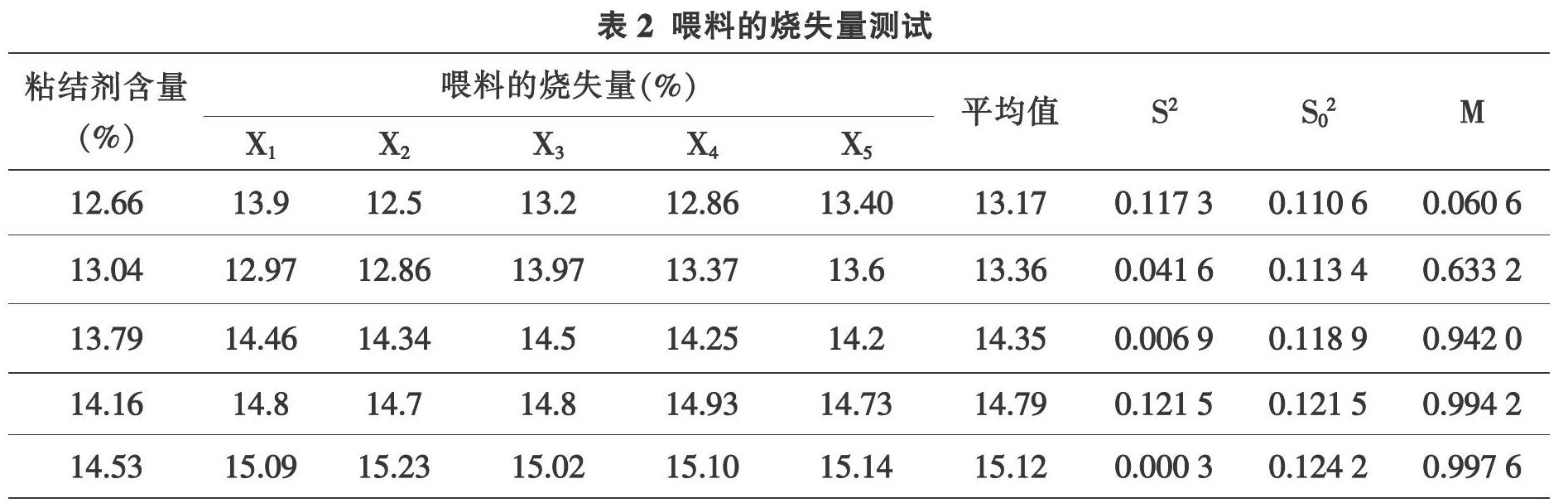

由于氧化铝粉体过细,表面张力过大,在制备喂料的过程中很容易会出现团聚,特别是在加蜡搅拌过程中极易出现结块和团聚现象,所以喂料的均匀性对后续的成型、脱脂烧结以及产品的性能影响很大。本文通过喂料的烧失量来评价粘结剂的含量变化对其喂料均匀性的影响。公式为:

M=1-S2/S02

其中M为混合料的均匀度参数,S2为喂料间粘结剂含量偏差,S02为配方粘结剂的含量方差,即S02=X(1-X),X为氧化铝粉体含量。

由表2可知,随着粘结剂含量的增多,混合料的均匀度参数越来越大,当喂料中粘结剂含量超过14.16%时,M已经基本上接近1,说明粘结剂含量为14.16%时,喂料已经混合均匀。这是因为氧化铝粉体颗粒较小,比表面积较大,对粘结剂的吸附量较大,当喂料中的粘结剂含量较少时,在颗粒间起润滑作用的粘结剂就会减少,粘性阻力增大,氧化铝颗粒之间容易团聚而不容易分散,使得喂料混合不均匀。

2.2粘结剂含量对氧化铝喂料流动性及生坯强度的影响

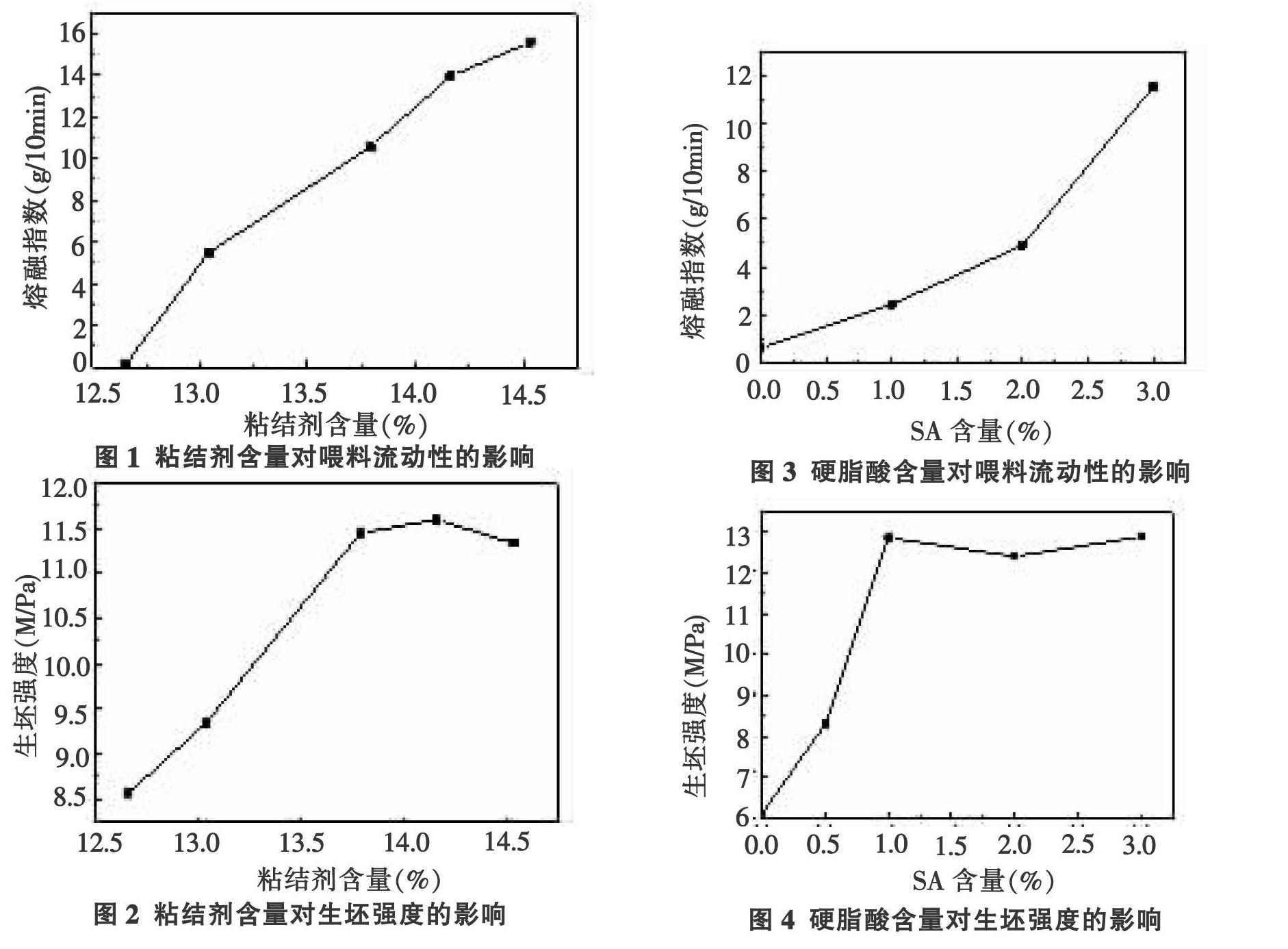

图1、图2为不同粘结剂含量时喂料的熔融指数和生坯强度的变化曲线。由图1、2可知,随着粘结剂含量的增多,喂料的熔融指数呈近似线性增加,流动性提高;生坯强度呈先快速增加,再缓慢增加,最后降低的趋势。

当粘结剂含量较低时,喂料中的有机物体积比较低,粘结剂不能有效地包裹氧化铝颗粒,同时在颗粒之间缺乏足够的粘结剂起润滑作用,使得喂料粘度增加,流动性降低。而坯体的强度由粘结剂的性能、粘结剂与粉体颗粒的结合状况及固相含量决定。当粘结剂含量较低时,喂料粘度较大,均匀性较差,坯体在成型过程中容易产生缺陷,从而导致生坯强度较低。随着粘结剂含量的增加,颗粒间有足够包裹以外的粘结剂,流动性增加,同时喂料的均匀性逐渐变好,生坯强度快速增加,当增加到一定程度时,喂料已经混合均匀,粘结剂对强度的影响效果不再明显,此时喂料的固相含量对强度的影响起主要作用,故粘结剂含量继续增加,喂料固含量减小,生坯强度降低。

2.3硬脂酸含量对喂料流动性和生坯强度的影响

图3、图4为硬脂酸含量对喂料流动性和生坯强度的影响曲线。随着硬脂酸含量的增多,喂料的流动性提高,而生坯强度先快速增加,然后基本保持不变。

硬脂酸因为分子量小、改性强,能够降低氧化铝颗粒与粘结剂之间的界面能,改善两者之间的润湿性,同时在粘结剂和氧化铝颗粒之间起桥梁作用,使氧化铝颗粒和粘结剂能够很好地粘结起来。在硬脂酸含量相对较低时,氧化铝颗粒对硬脂酸的吸附量随硬脂酸加入量的增加而显著增加,所以硬脂酸的含量增加,喂料的流动性增加;而生坯强度随硬脂酸含量的增加先快速增加,后變化不再明显。因为随硬脂酸含量的增加,喂料的均匀性逐渐变好,且纯硬脂酸的强度比纯石蜡的强度高,石蜡-硬脂酸混溶体系样品的强度随硬脂酸质量分数的增加而增加;当硬脂酸的含量较高时,喂料已经混合均匀,硬脂酸对强度的影响作用不再明显,继续增加硬脂酸对强度影响效果较小。

2.4蜂蜡含量对喂料流动性和生坯强度的影响

图5、图6为蜂蜡含量对喂料的流动性以及生坯强度的影响曲线。蜂蜡作为一种表面活性物质,可以改善喂料的成型及脱模性能。与石蜡相比,蜂蜡的熔点较高、分子量较大,极易形成网络,在喂料中添加一定量的蜂蜡能够在粘结剂中形成网状结构,对氧化铝粉体进行网络包覆。所以如图6所示,随着喂料中蜂蜡含量的增加,生坯的强度逐渐增大,实验中观察到,当蜂蜡含量高于2%时,强度不再有明显变化。由于蜂蜡的分子量较大,容易在喂料中形成网络结构,从而导致喂料的粘度变大,流动性变差,如图5所示,随着粘结剂中蜂蜡含量的增加,喂料的流动性逐渐变差。

3 结 论

(1)喂料的均匀性随着粘结剂含量的增多而逐渐变好,当粘结剂含量为14.16%时,喂料已经混合均匀。

(2)粘结剂含量的适当增加会提高坯体强度,增加到一定程度时,坯体强度增速减缓,粘结剂对强度的影响效果不再明显,继续增加粘结剂含量,生坯强度降低,喂料的流动性随着粘结剂含量的增加而提高。

(3)粘结剂中硬脂酸含量的增加会显著提高坯体强度,到达拐点后坯体强度变化不明显;喂料的流动性随硬脂酸含量的增加而提高。

(4)喂料中加入少量的蜂蜡能提高生坯强度,超过一定量后对强度的影响效果不再明显,喂料的流动性随蜂蜡含量的增加而降低。

参 考 文 献

[1]谢志鹏.结构陶瓷[M].北京:清华大学出版社.2011.

[2]Xie Z P,Huang Y,Wu L G.Effect of powder characteristics and grinding process on fluidity of ceramic injection molding mixture[J].Journal of Materials Science Letters,1995(14):1.165-1.167.

[3]谢志鹏,杨金龙,黄勇.陶瓷注射成型有机载体的选取及相容性研究[J].硅酸盐通报,1998(3):8-12.

[4]黄伯云,李益民.金属注射成型黏结剂的选择基础[J].材料导报,1999,13(2):8-10.

[5]王斌.注射成型工艺及流变特性研究[D].武汉:华中科技大学材料学院.2005.

[6]王秀,谢志鹏,李建保,等.工程陶瓷注射成型的研究与发展[J].稀有金属材料与工程.2004,33(11):1121-1125.

[7]王鹤錕.Al2O3陶瓷注射成型研究[D].天津城市建设学院.2009.

[8]Dean-Mo Liu,Wenjea J Tseng.Binder removal from injection moulded zirconia ceramics[J].Ceramics International,1999,6(9):529-534.

[9]Liu Wei,Xie Zhipeng,Bo Tiezhu,et al.Injection molding of surface modified poeders with high solid loadings:a case of fabrication of translucent alumina ceramics[J].Journal of the European Ceramic Society,2011,9(31):1611-1617.

[10]Wei W J. Inffuence of stearic acid on suspension structure and green microstructure of injection-molded zirconia ceramics,Ceramics International,1999(25):191-195.

[11]汪靈,王一鸣,郑夏,等.硬脂酸对石蜡熔点及力学性能的影响[J].西南石油大学学报,2008(4):112-115.

[12]张琪,肖建中.粘结剂对热压铸成型样品生坯性能的影响[J].材料科学与工程学报,2007(4):590-592.

[13]李忠权,周朝阳.陶瓷注射成型粘结剂现状及发展趋势[J].陶瓷工程,2001(6):39-41.