变频多联机回油等因素对凝露的影响分析

2020-10-09周梦然罗永前施清清贺雷

周梦然 罗永前 施清清 贺雷

珠海格力电器股份有限公司 广东珠海 519000

1 引言

在中国,多联机产品的市场份额已经占到整个集中空调领域的40%左右,而且还在呈逐渐上升趋势[1]。但室内机凝露滴水问题一直影响用户体验、造成财产损失乃至存在安全隐患,从而导致售后投诉,影响企业品牌形象且增加维修成本。目前变频多联机室内机凝露研究多与制冷剂分配、环境冷热负荷等参数有关,而实际工程中影响变频多联机凝露漏水因素较多,笔者从变频多联机的回油周期、安装方法、使用环境等方面对凝露漏水原因进行综合分析,并提出相应控制措施,对改善实际工程中变频多联机凝露漏水问题具有重要意义。

2 凝露及回油原理

凝露过程是饱和空气降温析湿的过程。在保持空气中水蒸气含量不变的情况下,等压降低空气的温度,当降低到一定值时,水蒸气分压力达到当前空气温度对应的饱和压力,此时,空气中的水蒸气达到饱和,相对应的温度即是露点温度。如果进一步降低温度,空气中就会有水以凝露的方式析出。凝露析湿过程如图1所示,其中:t1——湿空气初始温度,P1——湿空气对应的水蒸气分压力,t2——湿空气对应的饱和温度,A点表示湿空气的初始点。此时湿空气为不饱和状态,水蒸气分压力为P1,随着温度的降低,P1保持不变,在温度降到t2时,此时等压线P1和等温线t2与饱和线相交于点B。B点代表的湿空气即为饱和湿空气,此时饱和湿空气的温度t2就是露点温度。继续对饱和湿空气降低温度至t3,等温线t3与饱和湿空气线相交于C点,此时对应的水蒸气分压力为P3,在降温过程中,伴随着水蒸气分压力的降低,多余的水蒸气通过凝露的方式变成凝结水析出[2]。

多联机内机凝露漏水原因为:空气遇到冷表面或冷空气时,如果冷表面或冷空气温度低于空气露点温度,则会产生凝露水,附着在冷表面或经过的物体表面,进而凝聚成大水滴并滴落。

冷冻油在各类制冷压缩机中起着十分重要的作用:(1)减少运动部件的机械摩擦和磨损;(2)冷冻油在运行循环中不断带走制冷压缩机工作过程中产生的大量热量,使机械保持较低的温度,从而提高制冷机的机械效率和使用可靠性;(3)用于各种轴封及气缸和活塞间,起密封作用,防止制冷剂泄漏。变频多联机也就是“一拖多”模式,即1台室外机经由配管同2台以上(包括2台)室内机连接到一起的一种空调系统[3]。多联机系统由于管路长(长达125 m)、落差大(高达50 m)、弯头多,系统存油的地方多,回油困难[4]。且由于任何一种油分离器不能百分之百将油分离,总有部分油进入系统冷凝器、蒸发器以及相应的管路,随着运行时间的增加,系统中的润滑油越积越多,压缩机会因为缺油而损坏,所以系统会定期升频进行回油循环,利用高流速的冷媒将冷冻油带回压缩机[5]。

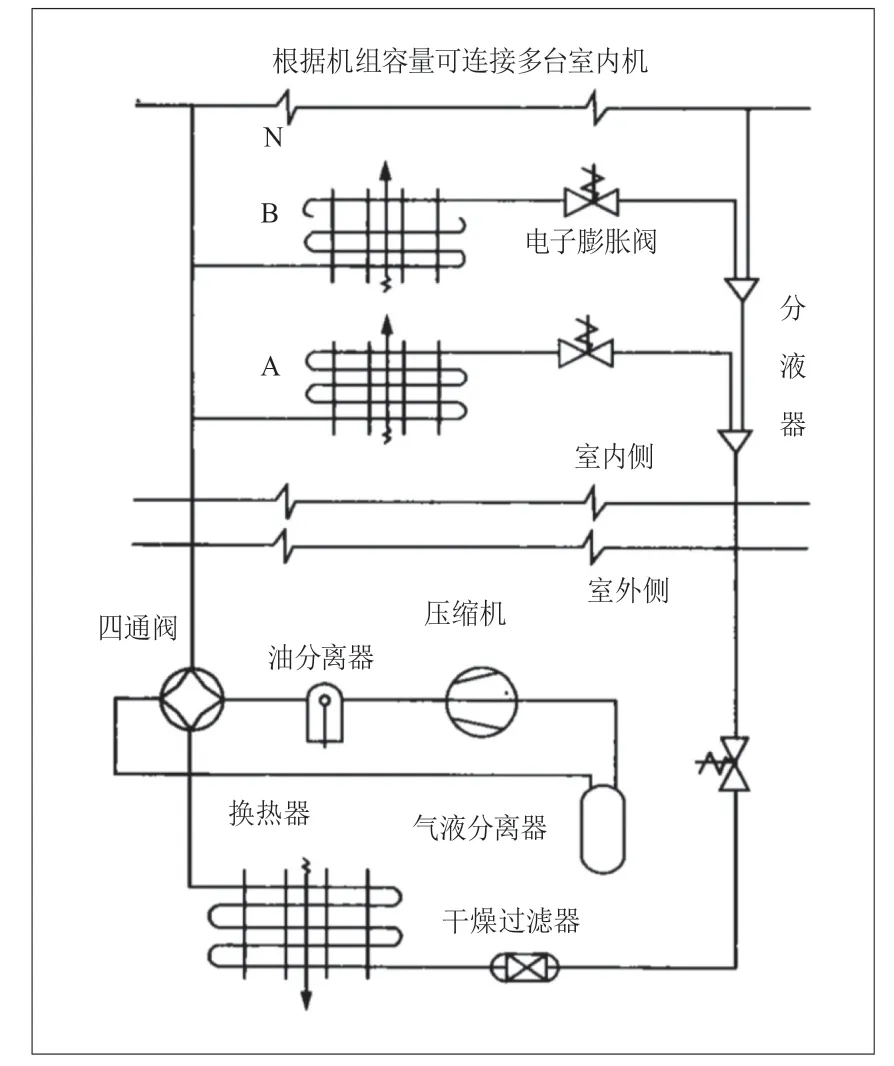

现以变频多联机1种典型售后漏水情况为例进行验证分析。如图2系统图所示,若用户安装的多联机为一拖N天井内机,A为主机。正常运行时回油周期为4 h,回油时间为4 min左右。用户制冷只开主机A,B至N全部为关闭状态,电子膨胀阀也均处于关闭状态。当进行回油循环时,B至N天井机的电子膨胀阀全部打开但整机仍不制冷,内风机不转动。在此种运行模式下,出现运行主机A不漏水但部分未运行B、N等天井内机漏水的问题。

图1 凝露析湿过程

3 凝露原因分析

3.1 回油导致的凝露漏水

3.1.1 整机内部系统原因分析

针对此种漏水情况分析系统内部原因有以下三点:

(1)控制程序问题。用户使用时只开主机A,未开B、N等内机时,因售后多联机控制程序出问题,导致B、N等内机也正常开启制冷而凝露漏水;现场核查排除此原因。

(2)电子膨胀阀损坏。因多联机电子膨胀阀均安装在各内机侧,且未开启部分内机漏水,极具偶然性,故有可能是漏水内机的电子膨胀阀损坏,正常运行时电子膨胀阀不能完全关闭,导致节流后温差很大,凝露漏水;现场核查排除此原因。

(3)系统回油循环引起。系统回油时,未开启内机的电子膨胀阀正常开启,冷媒流经电子膨胀阀节流后降压降温,使内机风道等温度低于空气露点温度,凝露漏水。后经过售后维修人员的核查排除控制程序及电子膨胀阀损坏原因,初步怀疑为系统回油引起。

3.1.2 模拟复现售后故障

首先进行售后漏水的模拟试验,验证回油猜想。

(1)试验方案:工况27℃/26.5℃,32℃/-,相对湿度96%。选取如下5台内机为试验对象,运行时单开1号71风管机,另外4台天井内机处于关闭状态。具体试验对象如下:

图2 系统图

1号:风机盘管内机,型号FGR7.1Pd/C1Na,制冷功率2600 W,制冷量7100 W,采用格栅送风,嵌入吊顶。安装在某空调企业的焓差实验室数据监控房中,同步用作办公场合,开门频次及开门时间较长。

2号:吸顶式空调,型号KFR-28TWNhCa-3,制冷功率1630 W,制冷量2800 W,设置四个导风板四面送风,嵌入吊顶。安装在某空调企业的焓差实验室数据监控房中,同步用作办公场合,开门频次及开门时间较长。

3号:吸顶式空调,型号KFR-36TWNhCa-3,制冷功率2000 W,制冷量3600 W,设置四个导风板四面送风,嵌入吊顶。安装在某空调企业的焓差实验室内部用于温度、湿度调节,提供不同工况环境,房间设置有新风口,定期通新风。

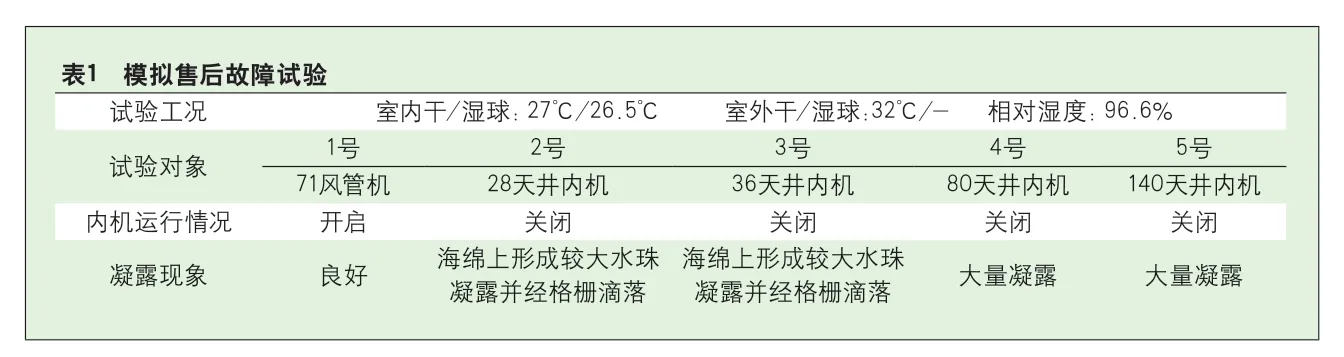

表1 模拟售后故障试验试验工况 室内干/湿球:27℃/26.5℃ 室外干/湿球:32℃/- 相对湿度:96.6%试验对象 1号 2号 3号 4号 5号71风管机 28天井内机 36天井内机 80天井内机 140天井内机内机运行情况 开启 关闭 关闭 关闭 关闭凝露现象 良好 海绵上形成较大水珠凝露并经格栅滴落海绵上形成较大水珠凝露并经格栅滴落 大量凝露 大量凝露

?

图3 28天井机凝露试验结果

图4 36天井机凝露试验结果

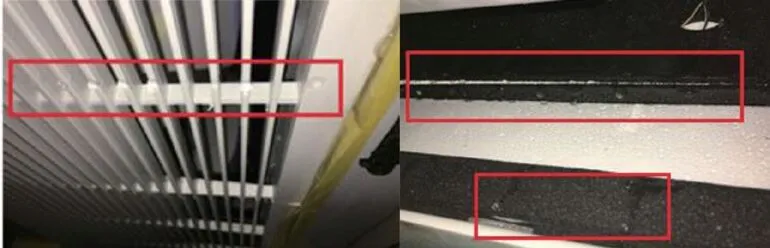

图5 售后机凝露现象

4号:吸顶式空调,型号KFR-80TWNhCa-3,制冷功率2790 W,制冷量8000 W,设置四个导风板四面送风,嵌入吊顶。安装在某空调企业的焓差实验室内部用于温度、湿度调节,提供不同工况环境,定期通新风。

5号:吸顶式空调,型号KFR-80TWNhCa-3,制冷功率3850 W,制冷量14000 W,设置四个导风板四面送风,嵌入吊顶。安装在某空调企业的焓差实验室内部用于温度、湿度调节,提供不同工况环境,定期通新风。

备注:试验工况为模拟售后使用环境确定。因正常满负荷运行时回油周期为4 h,而系统在部分负荷时压缩机转速降低,系统处于低流速状态,回油比较困难,所以需要增加回油循环,现对1号71风管机采取开10 min停3 min的试验方案,使压缩机一直处于23 Hz左右的低频运行,系统冷媒处于低流速状态,回油困难,回油周期缩短为2 h。

(2)试验结果:以此试验方案系统制冷运行74 h进行24次回油后,现象如图3、图4、表1所示。

由图3、图4及表1可知,2号28机、3号36机内部保温棉上形成较大水珠凝露并经格栅滴落,可复现售后多联机漏水现象。经过进一步调查了解,发现用户晚上单开一台天井内机(外机是900多联机),分析为机组负荷过低导致压缩机频繁启停,此时回油周期缩短为2 h,回油时其他未开启天井机风机不启动,而电子膨胀阀打开进行节流降温,内机进出管最大温差温度为39.7℃/-4.5℃,温差最大可达44.2℃。温度较低的冷媒流经室内蒸发器时,通过热传导、辐射、对流换热等方式使保温绵、蜗壳温度低于空气露点温度,导致凝露滴水。

通过此模拟试验及售后情况状态调研,确定系统回油会导致正常运行时未开启的多联内机漏水。

3.2 风速过低乃至为0导致凝露漏水

运行时5台机回油周期均缩短为2 h,而只有1号机风机正常开启,凝露较少。其他4台机因回油时电子膨胀阀正常开启节流降温,导致保温棉、蜗壳等处吸收蒸发器冷量使温度不断降低,低于空气露点温度导致凝露。若风机开启,可带走部分保温棉、蜗壳冷量,减少凝露,且风速越大,凝露越小。

3.3 安装原因导致凝露漏水

售后机凝露情况如图5所示。经过售后维修人员的实际勘测发现:(1)用户安装的天井机主体与天花吊顶有约40 mm的间隙,漏风严重。(2)由于安装时机器主体高于天花吊顶,导致机器主体与面板之间有约20 mm的间隙,用手感觉有漏风,若内机开启低风档,试纸飘动。(3)生产过程中内机风道海绵未粘贴到位导致凝露滴水。以上三点可确定室内及吊顶内的新风被吸入回风道及出风口缝隙处,与出风口渗漏的低温冷气交汇,低于露点温度而凝露滴水。

3.4 用户使用环境湿度过大导致漏水

用户空调安装在实验室及通透式办公场所,为保证试验的安全性,门上均设有新风格栅,新风源源不断吹入室内,导致室内湿度很高。监控到空调开启情况下,室内湿度仍可达到84%~91%。这种湿热空气在回油及制冷时,在面板缝隙处冷凝,或在回风腔与冷空气交汇凝结而产生大量凝露水。

4 制定对策并验证

4.1 针对回油及风速为0导致的漏水问题

4.1.1 制定整改方案

更改控制程序:(1)对于未开启的天井内机,回油期间使其风机转动,将冷量转移出去。(2)使回油周期固定为4 h,防止频繁开停机缩短回油周期。并对售后更改的程序进行试验验证。

4.1.2 试验验证

(1)试验方案:工况27℃/26.5℃,32℃/-,相对湿度96%。试验对象1、2、3、4、5号如3.1.2节所述。2号28天井内机、5号140天井内机更改为售后新程序;3号36天井内机、4号80天井内机程序不变。单开1号71风管机连续运行,另外4台天井内机处于关闭状态,观察回油后新程序与旧程序凝露情况。以此方案连续运行20 h后,凝露现象及对比情况如图6、图7、图8、图9和表2所示。

(2)试验结果:新程序2号28机保温绵上基本无水珠,而旧程序3号36机保温绵上有一层细小水珠,比新程序凝露严重很多。新程序5号140机导流圈上基本无水,旧程序4号80机导流圈上局部有大量水珠,比新程序140机严重。

综上,延长回油周期及使风机转动可减少变频多联机凝露。

4.2 针对安装问题导致的漏水

解决措施如下:(1)在主体与吊顶缝隙、面板与主体缝隙处粘贴海绵,隔绝出风口与回风口,防止漏风。(2)导风板与泡沫结合处缝隙大漏风,粘贴5 mm厚的海绵。

4.3 针对使用环境导致的漏水

使用环境导致漏水原因归结于缝隙大,故在面板体与主体、主体与吊顶缝隙处粘贴海绵防止漏风。同时用户使用时应关闭门窗,防止室外湿度较高的空气进入室内。

4.4 整体方案验证

售后更改回油新程序及粘贴海绵后,单开一台内机连续运行一夜,其他内机未出现漏水现象,问题得到解决。

图6 28天井机凝露试验结果

图7 36天井机凝露试验结果

图8 140天井机凝露试验结果

图9 80天井机凝露试验结果

5 结论

变频多联机内机凝露漏水问题,与系统回油时间、风速大小、售后安装、使用环境等有较大关系。本文以一种典型售后凝露漏水情况为例,从凝露原理及回油原理上对变频多联机凝露漏水原因进行分析,并从设计开发到安装等方面给出处理建议。

(1)程序设计:要优化回油控制逻辑,适当延长回油周期,减少节流次数从而减少凝露。同时适当增大内机风速,提高出风温度,转移冷量,减少凝露。

(2)售后安装:按安装规范进行安装,维修后要还原装配到位,防止出现缝隙漏风问题。

(3)使用环境:指导用户使用时关闭门窗,隔离室外潮湿空气,节约能源。

通过以上几方面建议,可解决变频多联机凝露漏水问题,提高变频多联机的用户体验舒适性和市场竞争力。