渝浅8井干法脱硫影响因素分析及对策

2020-10-09肖仁维熊兰琼柯凌云

肖仁维,熊兰琼,柯凌云

1.中国石油西南油气田分公司 重庆气矿(重庆 400021)

2.中国石油西南油气田分公司 通信与信息技术中心(重庆 400021)

干法脱硫是将含硫天然气通过脱硫塔与其中的氧化铁产生反应,生成固体硫化铁吸附于脱硫剂中,从而实现脱出硫化氢的目的。该方法具有工艺简单、占地小、安全系数高、无需专人看守、工程投资少、生产成本低、无污染的特点,广泛用于居民生活、工业用天然气、CNG加气站等行业[1-3]。渝浅2井天然气硫化氢浓度1.112 g/m3,日产天然气1.8×104~2.5×104m3。根据GB 17820—2018《天然气》,为防止配气系统的腐蚀和保证居民健康,本标准规定二类天然气中硫化氢浓度不大于20 mg/m3标准,需对渝浅2 井天然气进行脱硫处理,达标后才能直接供居民用气。渝浅2 井所产天然气从2018 年开始在渝浅8 井脱硫站脱硫,存在脱硫剂硫容低、更换频繁、脱硫剂消耗量大、经济效益不佳等问题,对干法脱硫因素进行综合分析研究,寻找解决对策。

1 基本情况

渝浅2井于1999年3月18日投产,天然气密度为1.017~1.221 g/m3,投产初期产量为0.6×104m3/d,最高为2.1×104m3/d,一般控制产量在2.0×104m3/d 左右。该井站原产出气输到渝浅8 井,汇集混合脱硫达标外输重庆燃气集团水口门站,直接供重庆主城居民用气,在渝浅8井产气量下降后,混合后的天然气不能达到GB 17820—2018《天然气》标准规定的二类天然气中硫化氢浓度不大于20 mg/m3的要求。2018 年实施渝浅8 井脱硫站改造,实现了对渝浅2井来气脱硫。

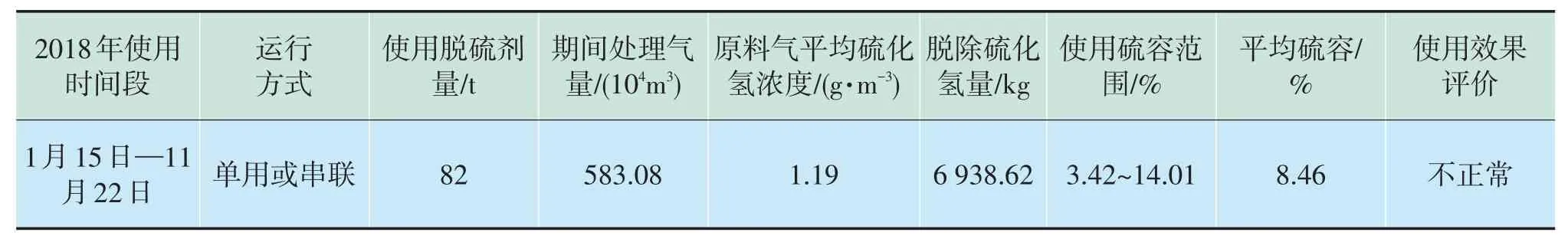

渝浅8 井脱硫站采用干法脱硫,使用的脱硫剂为CT8-6B,双塔,可使用单塔或者串联等方式,单塔容量11 t,2004年4月20日投入使用,一般年脱硫剂消耗 60 t。2018 年 1 月 15 日开始,对渝浅 2 井所产天然气进行脱硫,含硫气处理量为2.0×104~2.5×104m3/d,发现单塔使用周期由原来100 d 以上降到最短不足20 d,硫容最低仅3.42%,最高14.0%,平均8.46%(表1),脱硫处理效果不正常。

2 CT8-6B 固体脱硫剂的脱硫原理及使用范围

CT8-6B固体脱硫剂的主要活性组分为水合氧化铁,它与H2S发生如下反应:

其活性将天然气中H2S 浓度由0.02~30 g/m3脱至20 mg/m3以下,双塔操作工作硫容不小于13.0%。

表1 渝浅8井脱硫站脱硫剂消耗情况

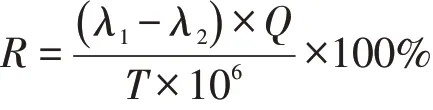

硫容(R)计算公式为:

式中:R为脱硫剂硫容量;λ1为入口原料气硫化氢浓度,g/m3,λ2为出口原料气硫化氢浓度,取0.02 g/m3;Q为累计处理气量,m3;T为装填脱硫剂质量,t。

使用条件:常压、加压均可;0~45 ℃;单塔天然气表观停留时间应大于3 min;气体线速度小于1.5 m/min;处理气体含水量为饱和水[4]。

适用范围:低含硫天然气脱硫,当硫化氢浓度小于1 g/m3,处理量在6×104m3/d以内或硫化氢浓度小于0.5 g/m3,处理量在15×104m3/d以内的天然气采用比较经济;当硫化氢浓度小于5 g/m3且硫化氢总量小于50 kg/d,也可使用该脱硫剂。

3 脱硫影响因素分析

干法脱硫剂的脱硫反应机理决定了饱和状态下的含硫气体能够达到最佳的脱硫效果,原料气太干将严重影响脱硫效果。温度的控制,实质上是对含硫气湿度的控制,脱硫工艺中,含硫气的湿度对脱硫效率的影响很大[5]。

1)加湿器未启用。渝浅8井脱硫装置建设时考虑到2口井为干气的特点,工艺上设计有加湿器(图1),通过对原料气增湿提高装置脱硫效果,但未使用。由于井下条件的变化,采出天然气气体湿度不同,造成硫容量下降。

图1 渝浅8井脱硫工艺改造前流程

2)支撑垫层不适应脱硫工艺要求。发现塔底支撑垫层为扁平状鹅卵石,且大小不一(图2),影响天然气通道不均匀,存在天然气气流通道单边仅部分脱硫剂起作用。在脱硫废剂清掏时发现部分脱硫剂仍为新剂,未失效,严重影响了脱硫剂使用效果[6]。

3)装料不规范,不平整。2018年在脱硫剂装料中,发现包装袋掉入脱硫塔中,在装料结束前未对脱硫塔顶部脱硫剂赶平整。进气口下端,气流进入从上至下靠脱硫塔边部优先通过,导致中部进气量较小,从而影响脱硫效果。

图2 渝浅8井脱硫塔原有支撑垫

4)未充分使用串联脱硫塔。单塔使用仅发挥部分脱硫剂的功能,造成浪费。从开展单塔与串塔现场试验来看:单塔仅使用50~55 d,硫容仅为6.31%,而将过期脱硫塔作为前塔先对天然气进行粗脱硫,再串入新塔进行二次脱硫,串塔后脱硫塔使用90 d左右,硫容提高到14.01%。

4 采取的措施

2019 年 3 月 16 日开始,调整渝浅 8 井脱硫站脱硫工艺,采取以下工艺措施。

1)启用该站加湿器对含硫天然气进行加湿。天然气加湿器针对不同的天然气流量自动调节饱和水加入量,达到及时控制天然气加湿程度的目的。且提供一种天然气净化系统,对净化的天然气进行加湿,再将天然气导入到脱硫器中脱硫,有助于将难以脱去的有机硫转化为无机硫,进一步提高无机硫脱除的速率[7-9]。

2)改变脱硫塔支撑垫层。将原来塔底支撑垫层的扁平状鹅卵石更换为标准球形瓷球(图3),以改善气流分布,不会因垫层堵塞而造成偏流,确保天然气气流均匀通过。

图3 渝浅8井脱硫塔球形瓷球支撑垫

3)装料规范。派技术人员和中心井站员工一道现场监督把关,实施全过程监控,确保装料规范有序。

4)充分串联使用,坚持二次脱硫,延长脱硫剂使用时间。将已失效的脱硫塔串入新塔,天然气先通过失效脱硫塔中脱硫剂进行初脱硫,再通过新塔脱硫剂进行精细脱硫(二次脱硫),确保气质达到国家二类区天然气标准,外输直供居民用户。

天然气干法脱硫技术是天然气脱硫中一种常用的技术,但是脱硫工艺选择不当会导致天然气处理费用偏高,企业的运行成本增加,因此在满足气质要求的情况下,应高效利用干法脱硫剂。四川盆地北部双探1井为2016年1月投产的超高压含硫风险探井,井口压力100.47 MPa,通过现场潜流量和安全运行时间的计算,确定先串塔运行后单塔运行、优化脱硫剂使用周期,达到了降本增效和保障安全的双重目的,具有重要的推广意义[2]。

5)加湿器工艺区增加旁通及放空排放流程(图4)。增加旁通目的是确保加湿器加水期间,天然气气流走旁通流程,实现不关井连续生产,降低安全风险,不影响天然气生产,加水结束后恢复含硫天然气优先通过加湿器。放空排放流程是天然气气流导入旁通后,需对加湿器进行放空泄压至0,同时排污一次,清洁后,再实施向加湿器内定期补充水,以增加湿度,原则上每周加水1次(加满)。

图4 渝浅8井脱硫工艺改造后流程

5 措施应用效果

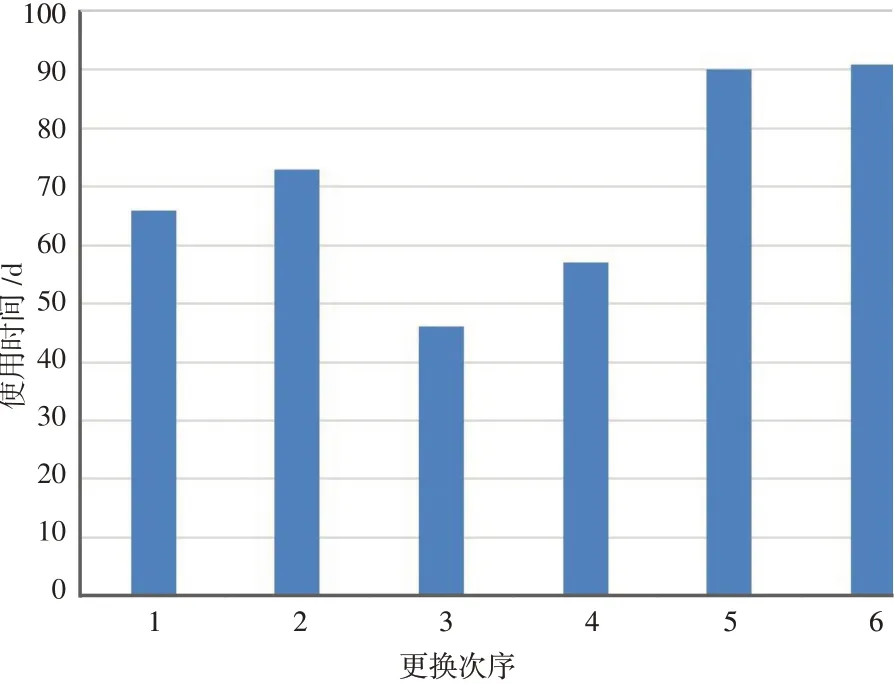

1)原来双塔使用时间约46 d,平均硫容8.46%,采取措施后双塔使用时间大于90 d,平均硫容大于24%(图5)。

2)采取措施后每年可减少60 t 脱硫剂用量,有效地提高了装置脱硫效果,节约脱硫成本28万元,节能技术措施效果明显。

图5 渝浅8井脱硫剂使用时间对比

6 结论与建议

1)利用串联,以废脱剂作前塔挖掘废脱硫剂硫容,加强出口H2S 检测监测工作,及时评价脱硫效果,在气质达标安全前提下有效延长脱硫剂更换周期。

2)加强脱硫剂更换的管理和干法脱硫现场跟踪评价分析、脱硫剂选型、工艺适应性、技术与经济效益等方面相关研究工作,进一步优化干法脱硫技术,实现天然气安全、优质、清洁、高效使用。

3)建议加强脱硫净化气在线监测,最大限度利用脱硫剂使用效率,确保气质安全可控。