民用飞机油箱口盖抗低能量发动机碎片冲击适航验证技术研究

2020-10-09孔令勇陆佳南吴志斌

孔令勇,陆佳南,吴志斌

(上海飞机设计研究院,上海 201210)

虽然航空涡轮发动机和APU 制造商努力降低转子非包容性损坏的概率,但服役经验表明非包容性压气机和涡轮转子的破坏仍然存在[1-2]。涡轮发动机故障导致高速运动的转子碎片穿透附近的结构、油箱口盖、机翼下壁板、机身、系统设备、管路、EWIS线缆和其他安装在飞机上的动力装置[3-9]。关于APU,尽管到目前发生的转子非包容性故障仅对飞机造成轻微的影响,但转子破坏所产生的碎片仍需引起关注[10]。既然转子的非包容性失效不可能完全消除,CCAR25 部要求对飞机设计必须采取预防措施,最大程度降低此类事件带来的伤害[1]。因此,民用飞机油箱口盖设计必须考虑低能量发动机碎片冲击影响。

CCAR25.963-e-1 条款要求,运输类飞机油箱口盖必须能承受住低能量发动机碎片、轮胎碎片或其他可能的碎片的冲击以防止燃油的流失量达到危险程度。适航规章对油箱口盖抗外来物碎片冲击仅规定了一个原则性的要求,即冲击后防止燃油的流失量达到的危险程度,而对碎片的形状尺寸、质量、撞击速度和撞击角度均没有说明。这是影响民用飞机抗碎片冲击适航取证的一个技术难题,亟需解决。

本文对油箱口盖抗低能量发动机碎片进行了研究,而轮胎碎片及其他可能的碎片的冲击另单独研究。首先研究了碎片冲击的规章、咨询通告、相似飞机设计资料、论文以及国内外技术专家交流报告,制定了碎片符合性验证思路、碎片模型及碎片影响范围;随后开展了碎片冲击仿真初步分析和试验对比研究,提出了油箱口盖双层防护的抗碎片冲击设计思想,以及各层的设计要点,供相似飞机设计参考使用。

1 条款研究

本文对CCAR25、FAR25、CS25 及相关的咨询通告[11-15]进行了研究,找到相同点和不同点,给出了差异对比分析,同时给出了油箱口盖抗低能量发动机碎片冲击的适航符合性验证思路。

1.1 CCAR25 部

CCAR25 部对油箱口盖抗低能量发动机碎片冲击的要求条款为25.963-e-1,涉及的相关内容摘取如下:“油箱口盖必须满足下述准则,以防止燃油的流失量达到危险程度”,“位于经验或分析表明很可能遭受撞击的区域内的所有口盖,必须通过分析或试验表明,其遭受轮胎碎片、低能量发动机碎片或其它可能的碎片打穿或造成变形的程度已降至最低”。

该条款对油箱口盖抗低能量发动机碎片冲击仅给出了一个原则性要求,即油箱口盖遭受低能量发动机碎片冲击后需防止燃油的流失量达到危险程度。关于低能量发动机碎片的质量、速度、几何形状、材料、冲击角度、冲击姿态、影响口盖范围及结构合格判据的量化指标均没有给出,这给具体型号飞机的适航取证工作带来困难。

1.2 FAR25 部

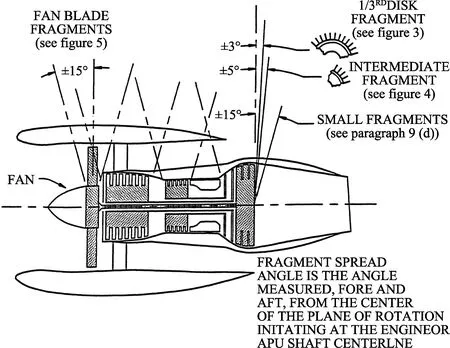

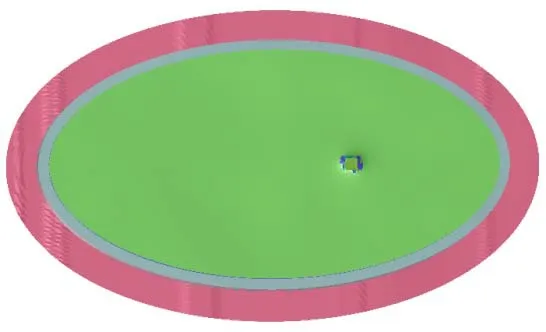

FAR25 对油箱口盖抗低能量发动机碎片冲击的要求与CCAR25 部内容是一致的,但是它以咨询通告AC25.963-1、AC20-128A 对条款内容进行了解释[11-12]。咨询通告中规定了低能量发动机碎片的影响范围:口盖位于发动机或风扇前15°范围内,从旋转中心测量。测量旋转中心时,从最后面涡轮发动机的15°范围内,如图1 所示。

图1 FAR 相关文件规定碎片抛射范围Fig.1 Debris spreading area stipulated by FAR files

1.3 CS25 部

CS25-AMC25.963 中规定了碎片冲击的影响范围,如图2 所示。碎片的类型、尺寸、速度、撞击角度等。同时给出了油箱口盖量化的合格判据:燃油不允许连续流出(running leak)或滴漏(dripping leak);允许渗漏,但15 min 内渗漏打湿壁板外表面的尺度小于15.2 cm。

图2 CS 相关文件规定碎片抛射范围Fig.2 Debris spreading area stipulated by CS files

1.4 规章对比分析

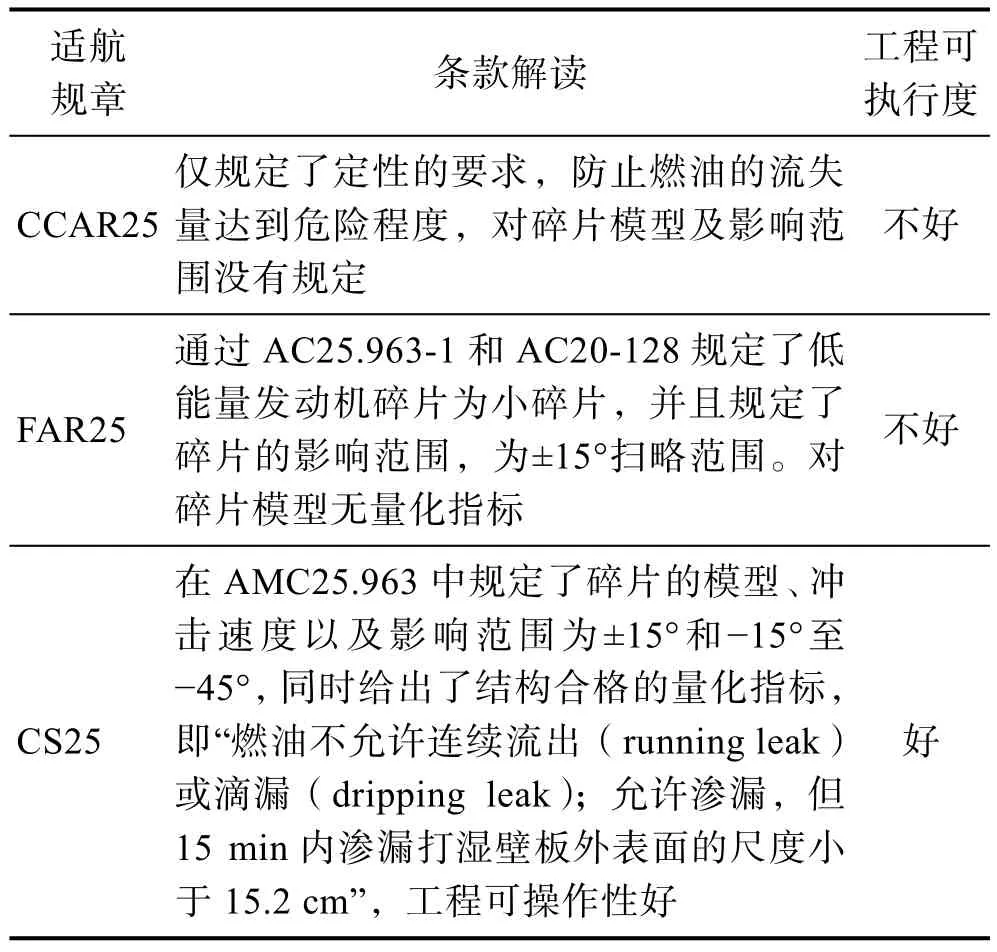

CCAR25、FAR25 和CS25 部及对应的咨询通告对碎片冲击的对比分析见表1。

表1 CCAR25, FAR25 和CS25 条款对比分析Tab.1 Comparative analysis of CCAR25, FAR25 and CS25

2 适航符合性验证流程

油箱口盖抗低能量发动机碎片冲击适航符合性验证工作是一项复杂的系统工程,涉及冲击动力学专业、结构设计专业、总体布置专业、四性专业和动力装置等多个专业,各专业之间相互影响,因此制定合适的适航验证思路是完成该项内容的关键[16-18]。参考CCAR25、FAR25、CS25 及咨询通告,依据发动机各级转子特性和机翼油箱口盖布置情况[19-20],制定如下适航验证思路(流程见图3)。

1)首先根据发动机各级转子布置情况,建立低能量发动机碎片沿发动机转轴的站位模型;

2)根据低能量发动机碎片站位模型建立碎片±15°影响范围的锥体模型;

3)将低能量发动机碎片±15°影响范围锥体模型与机翼油箱口盖结构数模耦合,确定影响口盖数量,此时碎片撞击角度为90°;

4)根据发动机碎片站位模型建立碎片-15°至-45°影响范围的锥体模型;

5)将低能量发动机碎片-15°至-45°影响范围锥体模型与机翼油箱口盖模型耦合,确定影响口盖数量,此时碎片撞击角度为碎片初始位置与油箱口盖的真实夹角;

6)参考CS25-AMC25.963 建立碎片等效模型,制定碎片冲击边界条件和油箱口盖适航符合性合格判据;

7)针对不同范围内(±15°、-15°至-45°)的油箱口盖开展不同角度的碎片冲击动力学仿真计算;

8)根据仿真计算结果制定适航符合性验证试验矩阵,开展适航验证试验,同时验证冲击动力学分析方法;

图3 碎片冲击适航验证流程Fig.3 Airworthiness certification flow of debris impact

9)油箱口盖抗低能量发动机碎片冲击适航符合性结论。

3 碎片冲击分析与试验

3.1 碎片模型

参考文件 CS25-AMC25.963[15]和发动机供应商提供的碎片资料,本文低能量发动机碎片模型采用边长为9.5 mm 的立方体模拟,材料选用高强度钢。有限元建模时,相对于机体薄壁采用shell 单元模型,碎片模型需采用solid 单元模拟,如图4 所示。

图4 低能量发动机碎片有限元模型Fig.4 Finite element model for engine debris

3.2 口盖有限元模型及计算分析

油箱口盖抗低能量发动机碎片冲击仿真分析采用大型商用动力学分析软件PAM-CRASH 进行。油箱口盖通常为薄壁结构,有限元建模时通常采用shell单元模拟,单元特征尺寸2~3 mm(单元尺寸一般需要试验验证),模型如图5 所示。

油箱口盖抗碎片冲击仿真计算工况需考虑撞击角度,各种典型位置,同一位置还需要考虑碎片的各种撞击姿态(边、面和角)。图6 是一种边撞击的典型计算结果,油箱口盖发生破损。

图5 油箱口盖有限元模型Fig.5 FE model for fuel tank cover

图6 油箱口盖碎片冲击有限元计算结果Fig.6 FEM calculation result of fuel tank cover withstanding debris

3.3 油箱口盖碎片冲击试验

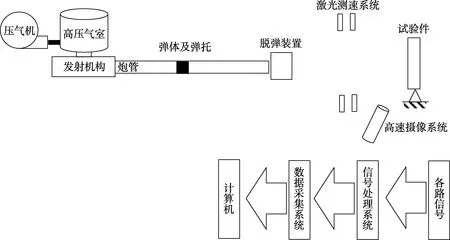

油箱口盖抗发动机碎片冲击试验原理如图7 所示。试验系统主要由发生系统、激光测速系统、高速摄像系统、信号采集处理系统组成。碎片速度由气罐压力大小来控制,试验前需将碎片目标速度与压力大小进行标定。

图7 碎片冲击试验系统原理Fig.7 Sketch of debris impact test system

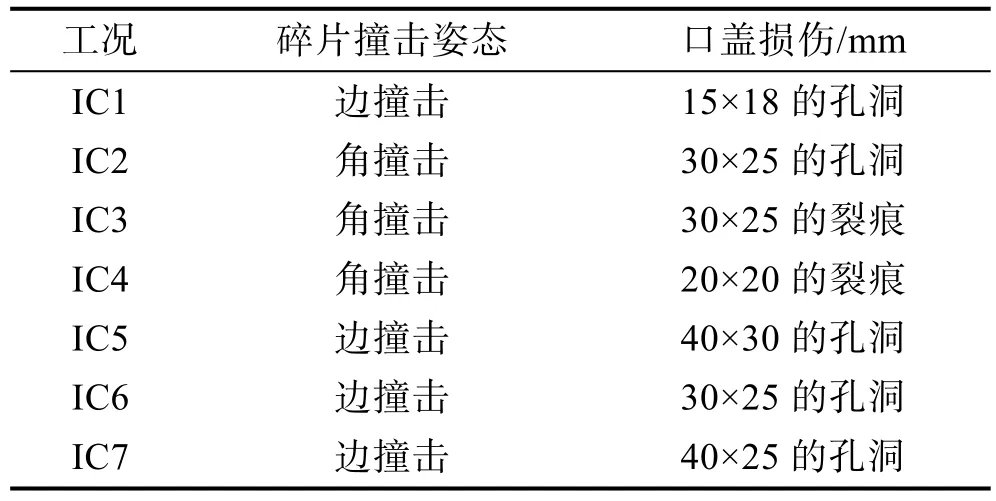

油箱口盖碎片冲击试验矩阵规划需要考虑油箱口盖典型位置、碎片冲击姿态(边、面和角,见图8)以及重复性(一般取3 次)三方面因素。图9 为开展的油箱口盖的碎片冲击试验7 个撞击点说明,图10 为7 次试验的结果,表2 为7 次试验的统计情况。

图8 碎片冲击姿态示意Fig.8 Debris impact attitude: a) attitude surface;b) attitude side; c) attitude angle

图9 低能量发动机碎片冲击位置说明Fig.9 Impact location for engine debris

图10 低能量发动机碎片冲击试验结果Fig.10 Engine debris impact test result

7 次试验中,IC1、IC5、IC6 和IC7 均为边撞击,结构损伤相似,破损大小稍有差异,试验分散性相对较小。IC2、IC3 和IC4 均为角撞击,结构损伤有较大差异,IC2 损伤为明显的孔洞破损,而IC3 和IC4 损伤为轻微的裂痕,试验分散性相对稍大。同时将不同的撞击姿态对比发现,边撞击比角撞击略微严酷。

表2 油箱口盖碎片冲击试验结果Tab.2 Debris impact test result for fuel tank cover

3.4 仿真计算与试验对比

3.2 小节的仿真计算工况与3.3 小节的典型试验工况IC1、IC5、IC6 和IC7 是一致的,仿真和试验均表明口盖外表面会产生破损,不能满足25.963-e-1 的要求,仿真分析基本能预测试验结果,能够指导结构设计。需要说明的是仿真结果具有唯一性,试验结果具有分散性,仿真结果无法体现IC1、IC5、IC6 和IC7试验结果中结构损伤的细微差别。仿真分析对适航符合性验证仅能提供支持,无法充分验证。充分的验证需通过重复性试验获取。

3.5 设计更改及仿真计算

根据3.2 小节中的仿真结果和3.3 小节中的试验结果可知,该油箱口盖遭受碎片冲击时破损,不满足CCAR25.963-e-1 规定的防止燃油流失量达到危险程度的要求,需进行更改完善。通过研究计算结果和试验结果,发现口盖表面产生不同程度的破损,而条款对口盖提出了密封性要求,单纯增加口盖厚度会带来较大的质量代价,因此想到了双层设计的更改思路,即在原有口盖的内侧增加一层铝板。应用第3.4 小节中与试验结果对比过的分析模型进行了结构更改仿真评估,计算结果如图11 所示。由图11 可知,口盖外表面发生破损,内侧铝板发生塑性变形,没有单元删除,满足设计要求。

图11 油箱口盖更改后碎片冲击有限元计算结果Fig.11 FEM calculation result of fuel tank cover withstanding debris impact after redesign

4 结论

1)该仿真分析方法基本能预测试验结果,可指导油箱口盖抗冲击设计。

2)油箱口盖通常为薄壁结构,单层结构通常很难满足抗低能量碎片冲击防燃油泄漏要求(如果满足需要较高的质量代价),建议采用双层的设计思想。外层采用抗冲击为主设计,内层采用防燃油泄漏为主设计。

3)碎片冲击试验结构损伤具有一定的分散性,而仿真分析具有唯一性,仿真不能充分验证结构适航符合性,建议采用试验为主、仿真分析支持的验证方法。

本文对油箱口盖抗低能量发动机碎片进行了初步研究,后续可开展以下研究:

1)由于碎片模型为立方体,其在飞行过程中由于无翼型且非回转体,稳定性较差,冲击瞬间姿态(边、面、角)不易控制,建议开展姿态稳定性研究;

2)油箱口盖只是油箱的一小部分,从飞机整体安全性考虑,还需开展油箱壁板的符合性验证工作。