直升机颤振试飞激励系统的设计与实现

2020-10-09李育丽寇宝智梁海洲

李育丽,寇宝智,梁海洲

(中国飞行试验研究院,西安 710089)

直升机以其可垂直起降、低空飞行、空中悬停等特点,在军民领域都起到了举足轻重的作用。某型直升机是国内首次采用数字电传飞控系统的直升机,其定型试飞首次提出关于直升机气动机械及气动弹性稳定性、飞控稳定裕度等试飞科目要求,高效的激励是该型机获取本机动力学特性至关重要的基础。

固定翼飞机进行气动弹性稳定性相关试飞科目时,为了获取有效的响应数据,通常会根据飞机的系统结构形式,采用固体小火箭、脉冲驾驶杆、大气紊流以及电传飞控系统出现后的操纵面激励等手段[1-2]。经过多年实践,各种类型电传固定翼飞机采用颤振试飞激励系统(简称FES)在颤振及伺服气动弹性试飞科目中取得了良好的效果,极大提高了试飞效率,有效保障了试飞安全[3-5]。对于无法借助电传系统进行激励的飞机,同样基于现代计算机控制技术开发了旋转小翼[6-8]及惯性激励系统[9]。

文中介绍的直升机颤振试飞激励系统(简称HES),继承和借鉴了固定翼颤振试飞激励系统的成熟技术,结合了直升机的控制原理及接口要求设计。在整个系统设计中,考虑机载设备环境的特殊要求[10-13],系统主CPU 选用低功耗、高性能的PPC7447A 处理器,操作系统选用国产嵌入式实时操作系统ACoreOS[14],可编程产生脉冲、阶跃、随机、恒频、扫频等多种类型的激励信号。依据直升机控制原理,采用多通道耦合激励输出技术,驱动舵面以给定的规律运动,以此获得飞机纵向、横向、总距及尾桨的有效激励。同时为确保飞行安全,系统采用了双余度设计、内部自检测和外部监控等多种保安监控措施。在飞行试验中,可自动或飞行员手动切除激励信号,确保飞行安全。该系统研发有力保障了飞机多种动力学科目试飞,极大提高了试飞效率。

1 系统架构

1.1 硬件组成结构

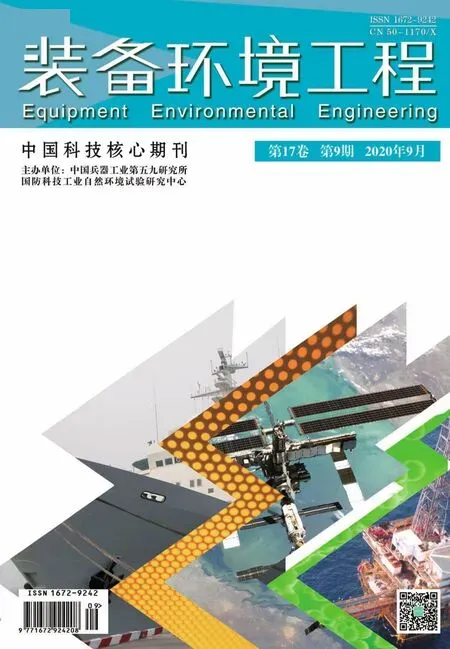

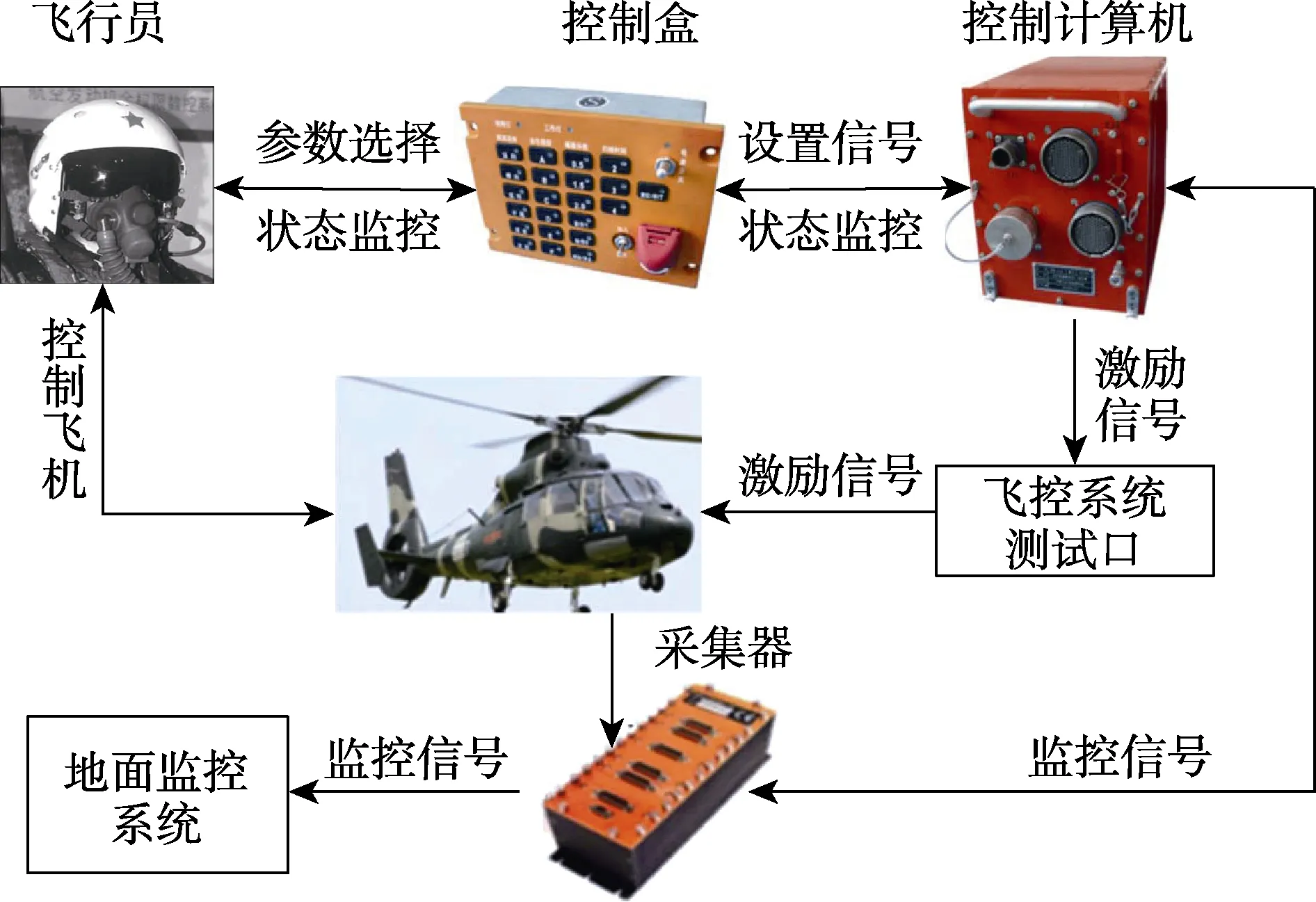

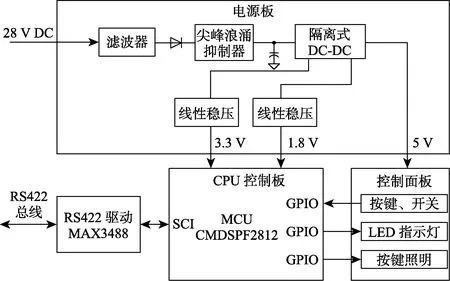

直升机颤振试飞激励系统的硬件主要由控制盒和控制计算机组成,其组成结构如图1 所示。

图1 HES 硬件组成结构Fig.1 The components and structure of HES hardware

控制盒是系统的主要操作输入和运行状态显示设备,用于试验对象、信号类型、试验时间的设置,控制试验的启停,监控系统的状态,通过RS422、离散量接口与控制计算机交联。

控制计算机是系统的主控设备,具有信号采集、信号处理、信号输出、保安监控和通道分配等多种功能。通过模拟量、离散量、RS422、1393B 等接口与控制盒、飞控系统、机载测试等交联。

1.2 软件组成结构

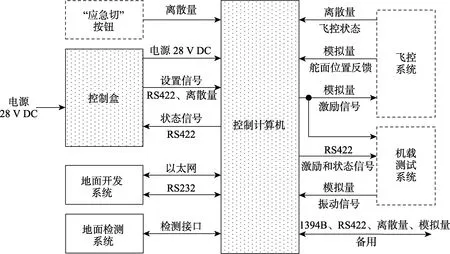

直升机颤振试飞激励系统的软件组成结构如图2所示,主要包括应用层、操作系统层和模块支持层软件。软件采用可信软件技术开发[15],通信采用分区间通信技术[16]。

应用层软件是直接面向用户需求的软件,在LambdaAE[17]环境中完成开发。其主要作用是完成系统初始化与自检测、激励任务的设置、激励信号的实时解算与输出,试验过程保安监控处理和故障告警实施等。

操作系统层软件介于应用层和硬件层之间,选用国产ACoreOS 机载嵌入式实时操作系统。其主要作用一方面负责管理硬件层设备;另一方面负责应用软件的管理。实现应用任务的调度、系统资源的分配,为应用软件提供可使用组件C 运行时库、VxWork 兼容接口、BIT 检测等,提供API 接口供应用软件访问操作系统等。

图2 HES 软件架构Fig.2 HES software architecture

模块支持层软件是介于硬件与操作系统层之间,主要包括结构支持包(ASP)、板级支持包(BSP)、映像管理(IM)、驻留通信代理及核心调试代理等。

2 工作原理

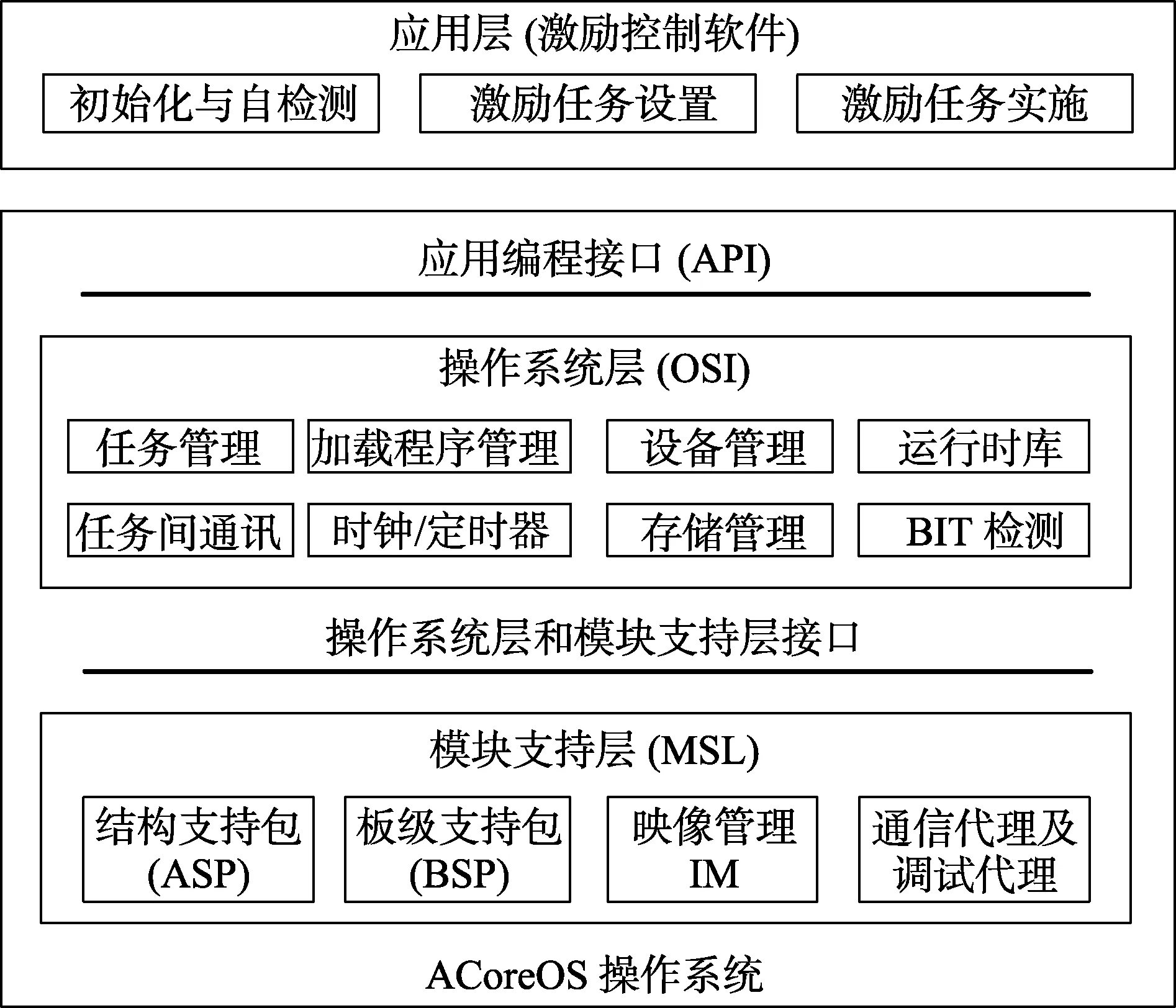

系统工作原理如图3 所示。首先使用者根据任务要求,通过控制盒面板按键进行任务的设置。设置好任务后,通过控制开关进行任务的加入,控制计算机根据接收设置任务,实时解算激励信号,在有效的安全监控下耦合输出到直升机飞控系统中,借助各舵机驱动激励直升机,完成相关科目的试飞。在激励的同时,系统一方面可对应急切除、飞机的响应、飞控系统和自身状态进行监控;另一方面还将系统的信息送至机载测试,用于地面人员的实时监控。

图3 HES 系统工作原理Fig.3 Working principle of HES system

3 电路设计

3.1 控制盒电路设计

控制盒电路设计原理如图4 所示,系统以32 位定点微控制单元(MCU)CMDSPF2812 为核心,利用F2812 的GPIO 口对按键、开关进行采集,利用GPIO 输出高低电平控制指示灯、照明灯的亮灭。利用F2812 内置的SCI 外设外扩RS422 总线驱动器,实现RS422 总线与控制计算机数据交互。电源电路的设计考虑GJB 181A 相关要求,在满足内部电路供电的同时,设计了滤波、尖峰浪涌抑制、防掉电、防电源接反等措施。

3.2 控制计算机电路设计

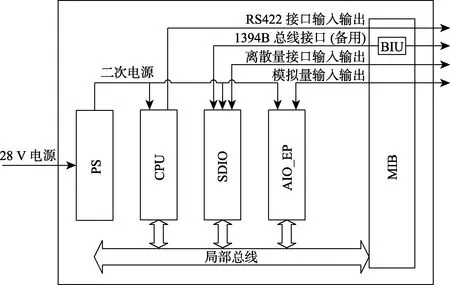

控制计算机的内部结构如图5 所示,主要由CPU模块、SDIO(1394B 总线及离散量输入/输出)模块、AIO_EP(模拟量输入/输出及保安监控)模块、PS(电源)模块和MB(母板)组成。

1)CPU 模块采用PPC7447A 为主处理器,资源主要有1 GB 的DDR2 SDRAM、128 MB 的应用Flash、128 MB 的BOOT Flash、512 kB 的NVM 存储器、2路串行接口、2 路100 M/1000 M 以太网接口、中断控制器、可编程看门狗电路等。主桥采用基于交换结构的PC109 芯片,主要实现PPC 处理器MPX 总线或60X 总线到存储器总线,PCI 总线等的桥接功能,对外接口为LBE 总线,提供10 路RS422 接口等。

图4 控制盒电路设计原理Fig.4 Design principle of control box circuit

图5 控制计算机内部结构Fig.5 Internal structure of control computer

2)SDIO 模块主要实现1394B 总线和离散量输入/输出的处理,采用基板和背板的结构方式。基板功能包括3 条1394B 链路层接口,LBE 总线控制逻辑,双口RAM、离散量输入/输出接口,通过双口RAM 与CPU 模块交换1394B 通讯,支持CPU 模块直接控制离散量接口。背板采用PowerPC8245 处理器,专门用于实现1394B 总线数据的处理,通过CPLD逻辑实现与外围电路接口控制。为保证1394B 总线的信号完整性,SDIO 模块仅设计链路层接口,物理层和变压器接口设计在MB(母板)模块上。

3)AIO_EP 模块主要实现模拟量输入/输出、保安监控和通道分配等各项功能,系统采用FPGA 实现模拟量自动采集和输出,释放CPU 的计算能力。出于安全考虑,该模块一方面设计有保安监控电路,可对外部监控信号(飞控故障、应急切除、加入/断开)、内部监控信号(看门狗、DA 门限、DA 比较、通道分配逻辑等)进行综合判断,任一条件不满足,系统均不接通激励信号输出通道;另一方面系统只设计4路DA 输出,通过通道分配电路最多可输出8 路(每路4 余度)激励信号,按照设置条件,接通预期通道。

4)PS 模块的功能除了将输入的28VDC 经滤波后为本系统提供28VDC 电源使用外,还根据系统内部电路需要,提供28 V 转5 V、±15 V 二次电源,供系统内部使用。电源电路的设计同时考虑GJB 181A相关要求,设计有输入尖峰、浪涌和滤波保护及输出过压、短路保护等措施。

5)MB(母板)模块采用刚饶板结构,分别连接机内模块连接器和机箱面板连接器,1394B 总线物理层电路也在MB 模块上实现。设计同时考虑信号的分类分层设计、功率设计、共地设计、抗干扰设计等。

4 激励控制软件设计

4.1 软件结构设计

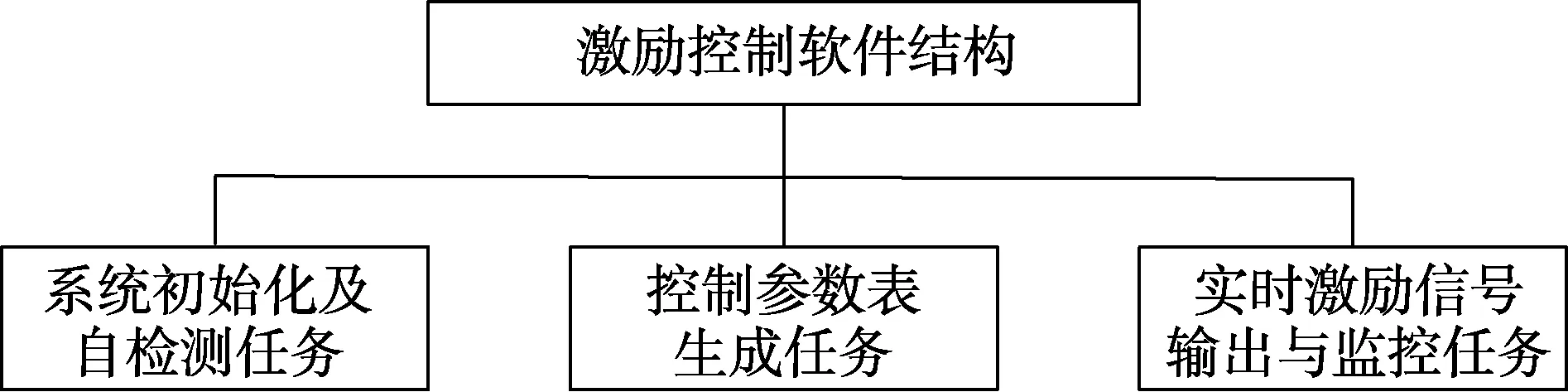

激励控制软件组成结构如图6 所示,主要由系统初始化及自检测任务、控制参数表生成任务和实时激励信号输出与监控任务组成。

1)系统初始化及自检测任务的主要功能是对系统进行初始化设置和上电/复位的自检测(P/RBIT)。

2)控制参数表生成任务的主要功能是对使用人员关于控制盒的按键操作进行采集及合理性判断,生成包括激励翼面类型、信号类型、持续时间等任务设置参数,并点亮相应按键灯。

图6 激励控制软件结构Fig.6 Architecture of excitation control software

3)实时激励信号输出与监控任务的主要功能是根据设置的信息和直升机的控制算法,实时解算并输出激励信号到相应翼面。在激励过程中,对应急切除、飞控状态、飞机振动、舵面位置和自身状态等进行实时监控,出现故障立即切除输出信号并报故障信息。

4.2 激励信号算法

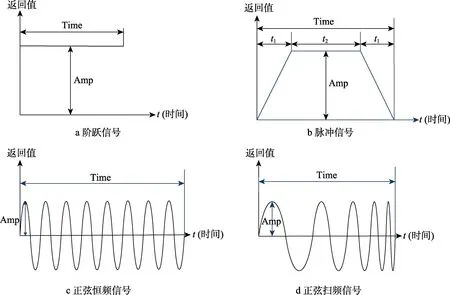

激励控制软件可实时编程产生阶跃、脉冲、随机、正弦恒频、正弦扫频等多种类型的激励信号,并可按纵向、横向、总距、平尾、尾桨设置激励对象,驱动桨叶运动。其中平尾、尾桨为独立控制,纵向、横向和总距依据原机耦合控制。几种典型激励信号如图7所示。

图7 典型激励信号Fig.7 Typical excitation signals: a) step signal; b) pulse signal; c) sinusoidal constant frequency signal; d) sine sweep signal

4.3 流程设计

激励控制软件的运行流程如图8 所示。软件运行后,首先进行系统的初始化和各类接口自检测。成功后,进入控制参数表生成任务,实时采集按键、开关信息,对设置信息进行逻辑检查,实时点亮控制盒相应按键灯,并向机载测试发送设置状态。设置合理后,进行实时激励任务的初始设置。此时当使用人员将“加入/断开” 开关扳至加入状态后,系统启动实时激励任务。进入实时激励任务后,系统根据设置和控制原理实时解算并输出激励信号到相应翼面。在激励过程中,软件还实时对应急切除、飞控故障、舵面位置、振动信号和对自身状态进行监控,任一监控因素故障,系统立即停止激励信号的输出,并报故障信息。在激励任务结束或故障解除后,返回控制参数表生成任务,可进行下一次任务的设置。

图8 激励控制软件的运行流程Fig.8 Operational process of excitation control software

5 仿真测试

为提高产品的开发、调试、检测、使用和维护效率,开发了配套的智能化地面检测系统。通过可视化的界面,实现各种输入信号的仿真和各种输出信号的监控和记录,实验室仿真测试画面如图9 所示。

6 设备应用

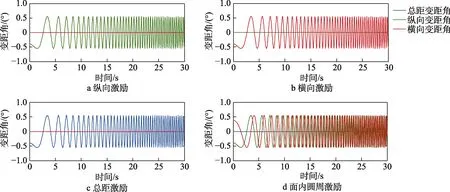

实现直升机颤振试飞激励系统的软硬件设计,并进行相关试验验证后,进行了某型直升机的气动弹性相关飞行试验。试验过程中,设计了正弦扫频激励信号进行耦合激励,见公式(1)[18]。

式中:y为激励信号;A为激励幅值;1f为起始频率;2f为结束频率;T为激励时长;t为激励时间。激励信号的时域如图10 所示。

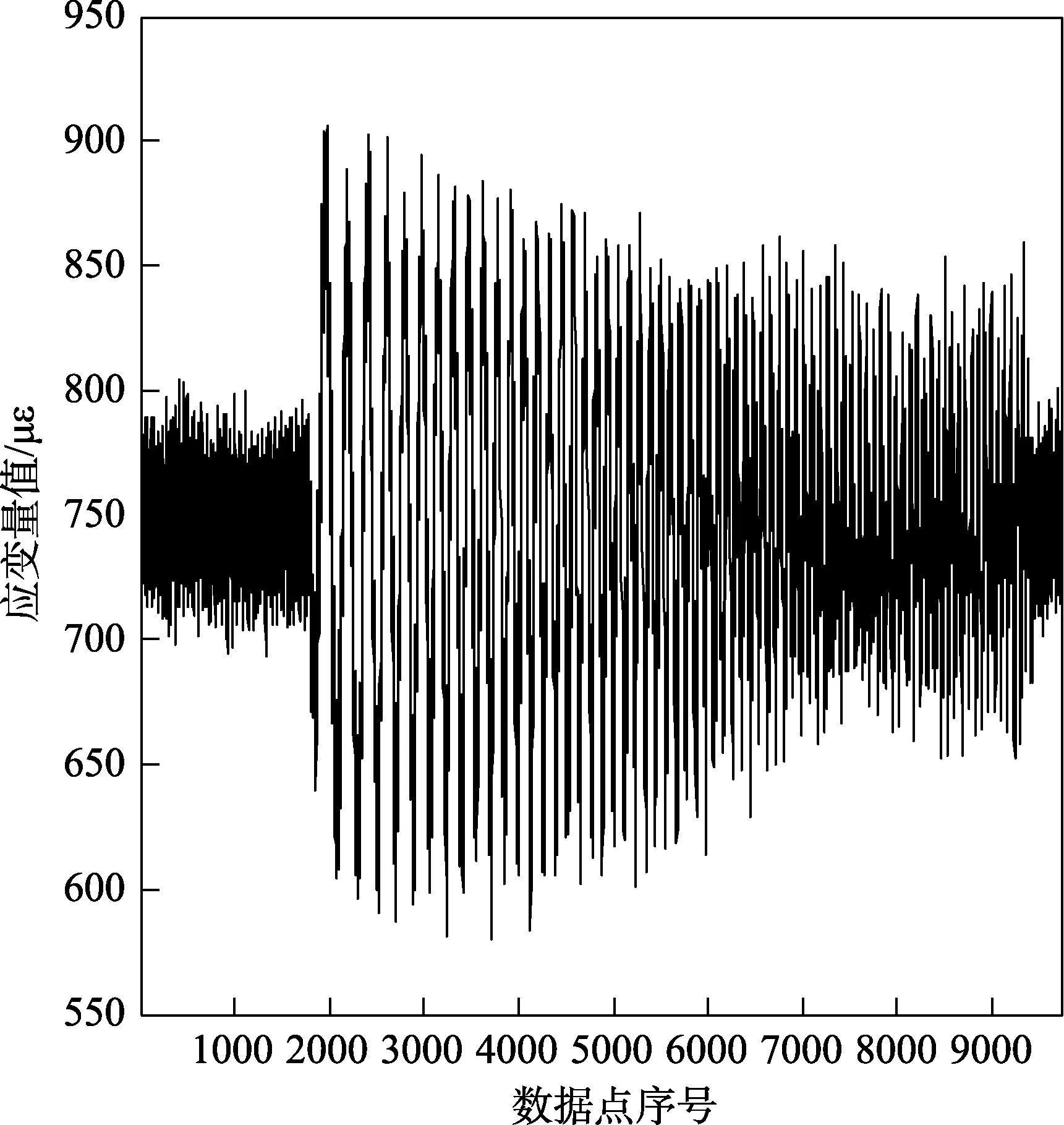

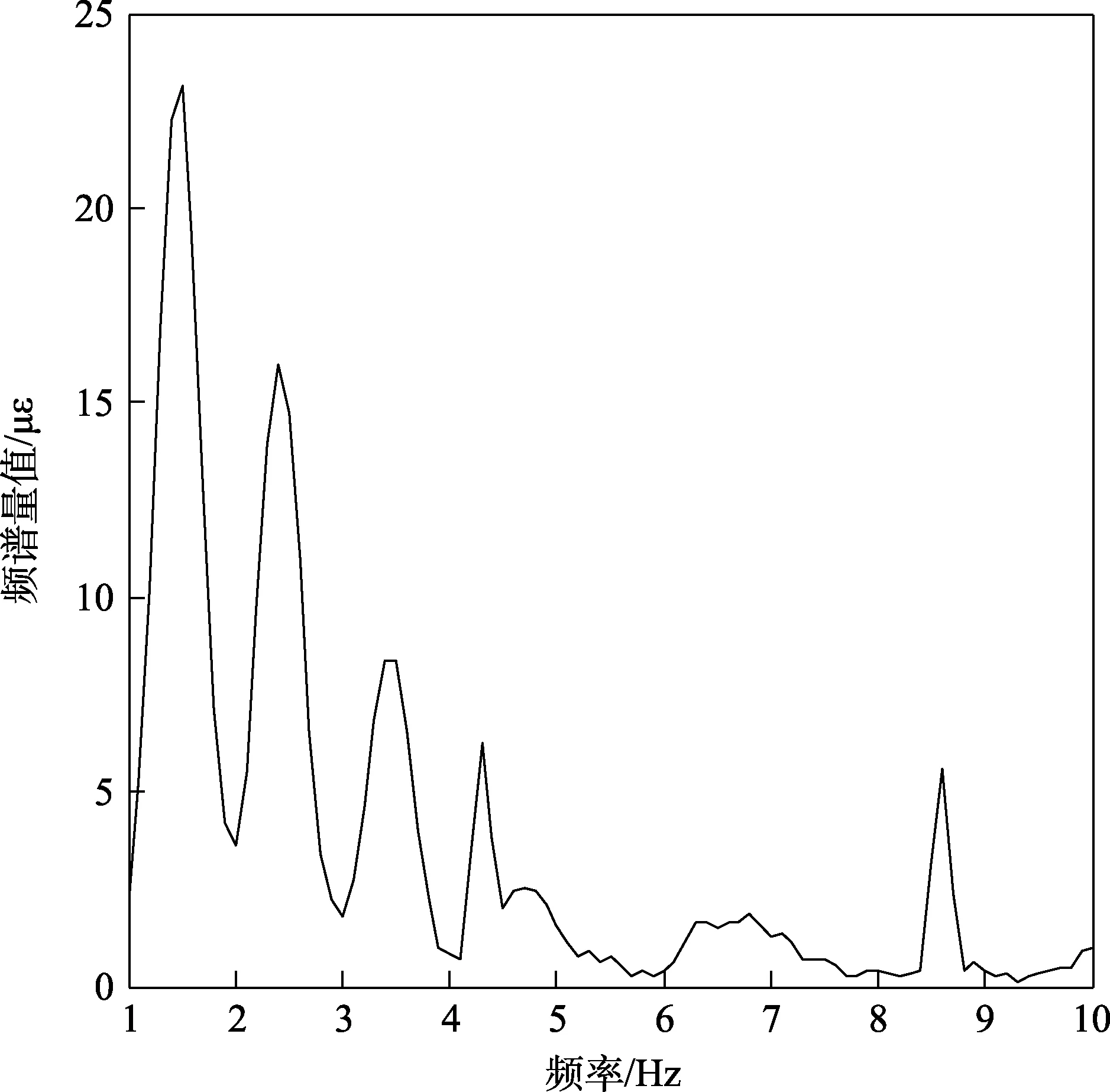

选择典型的旋翼处在横向变距角激励情况下的振动响应(如图11 和12 所示),可以看出,激励时直升机振动响应明显,可以充分得到相应的频谱。借助该系统,已成功开展了某直升机地面共振[19]、空中共振、旋翼及机体颤振、气动伺服弹性、飞行品质试飞和稳定裕度等试飞任务,支撑了多项直升机气动弹性[20]试飞难题的解决,为其设计鉴定提供依据。

图9 实验室仿真测试画面Fig.9 Test screen of laboratory simulation

图10 各向激励的激励信号时域图Fig.10 Time domain diagrams of excitation signals for different dimensions: a) longitudinal excitation; b) transverse excitation; c) total distance excitation; d) plane circular excitation

图11 主减机匣应变时域曲线Fig.11 Time domain curve for strain of main gear reducer casing strain

图12 主减机匣应变频谱Fig.12 Spectrum for strain of main gear reducer casing

7 结语

文中针对直升机复杂传动关系,首次采用多通道耦合激励输出信号技术,系统设计遵循 “国产化、智能化” 的设计理念,解决了直升机相关试飞科目中的关键技术,为有效降低试飞风险,提高试飞效率,缩短试飞周期,提供强有力的支持保障。同时系统设计考虑可扩展性和兼容性,既能满足某直升机试飞的需要,也可应用于其他型号的试飞任务。