催化裂解装置回炼不同模式碳四对丙烯及乙烯收率的影响

2020-10-03黄应禧冯兴钱堃中海石油宁波大榭石化有限公司浙江宁波315812

黄应禧 冯兴 钱堃(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

0 引言

某炼厂2.2Mt/a 催化裂解(DCC)装置采用中国石化石油化工科学院开发的DCC-plus 技术,以常压渣油和加氢尾油为原料,以乙烯、丙烯等低碳烯烃为目的产品,副产轻质芳烃等产品。DCC-plus 工艺采用双提升管+床层组合,以强化重质油的一次裂解反应和生成汽油烯烃的二次裂解反应。并耦合碳四馏分循环裂化技术,C4 馏分通过第二提升管进行回炼,不仅促进C4馏分转化生成低碳烯烃,同时将高温高活性催化剂输送至三反床层,降低油剂混合后温度,改善床层催化剂活性分布[1]。该炼厂催化裂解装置回炼C4 馏分可以是气体分馏装置脱丙烷塔底来的气分C4,也可采用MTBE 装置醚化反应后的醚后C4。笔者探究催化裂解装置回炼C4 转化生成丙烯及乙烯的反应机理,并通过标定结果探讨回炼不同模式C4 对丙烯及乙烯收率的影响。

1 反应机理研究

催化裂解反应主要遵循正碳离子反应机理[2],烯烃中碳碳双键从催化剂B 酸中心接受一个质子生成正碳离子,正碳离子发生β 位断裂,产生一分子烯烃和一分子新的正碳离子。丁烯在催化剂吸附于催化剂内孔道,与催化剂活性中心发生作用,生成丁烯正碳离子,丁烯正碳离子在催化裂解反应条件下,很难发生单分子裂化反应,因为β 位断裂直接生成甲烷正碳离子和丙烯需要跨过很高的能量壁垒。研究表明[3-5],回炼C4 催化裂解反应生成丙烯、乙烯历程如图1 所示,丁烯首先通过双分子反应机理二聚生成辛烯,辛烯吸附在催化剂活性中心形成吸附态正碳离子,然后发生β 位断键,生成丙烯和戊烯正碳离子,其中戊烯正碳离子还可以进一步裂化,生成乙烯和丙烯并释放一个质子。

图1 2-丁烯转化生成丙烯及乙烯反应历程

2 回炼不同模式碳四对丙烯及乙烯收率影响探讨

该炼厂催化裂解装置回炼C4 馏分可以是气体分馏装置脱丙烷塔底来的分气C4,也可采用MTBE 装置醚化反应后的醚后C4。为研究回炼不同模式碳四对丙烯收率的影响,装置于2019 年12 月24 日至29 日进行了标定,12 月24 日至26 日,催化裂解装置C4 回炼均来自气分装置,流量为24t/h;27 日至29 日,气分C4 降至16t/h,同时增加8t/h 醚后C4 回炼,总回炼量保持不变。

2.1 影响乙烯、丙烯收率因素

操作中影响乙烯、丙烯的收率主要有:原料油性质、催化剂活性、反应温度、三反藏量、轻汽油回炼量、C4 回炼量等[6]。要分析气分C4 与醚后C4 回炼对乙烯、丙烯收率的影响,需保证评定期间原料油性质稳定,各主要操作参数不变。

评定期间常压渣油为番禺原油所产的常压渣油,装置原料为常压渣油、加氢尾油、加氢柴油的混合原料,其配比为5:6:1,原料性质基本稳定,见表1。各操作参数保持平稳,未做任何调整,见表2。

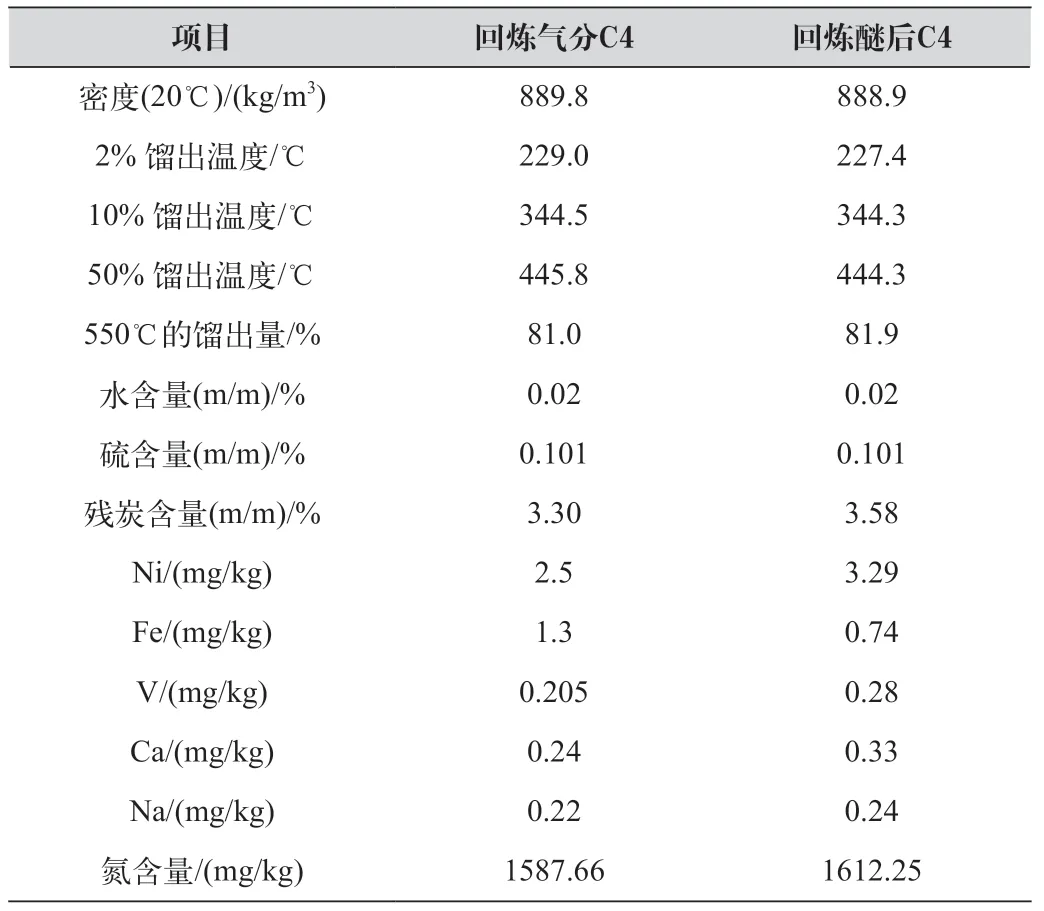

表1 12月24日-29日DCC装置混合原料性质数据

2.2 裂解干气和液化气组成

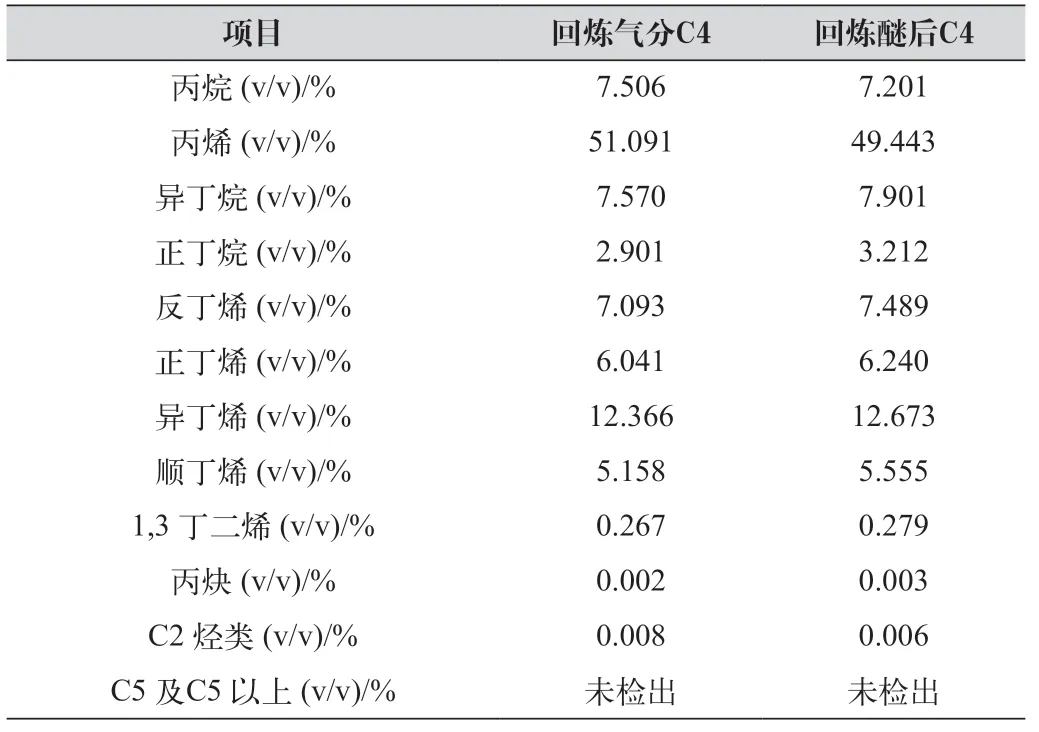

由表3 可以看出,回炼气分C4 时,液化气中丙烯含量平均值为51.09%;回炼醚后C4 期间,丙烯含量平均值为49.44%,液化气中丙烯含量降低了1.65%。

表2 12月24日-29日DCC装置主要参数

表3 DCC装置裂解液化气分析数据

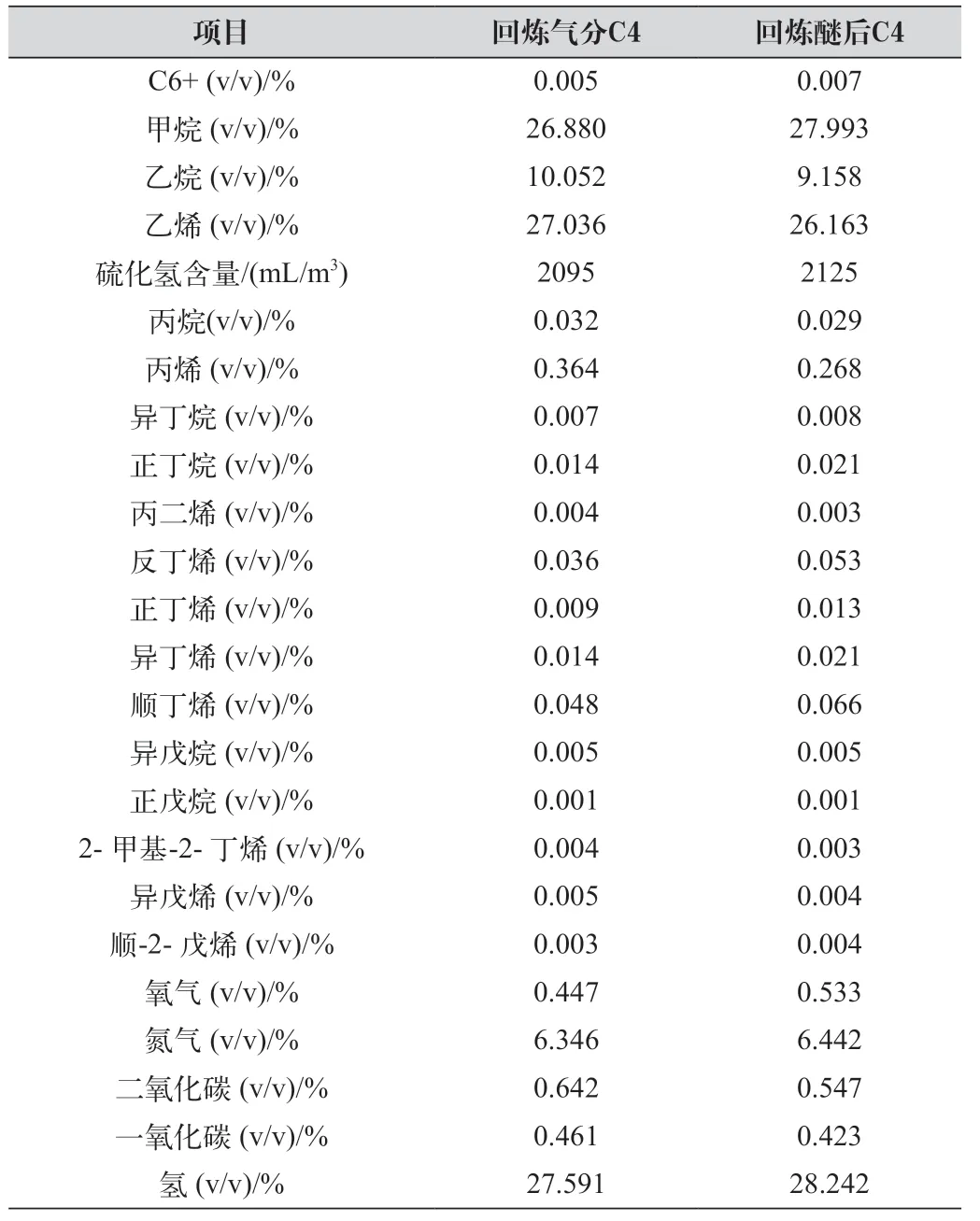

由表4 可以看出,回炼醚后C4 后,裂解干气中乙烯含量由27.036%降至26.163%,降低了0.873%;氢含量由27.591%增至28.242%,增加了0.651%。

表4 DCC装置裂解干气分析数据

2.3 装置产品收率

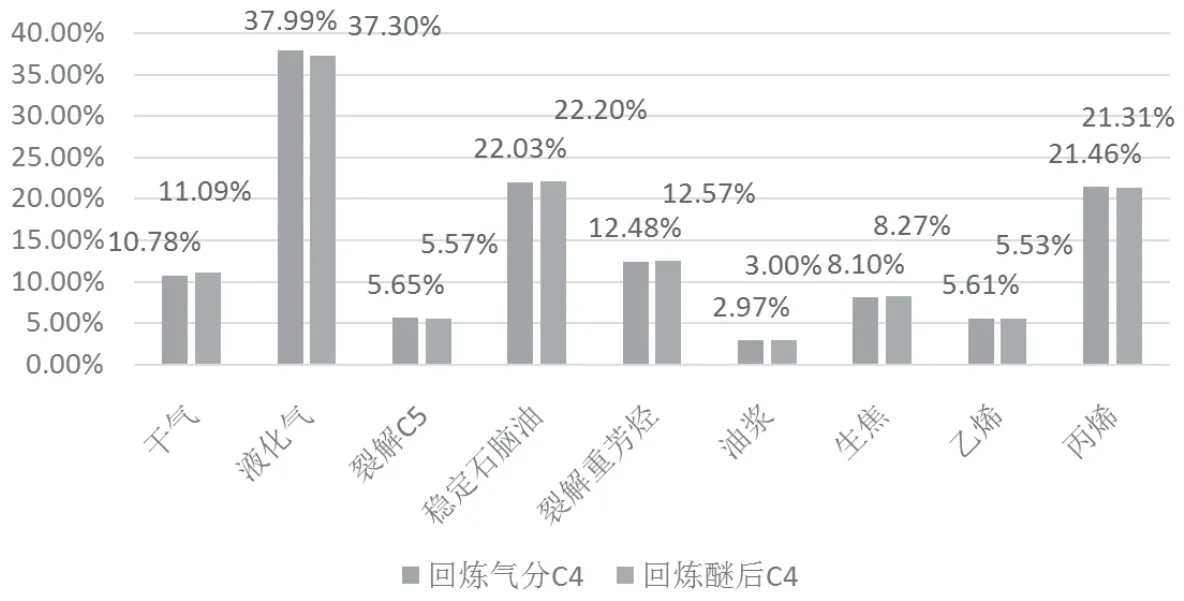

由图2 可以看出,回炼醚后C4 后,装置高附加值产品乙烯、丙烯收率都有所降低,其中乙烯收率由5.61%降至5.53%,丙烯收率由21.46%降至21.31%。

图2 标定期间DCC装置产品收率

2.4 原因分析

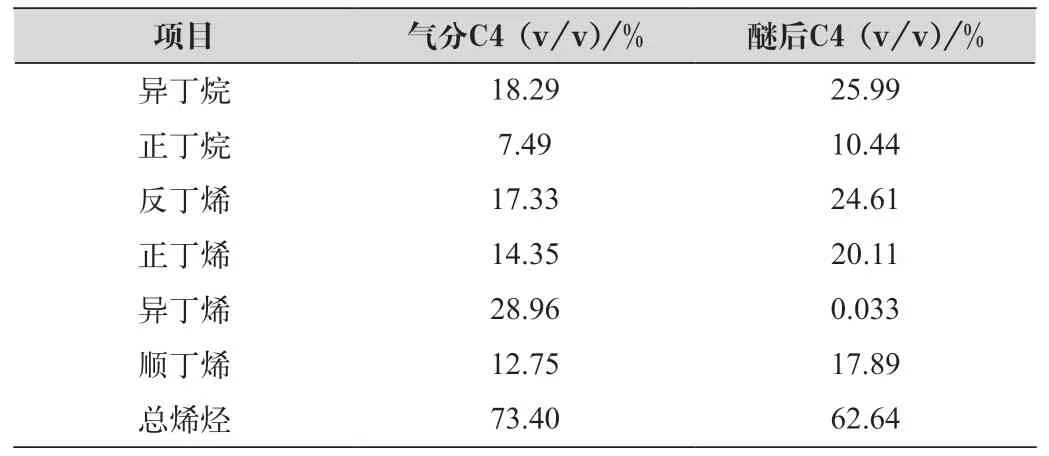

通过对回炼C4 反应生成低碳烯烃机理研究,丁烯首先通过双分子反应机理二聚生成辛烯,辛烯在酸性催化剂上再形成正碳离子,然后发生β 位断键,生成丙烯和戊烯,其中戊烯还可以进一步裂化,生成乙烯和丙烯。如表5 所示,醚后C4 中总烯烃含量较气分C4 中总烯烃含量减少了10.76v%,这是回炼醚后C4导致丙烯及乙烯收率降低的主要原因。

表5 回炼C4的主要组成数据

3 结语

回炼C4 催化裂解反应过程中,丁烯首先通过双分子反应机理二聚生成辛烯,辛烯在酸性催化剂上再形成正碳离子,然后发生β 位断键,生成丙烯和戊烯,其中戊烯还可以进一步裂化,生成乙烯和丙烯。

相比于回炼气分C4,回炼醚后C4 后,装置高附加值产品乙烯、丙烯收率都有所降低,其中乙烯收率由5.61%降至5.53%,丙烯收率由21.46%降至21.31%.