远红外制备甘薯生全粉对面团流变学特性影响

2020-09-30田双起张锦霞胡浩杰王新伟王彦波

田双起,张锦霞,胡浩杰,王新伟,王彦波

河南工业大学粮油食品学院(郑州 450001)

甘薯营养十分丰富,人体能有效地吸收其中的淀粉、可溶性糖、脂肪、蛋白质、各种矿物质及维生素。甘薯中必需氨基酸含量高,其中含有谷类中缺乏的赖氨酸,因此甘薯可与大米、面粉等搭配食用,从而使人体更加全面地吸收蛋白质。甘薯中也富含胡萝卜素和维生素C,可满足人体对维生素等的需要。另外,甘薯是一种碱性食品,摄入后可更好地调节人体酸碱平衡。

甘薯全粉可以保留新鲜甘薯的营养成分,在复水后营养与风味良好,且易于消化吸收。另外,甘薯全粉可作为食品添加剂来改善食品品质,这既丰富了膳食结构,也提高了日常生活品质。将甘薯制成全粉也可解决甘薯不易于储存、难以运输等难题。甘薯全粉的品质易受其加工过程的影响。甘薯中含有多酚氧化酶,因而甘薯在加工过程中会发生酶促褐变,甘薯中还原糖含量也较高,也易发生非酶促褐变。故在甘薯全粉的加工过程中采用恰当的护色技术极为重要。在加工过程中,机械剪切力或者干燥程度会导致甘薯全粉的细胞破碎度增大,淀粉游离率增高,营养成分损失较多,因而需要采用恰当的工艺来降低淀粉游离率。然而中国的甘薯全粉制备技术及设备都不够成熟,所以也需通过进一步研究加以完善。

因此,试验旨在制备出一种在远红外热风干燥条件下淀粉游离率相对较低的甘薯全粉,同时研究制备营养成分损失少、复水性好的甘薯全粉的工艺条件。甘薯全粉营养价值高、保健性强,将其添加到小麦粉中不仅可以提高甘薯全粉的利用率,也可以满足人们对营养的需求。所以,以探究不同比例甘薯生全粉与小麦粉混合之后的流变学特性也作为目的之一,通过对混合粉流变学特性研究,间接地对混合粉的蒸煮品质等食用品质进行预测,从而为更好地制作甘薯全粉类食品提供依据。

1 材料与方法

1.1 试验材料

甘薯(市售零散红心红薯);金苑特一粉(河南郑州金苑面业);抗坏血酸、无水葡萄糖(天津市大茂化学试剂厂);磷酸二氢钾、磷酸氢二钠、柠檬酸(天津市天力化学试剂有限公司);柠檬酸三钠(天津市福晨化学试剂厂);苯酚(天津市恒兴化学试剂制造有限公司);4-氨基安替比林(国药集团化学试剂有限公司);葡萄糖氧化酶、辣根过氧化物酶、淀粉葡萄糖酶(上海源叶生物科技有限公司)。

1.2 仪器与设备

远红外快速干燥箱(上海龙跃仪器设备有限公司);SD101-2AS电热鼓风干燥箱(南通华泰实验仪器有限公司);数显恒温水浴锅(金坛市华峰仪器有限公司);多功能粉碎机(永康市铂欧五金制品有限公司);标准检验筛(浙江上虞市五四仪器筛具厂);紫外分光光度计(上海美谱达仪器有限公司);分析天平(赛多利斯科学仪器有限公司);电子天平(常熟市佳衡天平仪器有限公)司;六目筛网(市购);B20-G搅拌机(广东恒联食品机械有限公司);拉伸仪(北京东孚公司);粉质仪(北京东孚公司)。

1.3 试验方法

1.3.1 甘薯全粉的制备工艺

挑选甘薯→清洗→去皮→切块→护色→远红外热风干燥→粉碎→过筛→成品

1.3.2 混合粉面团流变学特性测定试验设计

确定制备甘薯全粉的最佳工艺条件,在最佳的工艺条件下,制备出一批甘薯全粉。分别配制甘薯全粉占比5%,10%,20%,30%和40%的混合粉,测定面团的流变学特性(粉质特性、拉伸特性)指标。

1.3.3 甘薯生全粉淀粉游离率的测定

淀粉游离率是指溶解在过量的65.5 ℃蒸馏水中的淀粉含量。测定淀粉游离率的方法主要有蓝值法、酸解法、酶解法等。但蓝值法所测值易受支链与直链淀粉比例、所加乳化剂等的影响,酸解法灵敏度较低,酶解法测定步骤较为复杂。采用吕耀昌和张涛的自由淀粉测定法,此方法较为准确和简便。

1.3.4 粉质特性分析,按GB/T 14614—2006执行

粉质仪是国内外实验室用来测定含面筋质粉类物料粉质特性的主要仪器之一。经粉质仪得到粉质曲线,其中包含的各种特征值(吸水率、形成时间、稳定时间、弱化度及粉质指数等参数),主要反映面团中面筋强弱趋势,对指导生产加工具有重要意义,育种、制粉、烘焙行业中普遍用粉质曲线的指标来评价面团的耐揉混特性。粉质特性分析试验中,每个比例的样品各进行2次平行试验。

1.3.5 拉伸特性分析,按GB/T 14615—2006执行

操作中需注意用剪刀剪出1 500.1 g面团时应避免拉扯,以免破坏面团本身特性。置于拉伸仪中,将面团搓成圆柱体后醒发。由于甘薯生全粉中不含面筋蛋白,即谷蛋白和醇溶蛋白,所以随着混合粉中甘薯全粉占比的改变,混合粉面团的拉伸特性必定会有所改变。拉伸特性分析试验中,每个比例的样品各进行2次平行试验。

2 结果与分析

2.1 甘薯生全粉的单因素试验结果分析

2.1.1 不同干燥时间对甘薯生全粉淀粉游离率的影响

在60 ℃条件下,将10 mm厚度的甘薯块分别烘干7,8,9,10和11 h,淀粉游离率随时间变化趋势如图1所示。在干燥温度和切块大小一定时,甘薯生全粉的淀粉游离率随着干燥时间增长而增大,这可能是由于随着干燥时间增长,甘薯块干燥的越彻底、脆性也越大,所以放入粉碎机粉碎时,甘薯块细胞壁更易受损,游离出来的淀粉也越多。

如图1所示,干燥时间7 h时淀粉游离率最小,为23.41%,干燥时间8 h时淀粉游离率为24.17%,9 h时淀粉游离率为25.72%,可知干燥时间7~9 h时淀粉游离率上升趋势较为平缓;干燥时间10~11 h时,所测淀粉游离率升高较快,从10 h时的25.05%上升到11 h时的29.59%,这可能是由于干燥时间长于10 h时,甘薯细胞失水速度加快,使得甘薯细胞壁在粉碎时破碎加快,故干燥时间在10~11 h时淀粉游离率呈显著上升趋势。

图1 干燥时间对淀粉游离率的影响

2.1.2 不同干燥温度对甘薯生全粉淀粉游离率的影响

为了保证甘薯块都能烘干并且都能粉碎过筛,此项单因素研究中时间宜选用10 h。将10 mm厚度的甘薯块分别在48,52,56,60和64 ℃的温度下分别干燥10 h,淀粉游离率如图2所示。在干燥时间和切块大小一定时,随着干燥温度的升高,淀粉游离率呈上升趋势,其可能原因是:甘薯块表面水分的减少速度随着温度升高而加快,温度较高时,甘薯块表面水分过分蒸发,而甘薯块内部水分不能及时转移到表面被蒸发,导致甘薯细胞收缩变形严重、干裂破碎,温度越高,细胞变形破裂越严重,所以淀粉游离率越高。48 ℃时,淀粉游离率最低,为14.47%。与48 ℃相比较,52 ℃时的淀粉游离率显著上升到20.89%,温度高于52 ℃时,随着温度的升高,淀粉游离率的升幅也较大,56 ℃时淀粉游离率为23.25%,60 ℃时为25.05%,65 ℃时为27.94%。

图2 干燥温度对淀粉游离率的影响

2.1.3 不同切块大小对甘薯生全粉淀粉游离率的影响

为了保证所有大小的甘薯块都能烘干并且都能粉碎过筛,温度宜选用52 ℃。分别将7,8,9,10和11 mm厚度的甘薯块在52 ℃温度下干燥10 h,淀粉游离率随切块大小的变化趋势如图3所示。在干燥时间和干燥温度一定时,随着切块增大,淀粉游离率呈现降低趋势,这可能是由于在相同的粉碎时间下,甘薯块越小,被粉碎得越彻底,甘薯细胞壁的损伤程度越大,游离出来的淀粉含量也偏高,故随着甘薯块增大,淀粉游离率降低。

甘薯块厚度为7,8,9,10和11 mm时,所测定的淀粉游离率值分别为24.81%,22.94%,22.08%,20.89%和10.13%。

2.2 甘薯生全粉的正交试验结果分析

采用正交分析法对干燥时间、干燥温度、切块大小3个因素,取3个水平,进行正交优化试验。通过预试验和单因素试验发现,甘薯生全粉水分高于10%时流散性较差,故要尽量选取能使全粉水分降低至10%以下的干燥温度、时间及切块大小,同时为了得到淀粉游离率较低、品质较好的甘薯生全粉产品,各因素及水平选取的水平见表1。

图3 不同切块大小对甘薯生全粉淀粉游离率的影响

表1 因素水平表

由表2可知,制备甘薯生全粉的最佳工艺是A1B1C1,即干燥时间9 h,干燥温度52 ℃,切块大小8 mm,此时淀粉游离率最低,为13.97%。从极差可以看出,各因素对甘薯生全粉的淀粉游离率的影响从主到次依次为A、B、C,即干燥时间对淀粉游离率影响最大,干燥温度影响次之,切块大小影响最小。

表2 正交结果表

2.3 不同添加量的甘薯生全粉对面团流变学特性的影响

2.3.1 不同比例混合粉的粉质特性

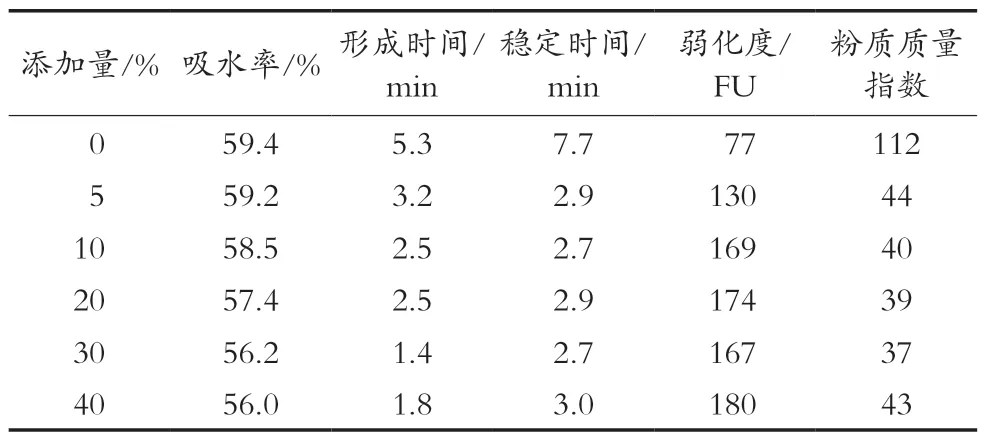

由表3可知,随着甘薯生全粉添加量的增加,混合粉面团的吸水率呈逐渐降低趋势,这与马名扬等[17]的研究结果相一致。甘薯生全粉添加量0~5%时,吸水率降低比较慢,添加量高于5%时,吸水率降低显著,添加量30%~40%时,吸水率下降幅度较小。这可能是由于:小麦粉中面筋蛋白质表面是亲水集团,水合能力很强,可吸收蛋白质自身质量2倍的水。加入甘薯生全粉后,混合粉中面筋蛋白质含量相对减少,导致吸水率降低;当混合粉中甘薯生全粉添加量较低时,对小麦粉中的面筋蛋白含量影响较小,吸水率降低慢;而添加量较高时,面筋蛋白含量降低幅度较大,吸水率降低也很显著;添加量30%或以上时,面筋网络结构已经被破坏到程度,所以吸水率降低幅度变小。

甘薯生全粉添加比例越高,面团的形成时间越短,即面筋网络形成的速度越快。这可能是由于混合粉中,甘薯全粉越多,面筋蛋白被稀释的程度越大,所以形成面筋网络所需要的时间越短。随着甘薯生全粉占比的增大,面团的稳定时间呈现先显著降低后趋于稳定的趋势,其原因可能是:混合过程中随着甘薯生全粉占比的增加稀释了面团的面筋,因而稳定性下降,降低到一定程度后,趋于平稳趋势。面团的稳定时间反映的是面团形成后耐受机械搅拌的能力,这是评价混合粉内在品质的一项重要指标。稳定时间长,意味着麦谷蛋白的二硫键结合牢固、不易打开。稳定时间越长混合粉筋力越强,面团韧性越好、操作性能越好;否则筋力越弱,操作性能越差。

弱化度可以反映面团的抗搅拌能力,弱化度指数越大,表明面团越弱且越易流变。甘薯生全粉添加量从0增加到10%时,面团弱化度从77 FU上升到169 FU,增幅比较显著。添加量大于10%时,弱化度指数的上升趋势趋于平稳。其原因可能是甘薯粉的加入对小麦粉中的蛋白质-淀粉复合体有一定破坏,从而也破坏了面筋蛋白,所以面团抗搅拌能力越来越弱,弱化度增大。粉质指数反映粉力的强弱,弱力粉的粉质质量指数低,强力粉的粉质质量指数高。小麦粉中加入甘薯粉后,混合粉的粉质特性显著改变,随着添加量的增大,粉质质量指数逐渐下降,粉质参数逐渐变差。

表3 不同比例混合粉粉质特性

2.3.2 不同比例混合粉的拉伸特性

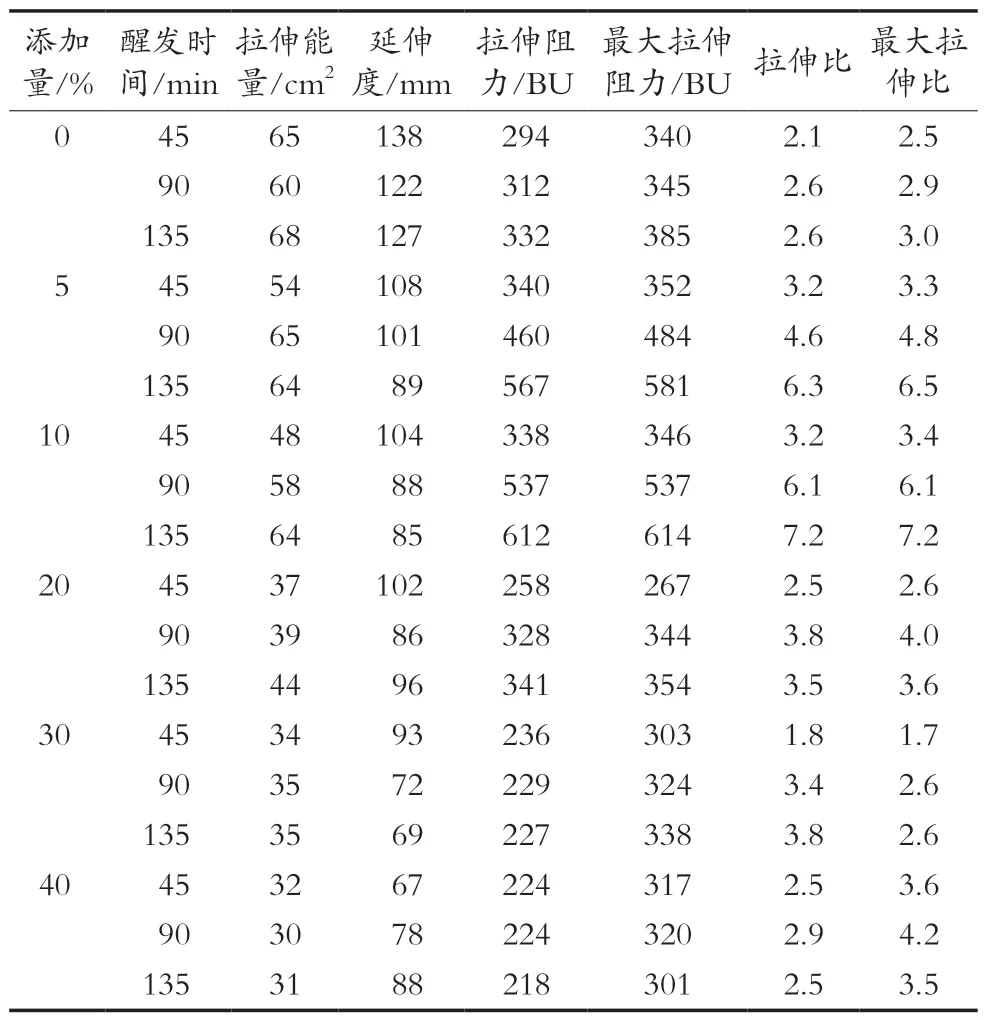

不同混合比例的混合粉拉伸特性测定结果见表4。甘薯生全粉添加量一定时,醒发时间越长,拉伸能量、拉伸阻力、拉伸比等指标越大,而延伸度越小。醒发时间45 min时,随着甘薯生全粉占比增大,拉伸面团所需的能量越低,从未添加甘薯生全粉时的65 cm2降低到甘薯生全粉添加量40%时的32 cm2,且添加量0~20%时降低较为显著,添加量20%~40%时降低较为缓慢;面团的延伸度也呈逐渐下降趋势,添加量5%时已从138 mm降至108 mm;面团的拉伸比和拉伸阻力都呈现先上升后下降的趋势。当醒发时间为90 min时,随着甘薯生全粉添加量的增加,拉伸能量、延伸度逐渐降低,拉伸比和拉伸阻力先上升后下降。醒发时间为135 min时,拉伸能量、延伸度、拉伸比和拉伸阻力等指标随甘薯生全粉添加量的变化趋势同45 min与90 min时的趋势。

表4 不同比例混合粉拉伸特性

总之,甘薯生全粉在混合粉中占比越高,面团的筋力越弱、拉伸性能越差,即面团越容易变软及流变、加工性能越差。甘薯生全粉添加量越高,用于拉伸的面团越黏、越不易成形。用甘薯生全粉占比较高的混合粉制作面包或馒头时会发生塌陷现象,瓤发黏,触感差,无弹性,故甘薯生全粉占比较高时不适合制作馒头或面包。在试验操作过程中,甘薯生全粉添加量40%时,面团已不好成形且较黏,会对拉伸试验的进行造成一定影响。

3 结论

试验以淀粉游离率为甘薯生全粉的品质评价指标,研究干燥时间、干燥温度、切块大小对甘薯生全粉品质的影响。通过单因素试验可知,干燥时间越长,干燥温度越高,切块越小,淀粉游离率越大,甘薯生全粉的复水性、营养价值越差。进而又通过正交试验研究干燥时间、干燥温度、切块大小对淀粉游离率的影响程度,并且得出远红外热风干燥制备甘薯生全粉的最佳工艺。结果表明,制备甘薯生全粉的最佳工艺是:干燥时间9 h,干燥温度52 ℃,切块大小8 mm;各因素对甘薯生全粉的淀粉游离率的影响从主到次依次为干燥时间、干燥温度、切块大小。在最佳工艺条件下制备出一批甘薯生全粉,使其以不同比例与小麦粉混合,探究甘薯生全粉添加量对面团流变学特性的影响。试验结果表明,混合粉中甘薯生全粉添加比例越高,粉质特性越差,面团筋力越弱,越易流变,处理性质越差。因此,在甘薯生全粉作为添加剂制作食品过程中,添加量越高,面条断条率可能越高,馒头面包弹性可能越差,饼干可能越难成形。但是在一定的添加量范围内可制作出风味、口感尚佳的面条、馒头和饼干,制作饼干时为了降低弹性、增强可塑性,对面筋蛋白的要求含量较低,甘薯生全粉可能在制作饼干方面应用更广。