基于可编程序控制器的压缩机堵转性能试验台报警系统

2020-09-30郭春阳周金伟苏以元林剑波

□ 郭春阳 □ 周金伟 □ 苏以元 □ 林剑波

1.广东白云学院 机电工程学院 广州 510080 2.中国电器科学研究院有限公司 广州 510800

1 设计背景

在工业生产中,低温环境多由制冷系统实现。压缩机是制冷循环系统的核心,一旦出现故障,不仅会使制冷系统受到损害,而且会造成环境污染[1]。压缩机在投入使用前,需要按照国家标准进行堵转、耐久性、制冷量等性能试验[2]。压缩机在正常运转时,受到外界因素影响导致转子卡死,转速骤降为零,引起电流瞬间升高,此时的电流就是堵转电流。按照国家标准,堵转试验有三种:初级耐久性试验、次级耐久性试验及缺相试验。压缩机只有通过以上三种试验,方可证明堵转性能合格。传统压缩机堵转性能试验台采用继电器控制系统,继电器控制系统工作效率低,易出现抖动现象[3-6],无数据自动记录功能,无法在监测到报警值后自动停机。以上三种不同类型的试验均需设定压缩机保护条件,防止由于系统故障引起试验台损坏及压缩机堵转引起压缩机烧毁,保护条件一般以过电流保护为原则[7]。由于电流表自带的报警功能不能分试验类别设置电流报警值,每一种试验需串联三个电流表至回路中,才可以确保堵转性能试验台的安全性,因此堵转性能试验台需要配置的电流表过多。

针对继电器控制系统存在的问题,笔者设计了基于可编程序控制器的压缩机堵转性能试验台报警系统。这一系统以可编程序控制器为核心控制器,压缩机回路中所配置的电流表、电压表、压力表、温度表、漏电保护装置与可编程序控制器的输入单元X接口连接,试验过程中测得的数值输入可编程序控制器进行处理。编写逻辑控制程序,通过控制系统实现不同试验类型共用配置的电流表、电压表、压力表、温度表,并动态监视控制程序的执行情况。当试验过程中发生故障报警时,将报警信号输入至触摸屏及可编程序控制器输出单元Y接口。触摸屏根据报警输入信号开启相应的报警灯,可编程序控制器根据报警输入信号发出停机指令,自动关停压缩机。所有仪表监测到的数值由可编程序控制器输出单元Y接口输入记录仪,可实现全部数据的实时采集,便于试验数值分析。

2 压缩机堵转性能试验台

压缩机堵转性能试验台如图1所示。试验台由电源、可编程序控制器控制系统、触摸屏、电压表、电流表、温度表、压力表、控制开关及漏电保护器等组成[8]。两工位测试平台可同时测试两台压缩机,电源为被测压缩机提供50 Hz/60 Hz三相380 V电压及50 Hz/60 Hz单相220 V电压。被测三相压缩机每相输出电流小于120 A,被测单相压缩机输出电流小于125 A。电流表串联至主回路中,电压表并联至主回路中,当电流、电压超过预设值时,信号传送至可编程序控制器,可编程序控制器执行报警。压力表及温度表串联至主回路中,当压力值、温度值超过预设值时,信号传送至可编程序控制器,可编程序控制器执行报警。所有测试数据均在记录仪中保存。

▲图1 压缩机堵转性能试验台

3 报警系统

可编程序控制器中的输入、输出单元有与检测和保护装置连接的接口[9-11]。可编程序控制器通过输入单元获取被控制设备的各种参数,将各种信息电平转换至可编程序控制器所能处理的标准电平。程序执行结果通过输出单元传送至被控制设备,驱动执行机构。

压缩机堵转性能试验台报警系统如图2所示,各保护及监测仪表作为输入源提供信号输入至可编程序控制器,可编程序控制器对信号处理后用于控制压缩机启停及试验启停。触摸屏采用GP2000型,通过RS 485通信接口与可编程序控制器连接。电流表、电压表采用A51000型,温度表采用SR94型,漏电保护选择自带漏电保护装置的断路器。电流表、电压表、温度表及漏电保护装置均配有RS 485通信接口,与可编程序控制器的输入单元X接口连接。可编程序控制器的输出单元Y接口连接控制开关、计时器、计数器、报警单元及记录仪,记录仪记录压缩机的试验数据。

▲图2 压缩机堵转性能试验台报警系统

4 触摸屏报警界面

可编程序控制器与触摸屏通过RS 485通信接口连接,触摸屏共有两个界面。操作界面可以选择堵转试验类型,设定试验时间和试验次数,显示试验时间及试验次数。可编程序控制器通过Y接口连接的报警单元包括蜂鸣器和指示灯,检测到故障时发出声响并亮灯,但无法准确判断报警类型。对此,在触摸屏中单独设置报警界面,使报警信号通过可编程序控制器输入触摸屏,可以直观地显示报警类型,根据报警类型对故障进行处理。点击声响停止按键,停止蜂鸣器发出的声响。当所有故障处理完毕后,点击报警解除按键,可以进行堵转试验。触摸屏和可编程序控制器的结合使试验台操作简便,可以准确判断报警并处理,提高了试验效率。触摸屏报警界面如图3所示。

▲图3 触摸屏报警界面

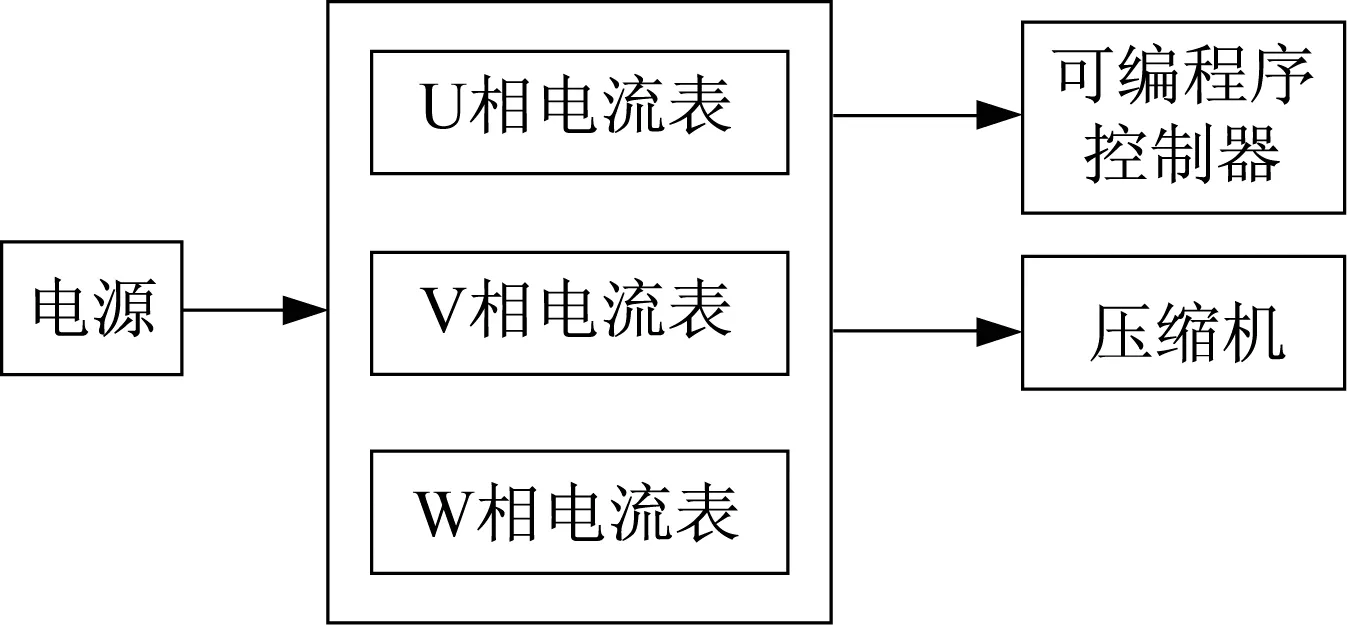

5 电流报警

压缩机堵转性能试验台电流报警原理如图4所示。试验台共配置三个电流表,依次与三相压缩机的U相、V相、W相串联接入电源。电流表自带通信接口,与可编程序控制器的X0接口连接。压缩机堵转性能试验台按照国家标准,需要进行耐久性试验及缺相试验。在上述两种试验中,电流表与可编程序控制器结合使用。在耐久性试验电流升高或降低时,判断故障并停机。在缺相试验U、V、W三相中缺少任意一相,且缺相电流为零时,压缩机也能够正常运转。电流表属性只存在一个电流上限值,不允许设定多个报警值。结合电流的局限性与试验要求,笔者对输入、输出接口进行分配,见表1。

▲图4 电流报警原理

表1 输入、输出接口分配

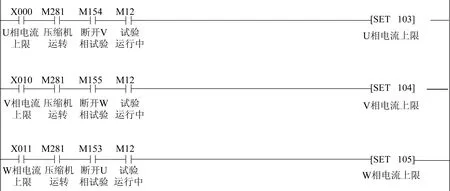

耐久性试验中,压缩机应该在规定时间内完成堵转试验。这一试验中,压缩机的电流值应为额定电流值,通过电流表测得压缩机电流值,并判定试验台是否正常运转。当电流高于所设置的标准值时,即可判定测试系统处于故障状态,可编程序控制器接收到电流表发出的过电流信号,执行压缩机停机程序,保护器断开。电流表串联于压缩机回路中,在试验过程中发现电流表检测电流不同步,三个电流表存在检测时间上的细微偏差,两个电流表读取到电流的时间偏差长于0.2 s。这种偏差虽然不影响检测结果,但是由于可编程序控制器扫描速度快于0.2 s,检测到一个电流表有升高值马上做出过电流保护判断,另外一个电流表也读取到升高值时,可编程序控制器已经发出停机指令。耐久性试验报警梯形图如图5所示。根据笔者以往试验经验,选择0.8 s作为压缩机保护器断开的时间界限,设置两个电流表持续0.8 s过电流时判断压缩机处于故障。如果0.8 s时保护器没有断开回路,依然过电流,那么可以说明压缩机堵转性能试验台处于故障运行状态。

▲图5 耐久性试验报警梯形图

缺相试验时,将三相压缩机中的U相、V相、W相人为断开一相,剩下两相连接至压缩机,人为干扰进行堵转试验。由于缺少一相,压缩机运转后电流瞬间升高,保护器断开,两个电流表显示堵转电流值,缺相电流表显示电流为零,可编程序控制器根据两个电流表电流升高次数来记录压缩机堵转次数。缺相试验梯形图如图6所示。

▲图6 缺相试验梯形图

断开V相试验时,检测U相电流作为故障判断依据,去掉V相电流所对应的输入端X10。断开W相试验时,检测V相电流为故障判断依据,去掉W相电流所对应的输入端X11。同理,断开U相试验时,检测W相电流为故障判断依据,去掉U相电流所对应的输入端X0。

6 数据记录

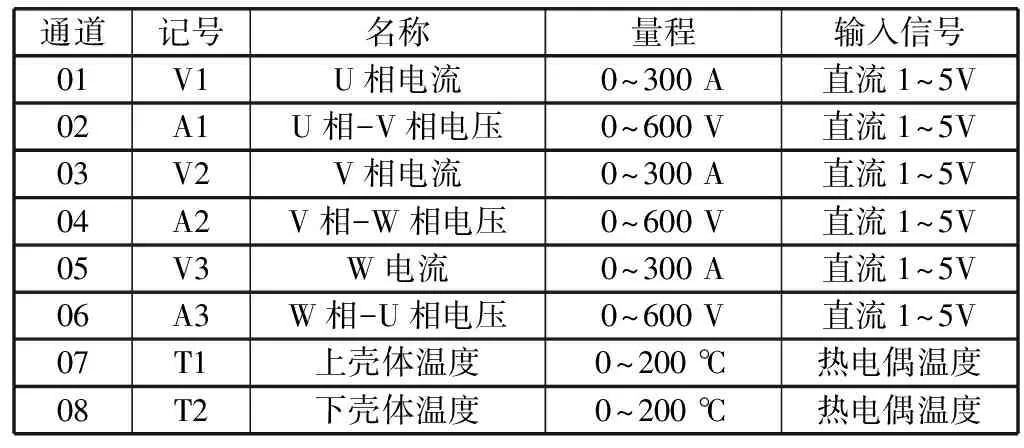

可编程序控制器程序编写完成后,进行堵转试验。压缩机堵转试验时间比较长,若要正确分析压缩机的试验情况,数据采集及其重要。传统的人工采集方式效率低,将电流、电压、温度信号由可编程序控制器输入记录仪,进而将试验中的所有数据保存下来,便于分析。记录仪采用DX1020型无纸记录仪,记录仪通道分配见表2,可对电流值、电压值、温度值进行准确记录。所记录的试验数据曲线如图7所示,试验表明约1.5 h内电压值始终保持在220 V±5 V,电流值在压缩机运行期间保持在120 A±5 A,其间无报警出现,证明程序可行,未出现误判断报警的现象。

▲图7 试验数据曲线

表2 记录仪通道分配

7 结束语

压缩机堵转性能试验台采用所设计的基于可编程序控制器的报警系统,可准确判断试验故障,及时停止试验台运转,提高压缩机堵转性能试验台的测试效率,使压缩机保持在良好的工况下运行。

[9] 王瑞丰,田梦君,陈华.触摸屏结合PLC在压缩机性能测试系统中的应用[J].制造业自动化,2006,28(4):58-60.