CuO-CeO2/MOx-Al2O3催化剂催化CO氧化性能的研究

2020-09-30申宏鹏黄金花李磊叶丽萍2金政伟杨丙星2

申宏鹏,黄金花,李磊,叶丽萍2,,金政伟,杨丙星2,

(1.国家能源集团宁夏煤业有限责任公司 煤炭化学工业技术研究院,宁夏 银川 750411;2.宁夏煤基合成树脂高值化 产业技术协同创新中心,宁夏 银川 750411;3.聚烯烃催化技术与高性能材料国家重点实验室,上海 200062; 4.上海化工研究院有限公司,上海 200062)

随着聚烯烃新工艺、高效聚合催化剂的推广应用,对单体烯烃中的CO杂质含量提出了更高的要求(0.03 mL/m3以下)[1-4]。工业上通常采用低温催化CO氧化法脱除烯烃原料中的微量CO杂质[5],催化剂主要包括贵金属和非贵金属两大类,由于贵金属价格昂贵且储量有限,以CuO为代表的非贵金属催化剂得到了广泛研究[6-8]。研究表明,CeO2的可逆氧化还原能力使得CuO-CeO2催化剂体系具有较好的催化CO氧化活性[9-15]。

因此,本文以廉价的拟薄水铝石为原料,通过等体积浸渍法制备CuO-CeO2/γ-Al2O3催化剂,并选取稀土元素Ce、La及碱土元素Zr对γ-Al2O3载体进行改性,重点研究助剂改性以及助剂添加量对催化剂结构和催化CO氧化活性的影响。

1 实验部分

1.1 试剂与仪器

六水硝酸铜、五水硝酸铈、六水硝酸镧、五水硝酸锆均为分析纯;拟薄水铝石,由山东淄博诺达化工有限公司提供;实验用水均为自制去离子水。

DHG-9030电热鼓风干燥箱;SYX-4-10马弗炉;V-Sorb 2800TP比表面积及孔径分布测试仪;FineSorb-3010C全自动化学吸附仪;Merlin Compact型扫描电子显微镜;固定床微型反应器,北京拓川石化评价装置技术开发有限公司;Agilent GC 6890N气相色谱仪。

1.2 催化剂制备

以拟薄水铝石为前驱体,在马弗炉中经 750 ℃ 焙烧6 h得到γ-Al2O3载体,经研磨、筛分,选取 60~80 目,备用。采用等体积浸渍法制备Ce、La、Zr改性γ-Al2O3载体,测量γ-Al2O3载体的吸水量,配制一定浓度的硝酸铈/硝酸镧/硝酸锆溶液,浸渍到γ-Al2O3载体上,静置晾干后,在110 ℃下干燥12 h,再经750 ℃焙烧6 h,得到助剂改性γ-Al2O3载体(记为MOx-Al2O3,下同)。然后,测量MOx-Al2O3载体的吸水量,按照mCuO/m(MOx+Al2O3)=3%且mCeO2/m(MOx+Al2O3)=7%,分别配制硝酸铜、硝酸铈溶液,混合均匀后,按上述方法进行等体积浸渍,经静置晾干、干燥后,400 ℃焙烧6 h,得到CuO-CeO2/MOx-Al2O3催化剂。

1.3 催化剂表征

采用比表面积及孔容孔径分布测试仪对催化剂的物化性质进行分析,利用氢气程序升温还原(H2-TPR)对催化剂的氧化还原性能进行测试,通过扫描电镜(SEM)观察催化剂样品的表面形貌。

1.4 催化剂活性评价

催化CO氧化活性评价是在Ф16 mm × 4 mm × 800 mm的不锈钢管制成的固定床反应器中进行,催化剂装填量为3 mL,与同粒度的石英砂以等体积比例稀释后进行装填。气相原料气为3%CO+3%O2+94%N2,体积空速为2 000 h-1,反应压力为常压,反应温度为100 ℃,反应产物经气相色谱仪进行在线分析。

2 结果与讨论

2.1 助剂对CuO-CeO2/Al2O3催化剂催化CO氧化性能的影响

本课题组前期研究结果发现[16],在反应温度为100 ℃、反应压力为常压,气相体积空速为2 000 h-1,原料气中CO含量为3%的条件下,CuO-CeO2/Al2O3催化剂上CO转化率只有36.9%,因此,为了提高催化CO氧化活性,采用Ce、La、Zr三种助剂对γ-Al2O3载体进行改性,得到CeO2-Al2O3(mCeO2/mAl2O3=3%)、La2O3-Al2O3(mLa2O3/mAl2O3=3%)、CeO2-ZrO2-Al2O3(mCeO2/mAl2O3=2.1%,mZrO2/mAl2O3=0.9%),La2O3-ZrO2-Al2O3(mLa2O3/mAl2O3=2.1%,mZrO2/mAl2O3=0.9%)载体。

2.1.1 BET结果 表1为不同MOx-Al2O3载体的物化性质。

表1 MOx-Al2O3载体的物化性质Table 1 Physicochemical properties of MOx-Al2O3 supports

由表1可知,与γ-Al2O3载体相比,助剂改性得到的MOx-Al2O3载体的比表面积均有一定程度的增加,而孔容积和孔径无明显变化。这是由于助剂的添加,阻止了γ-Al2O3载体烧结和表面扩散,抑制其转变为α相,有效稳定γ-Al2O3载体,提高载体的比表面积,进而促进载体表面活性组分的高度分散[17]。与其他助剂相比,La2O3-ZrO2共同改性得到的La2O3-ZrO2-Al2O3载体具有相对较大的比表面积(151.8 m2/g)。

2.1.2 H2-TPR结果 图1为CuO-CeO2/MOx-Al2O3催化剂的H2-TPR谱图。

图1 CuO-CeO2/MOx-Al2O3催化剂H2-TPR谱图Fig.1 H2-TPR profiles of CuO-CeO2/MOx-Al2O3 catalysts

由图1可知,CuO-CeO2/Al2O3催化剂在200 ℃处存在一个较宽泛的还原峰,该还原峰归属为表面高分散CuO颗粒和与CeO2相互作用的高分散CuO的还原[18];与CuO-CeO2/Al2O3催化剂相比,CuO-CeO2/MOx-Al2O3催化剂具有较大的还原峰,这表明助剂的加入提高了载体表面高分散的CuO含量。与其他助剂相比,CeO2助剂的加入能够有效降低催化剂的还原温度,CuO-CeO2/CeO2-Al2O3催化剂的还原峰峰顶温度为192 ℃,低于CuO-CeO2/Al2O3催化剂的还原峰温度。由此可以得出,CeO2助剂的加入,使活性组分与γ-Al2O3之间的相互作用发生了变化[15,19],改善了活性组分CuO在CeO2-Al2O3上的分散状态,有助于提高载体表面高分散的CuO含量,增加表面的活性物种数量,催化剂的催化氧化性能得到了提高。

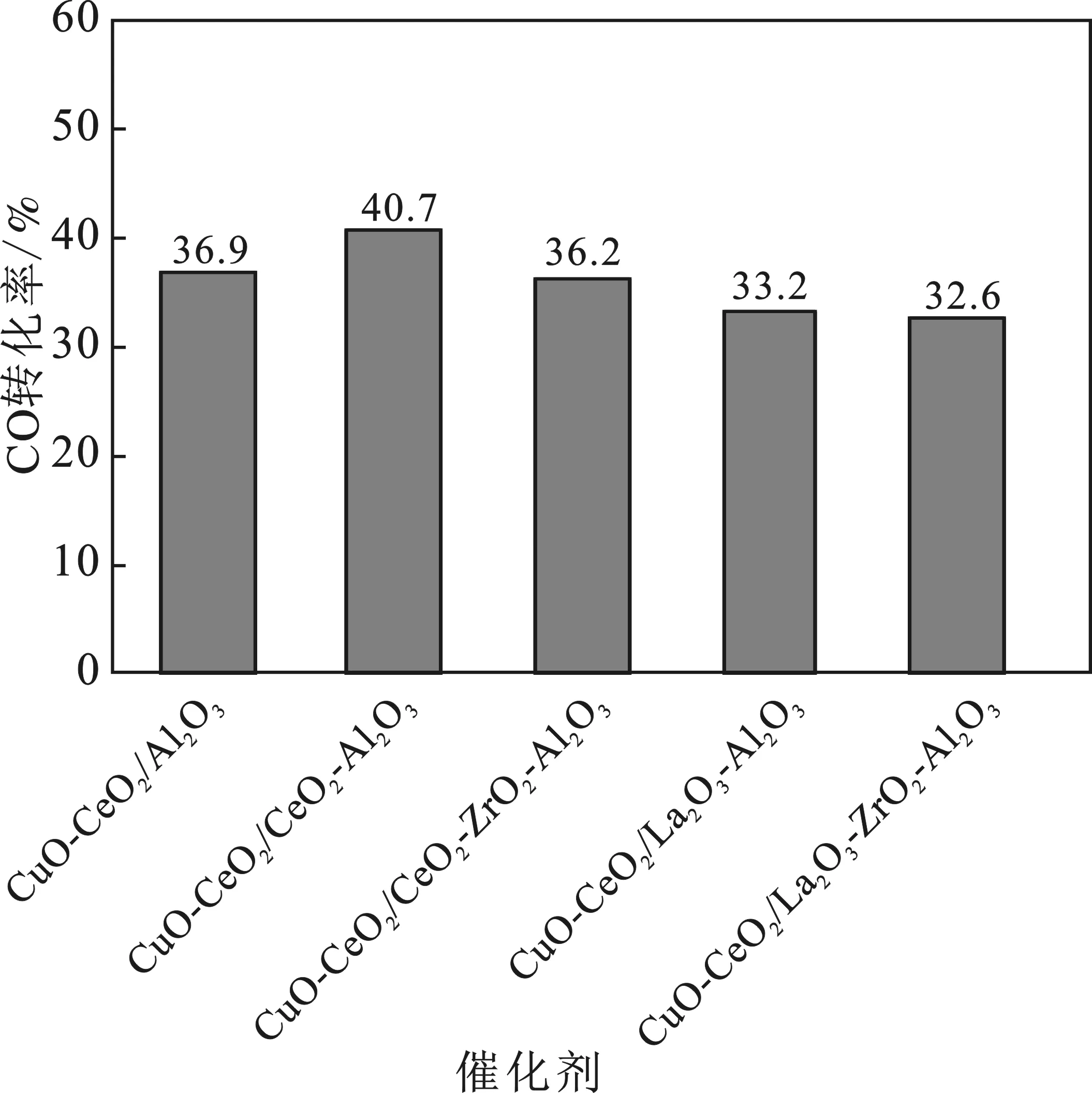

2.1.3 催化CO氧化活性结果 图2为CuO-CeO2/MOx-Al2O3催化剂催化CO氧化反应活性。

图2 CuO-CeO2/MOx-Al2O3催化剂催化CO氧化反应活性Fig.2 Performances of CuO-CeO2/MOx-Al2O3 catalysts for carbon monoxide catalytic oxidation

由图2可知,与CuO-CeO2/Al2O3催化剂相比,CuO-CeO2/CeO2-Al2O3催化剂上具有相对较高的CO转化率(40.7%),而其他助剂改性得到的CuO-CeO2/MOx-Al2O3催化剂上CO转化率均有一定程度的降低。结合BET和H2-TPR结果可知,助剂改性γ-Al2O3载体,有助于提高载体的稳定性,减少比表面积的损失,但是催化剂的比表面积不是催化CO氧化活性的决定性因素;与其他助剂相比,CeO2助剂的加入增加了载体表面高分散CuO数量,提高催化剂的氧化还原性能,进而促进催化CO氧化活性的提高。因此,优选CeO2助剂对γ-Al2O3载体进行改性。

2.2 CeO2助剂添加量对催化CO氧化性能的影响

为了进一步考察CeO2助剂添加量对CuO-CeO2/CeO2-Al2O3催化剂的结构及催化CO氧化反应活性的影响。本节选取CeO2-Al2O3载体中mCeO2/mAl2O3=3%,5%,10%,15%,20%,30%,并以未改性的γ-Al2O3载体作为对比,对CeO2助剂添加量进行优化。

2.2.1 BET结果 表2为不同CeO2助剂添加量改性得到的CeO2-Al2O3载体的物化性质。

表2 CeO2-Al2O3载体的物化性质Table 2 Physicochemical properties of CeO2-Al2O3 supports

由表2可知,随着CeO2助剂添加量的增加,CeO2-Al2O3载体的比表面积先增加后减小,孔容积呈逐渐减小的趋势,孔径无明显变化。当CeO2助剂添加量为3%时,CeO2-Al2O3载体具有较大的比表面积(134.5 m2/g)。这是由于随着CeO2助剂含量的进一步增加,更多的硝酸铈盐类渗透到γ-Al2O3载体孔道里,经焙烧后,在其表面上形成分散比较均匀的金属氧化物,使得比表面积下降[20]。当添加量达到15%以上时,CeO2助剂在γ-Al2O3载体表面形成堆积,无法均匀分散,使得孔道堵塞,进而导致CeO2-Al2O3载体的比表面积和孔容积显著降低。

2.2.2 SEM结果 图3为不同CeO2助剂添加量改性得到的CeO2-Al2O3载体的微观结构图。

由图3可知,γ-Al2O3载体的微观结构为层状或褶皱的片层结构,通过对比可以发现,当CeO2助剂添加量低于15%时,CeO2助剂能够在γ-Al2O3表面均匀分散,颗粒较小,但当CeO2助剂添加量增加至 20%及以上时,CeO2助剂在γ-Al2O3载体表面形成堆积,出现团聚现象,形成较大的颗粒,显著降低分散度,进而堵塞γ-Al2O3载体孔道,这与BET结果相一致。

图3 CeO2-Al2O3载体的SEM图Fig.3 SEM spectra of CeO2-Al2O3 supports a.0;b.3%;c.5%;d.10%;e.15%;f.20%;g.30%

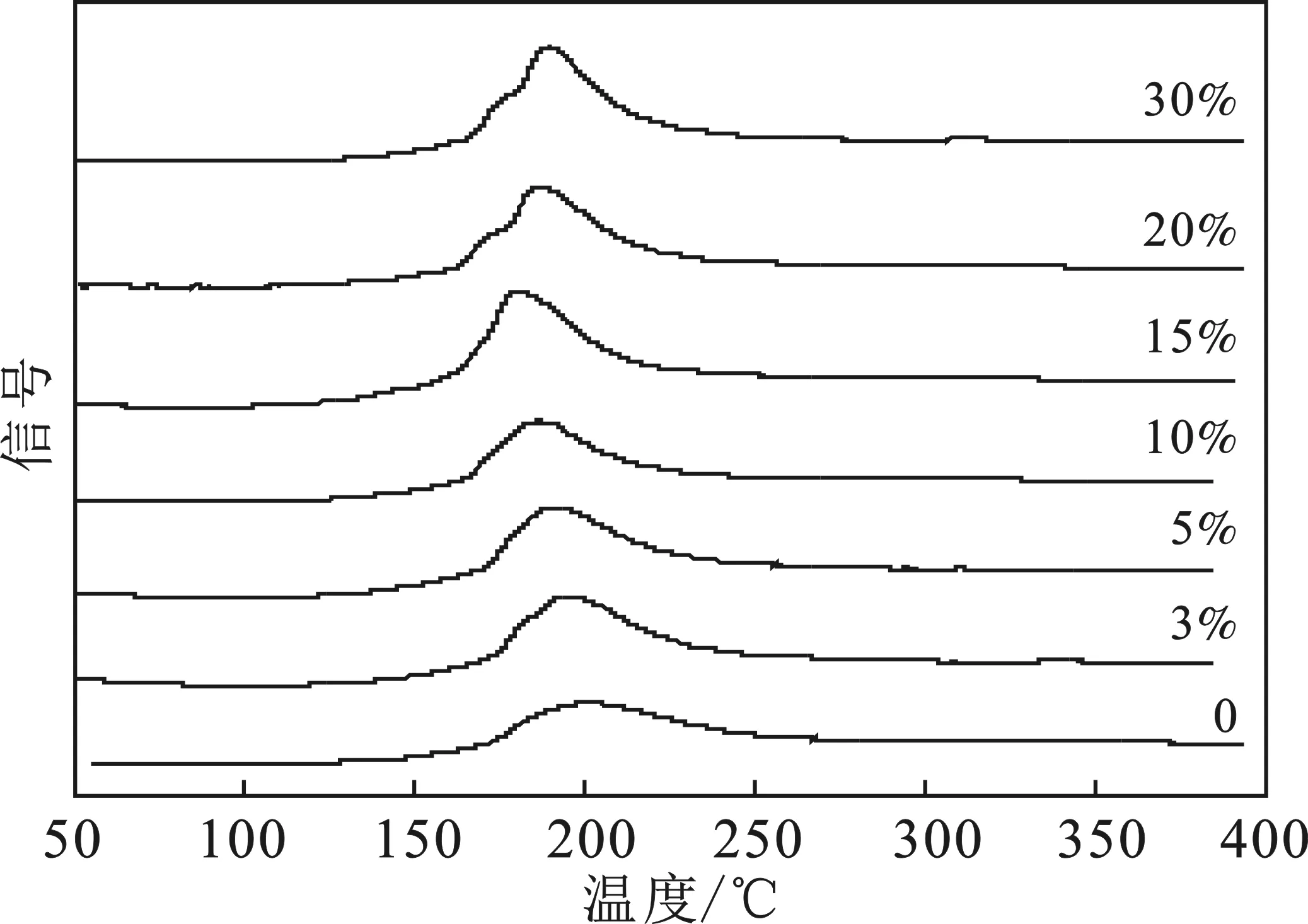

2.2.3 H2-TPR结果 图4为不同CeO2助剂添加量制得的CuO-CeO2/CeO2-Al2O3催化剂的H2-TPR谱图。

图4 CuO-CeO2/CeO2-Al2O3催化剂的H2-TPR谱图Fig.4 H2-TPR profiles of CuO-CeO2/CeO2-Al2O3 catalysts

由图4可知,随着CeO2助剂添加量的增加,催化剂还原峰先往低温方向漂移,然后再往高温方向漂移,当CeO2助剂添加量为15%时,CuO-CeO2/CeO2-Al2O3催化剂的还原峰温度相对较低(181 ℃)。

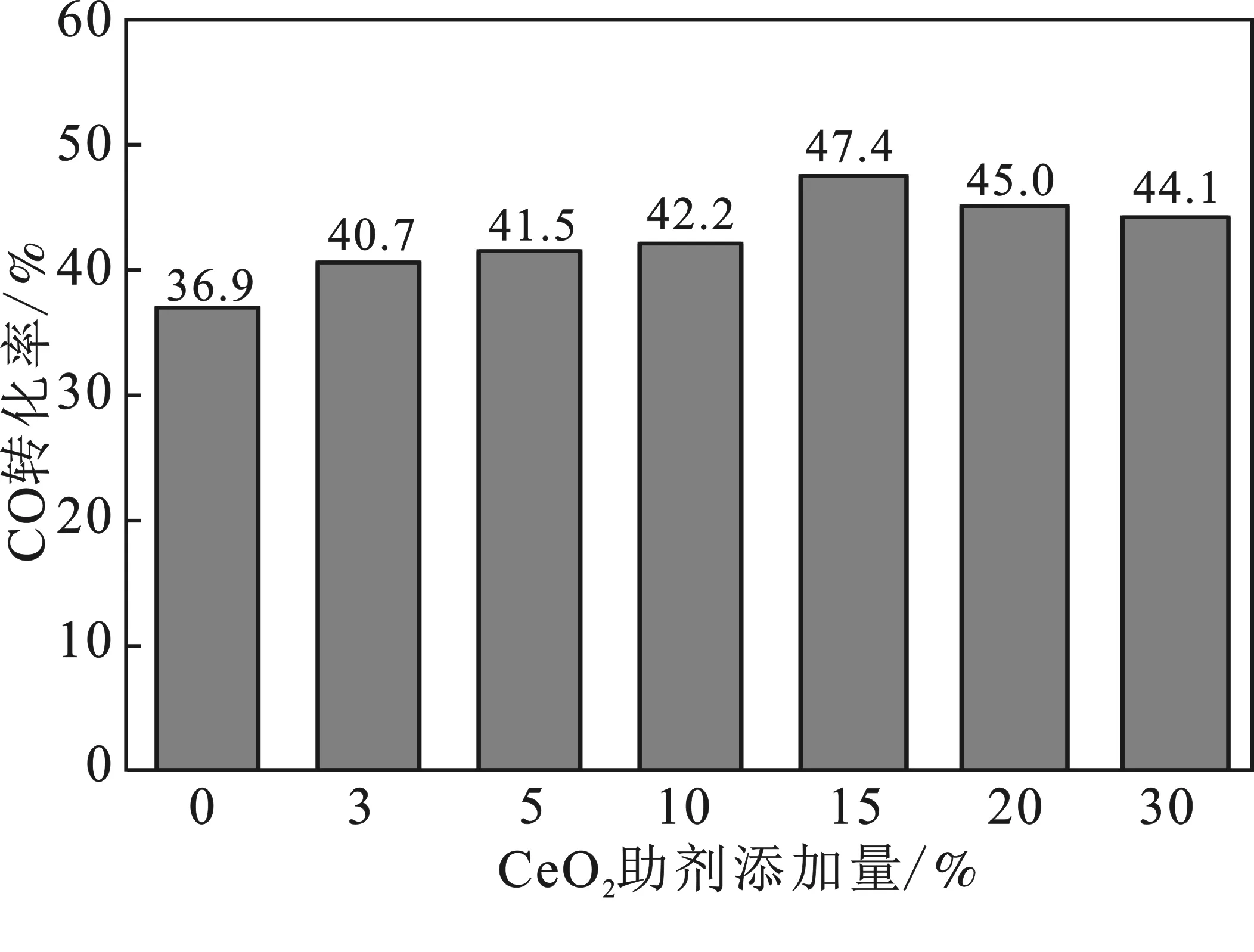

2.2.4 催化CO氧化反应活性评价 图5给出了不同CeO2助剂添加量制得的CuO-CeO2/CeO2-Al2O3催化剂催化CO氧化反应活性。

图5 CuO-CeO2/CeO2-Al2O3催化剂催化CO氧化反应活性Fig.5 Performances of CuO-CeO2/CeO2-Al2O3 catalysts for carbon monoxide catalytic oxidation

由图5可知,与CuO-CeO2/Al2O3催化剂相比,CeO2助剂的加入促进催化CO氧化活性的提高,并且随着CeO2助剂添加量的增加,CO转化率呈先增加后减小的趋势,当CeO2助剂添加量为15%时,催化剂上CO转化率最高,为47.4%。

结合BET、SEM、H2-TPR等可以得出,当CeO2助剂添加量为15%时,CeO2-Al2O3载体具有适宜的比表面积、孔容积,CeO2助剂在γ-Al2O3载体表面均匀分散,没有明显的团聚现象,催化剂的还原峰温度相对较低,具有较好的氧化还原性能,因此,该催化剂具有较高的催化CO氧化活性。

3 结论

以γ-Al2O3为载体,通过Ce、La、Zr助剂对载体进行改性,采用等体积浸渍法制CuO-CeO2/MOx-Al2O3催化剂,考察助剂种类及助剂含量对催化剂结构和催化CO氧化活性的影响,结合催化剂表征和活性评价结果,得出如下结论:

(1)与γ-Al2O3载体相比,Ce、La、Zr助剂的加入,有助于提高γ-Al2O3载体的稳定性,减少比表面积的损失;与其他助剂相比,CeO2助剂的加入增加载体表面高分散CuO物种数量,提高催化剂的氧化还原性能,进而促进催化CO氧化活性的提高。

(2)当CeO2助剂添加量为15%时,CeO2-Al2O3载体具有适宜的比表面积、孔容积,CeO2助剂在γ-Al2O3载体表面均匀分散,催化剂具有较高的分散度和较好的氧化还原性能,因此,该催化剂具有较高的催化CO氧化活性。

(3)在反应压力为常压,反应温度为100 ℃,气相体积空速为2 000 h-1,原料气组成为3% CO+3% O2+94% N2的反应条件下,CuO-CeO2/CeO2-Al2O3催化剂上CO转化率可达47.4%。