攀钢钛渣副产半钢利用现状及发展方向

2020-09-30张峰

张 峰

(攀钢集团钛业有限责任公司钛冶炼厂,四川攀枝花617000)

钛渣主要用于钛白粉、海绵钛和电焊条等行业。近年来随着我国钛白和海绵钛工业的快速发展,其产能已双双跃居世界第一,同时消费量也在不断地增长,作为这两个行业的主要原料钛渣的需求量也在迅速增加[1]。

钛渣的生产方法主要是电炉熔炼法,这种方法是将钛精矿与固体还原剂混合加入电炉中进行还原熔炼,钛精矿中铁的氧化物被选择性地还原为金属铁,而钛的氧化物被富集在炉渣中,经渣铁分离获得钛渣和副产品金属铁[2]。冶炼钛渣副产品金属铁的含碳量处于钢和生铁之间,也被称为半钢[3]。半钢的有效利用对提高钛渣生产的整体经济性有着重要影响,世界各大钛渣生产厂都十分重视副产品半钢的综合利用,如加拿大魁北克铁钛公司(QIT)用于生产优质生铁、钢坯、铁粉和钢粉,南非里查兹湾矿物公司(RBM)经喷吹处理后浇铸成生铁,挪威Tinfos钛铁公司(TTI)在摇包内进行脱硫处理得到优质生铁[4]。

攀钢从2006年引进乌克兰钛渣冶炼技术,分期建成了3台25.5 MVA大型钛渣电炉,以钛精矿和焦炭为主要原料熔炼Ti O2品位74%以上的钛渣,副产品半钢为60 kt/a。因此,为了提高钛渣生产的经济和社会效益,有必要开展对半钢的增值利用研究。

1 半钢主要化学成分及特点

半钢的主要化学成分见表1,它具有以下特点:

表1 半钢的主要化学成分(%)Table 1 The main chemical compositions of semi-steel

(1)难去除的杂质元素含量低,其中As、Sn、Pb、Sb、Bi五元素含量和小于0.005%,Ni、Cu、Mo、W元素含量和小于0.05%。

(2)Si、Mn、P元素含量低。

(3)C元素含量为1.80%~2.20%,介于钢和生铁的碳含量之间。根据液相线温度、固相线温度计算公式[5]可求出,半钢的固液两相区宽度为210~220 K,凝固过程经历的时间比较长。

(4)S元素含量偏高。

钛渣电炉的平均冶炼周期为8~10 h,每次排半钢量为28~32 t,出炉半钢温度1753~1793 K,钛渣冶炼工艺决定了半钢是间歇式出炉。

2 半钢利用技术研究现状

为了高效地利用半钢资源,提高其价值,促进钛产业的发展,2014年新建了半钢循环利用项目,主要生产设备有1座交流电弧炉、2座钢包精炼炉、1座真空处理炉,以及一条钢锭、铸钢件生产线,2017年新增一台铸铁机。根据半钢的特点和生产控制、品种开发的难点,开展了一系列的技术研究,如电炉超低磷控制、VD深脱碳、LF铁水增碳、铁水炉渣脱硫等等,并取得了较大的突破。

2.1 电炉超低磷控制

在原料纯铁的生产过程中,多数顾客要求产品磷含量≤0.004%,则电炉出钢时w[P]需达到0.0025%以下,以确保交货条件。

影响炼钢脱磷反应的主要因素有炉渣碱度、w(FeO)、温度、渣量等。提高碱度,是加强脱磷的必要条件,(Ca O)可强降低γP2O5,如果Ca O加入过多,则炉渣的黏度增加,流动性减弱,反而降低脱磷效率,一般碱度维持在3~4为宜[6]。脱磷反应是强放热的(△H0=-384kJ/mol),低温有利于脱磷,但并非温度越低越好。(P2O5)的活度系数降低的临界温度为1783 K,在实际电炉生产中,要考虑到炉渣应具有一定的流动性,合适的前期脱磷温度应为中温1823~1853 K[7]。

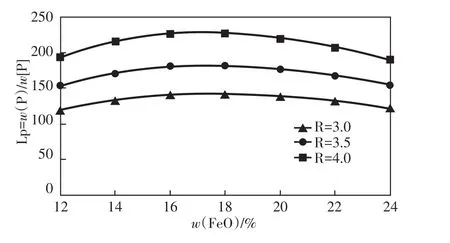

利用熔渣的磷容量模型计算出[8],在温度1838 K,R=3~4时,w(FeO)对磷分配系数L P的影响,如图1所示。可见,电炉前期脱磷w(FeO)控制在16%~18%较为合理。

图1 在1838K时LP与w(Fe O)的关系Fig.1 The relationship bet ween LP and w(FeO)at 1838K

电炉前期脱磷,选取温度1838 K、R=3.5、w(FeO)17%,运用熔渣的磷容量模型计算出磷分配系数L P为181;电炉后期脱磷,选取温度1973 K和表8中的终渣成分计算出磷分配系数L P为84。当L P一定时,渣量与w[P]的关系式为[9]:

式中,w[P]0为磷在钢液中的初始质量分数,%;w(P)0为磷在渣中的初始质量分数,%,取0.05;w[P]e为磷在钢液中的最终质量分数,%;λ为渣比,%;L P为磷分配系数。

由式(1)计算出,在电炉前期初始磷0.023%脱至0.005%,渣比为2.1%,换渣后重新造渣继续脱磷,电炉后期渣比大于1.6%,出钢磷就可以控制在0.0025%以下。

通过对温度、炉渣碱度、w(FeO)、渣量等因素的控制,电炉前期主脱磷,后期深脱磷,使电炉出钢磷含量稳定在0.0025%以下,如图2所示。

图2 电炉出钢w[P]分布图Fig.2 Distribution diagramof tapping w[P]in EAF

2.2 VD深脱碳

生产原料纯铁时,钢液在VD工位真空状态下进行碳氧反应深脱碳。VD深脱碳加入的氧化剂为锻造氧化铁皮,Fe2O3、Fe3O4、FeO占氧化铁皮厚度比约分别为10%、50%、40%[10],它们的密度分别为5.24 g/c m3、5.18 g/c m3、5.70 g/c m3[11],经计算锻造氧化铁皮中氧含量为25.55%。氧化铁皮消耗的一部分用于在VD过程中氧化 [C]、[Si]、[Al],另一部分用于改善深脱碳动力学条件,保持适量w(FeO)以控制终点w[O]在(300~450)×10-6范围内[12],其主要单耗见表2。

表2 氧化铁皮的主要单耗及温度影响Table 2 The main unit consumption and temperature influence of iron oxide

VD深脱碳后w[C]分布如图3所示。VD工位加入氧化铁皮进行深脱碳能使w[C]达到0.01%以下,但碳含量≤0.005%的炉数不足10%,对此还需做进一步的研究。

图3 VD深脱碳后w[C]分布图Fig.3 Distribution diagramof w[C]after deep decarburizatio by VD

2.3 LF铁水增碳

(1)增碳剂选用

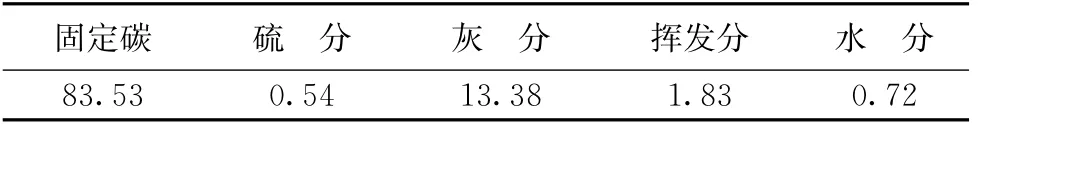

增碳剂中的固定碳含量高、灰分低,则增碳效率高;反之则增碳效率低[15]。从增碳效率考虑,应选用固定碳含量高一些、灰分低一些的增碳剂,但同时也要考虑生产组织、成本等因素的影响。选用的增碳剂为价格较低的本厂冶炼钛渣用粉焦,其主要成分见表3。

表3 粉焦主要成分(%)Table 3 Main compositions of powdered coke

增碳剂的增碳过程包括溶解扩散和氧化损耗过程,增碳剂的粒度大小不同,溶解扩散和氧化损耗速度也不同,致使其吸收率也就不同。粉焦粒度对其吸收率的影响如图4所示,粉焦粒度为1~5 mm时,熔炼损耗小,吸收率可达63.2%~67.5%。

图4 粉焦粒度对其吸收率的影响Fig.4 Effect of powdered coke size on its absorptivity

(2)铁液搅拌

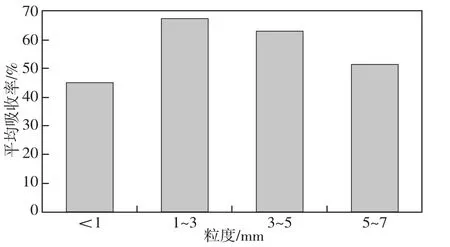

研究者通常将铁液增碳作为一级反应处理,其微分方程为[16]:

式中:t为增碳时间,s;A为反应的相界面面积,m2;V为铁液的体积,m3;w[C]s为铁液中碳的溶解度,%;w[C]t为增碳t时刻铁液碳含量,%;k为反应速度常数,m/s。

式中:k P为固-液界面处增碳剂中固定碳的溶解反应速度常数,m/s;β为溶解的碳由固-液界面扩散到铁液中传质系数,m/s。

对式(2)积分可得:

式中:w[C]0为起始时刻铁液的碳含量,%;K为反应的平衡常数,K=k A/V,s-1。

马登等[17]试验证明:增碳反应的平衡常数K的数量级为10-4,由平衡常数K值可求出增碳反应的速率常数k的数量级为10-6,而碳溶解反应的速率常数k P的数量级为10-3。由k和β的关系式:1/k=1/k p+1/β,可求得碳传质系数β的数量级为10-6。β远小于k P,增碳反应的限制性环节是碳由边界层向铁液的传质。

铁液搅拌,使粉焦受到碰撞、搅动等,其表面灰分层不断脱落,渗碳过程得以持续进行,减少粉焦与铁液的扩散层厚度,增大它们之间的相界面面积和接触机会,从而加快了碳由边界层向铁液的传质,有利于碳的溶解和扩散。增碳时,底吹氩采用高功率382~446 W/t搅拌,流量控制在72~84 Nm3/h,平均增碳速度为0.067%/min,可实现增碳量2%以上。

2.4 铁水炉渣脱硫

(1)渣系选择

在LF冶炼生铁的炉渣应适宜以下条件:

1)生铁的液相线温度为1453~1483 K,LF开始增碳温度为1763~1793 K,出铁温度为1593~1623K,铁液温度变化范围达140~200 K;

2)增碳剂选用本厂冶炼钛渣用的焦炭粉,含Si O24.95%,可使w(Si O2)增加6.0%以上;

3)钛渣电炉的铁水中硫含量为0.25%~0.45%,顾客一般要求铸造用生铁中S≤0.030%,LF炉渣脱硫率≥88.0%;

4)顾客一般要求铸造用生铁中铝含量≤0.005%。

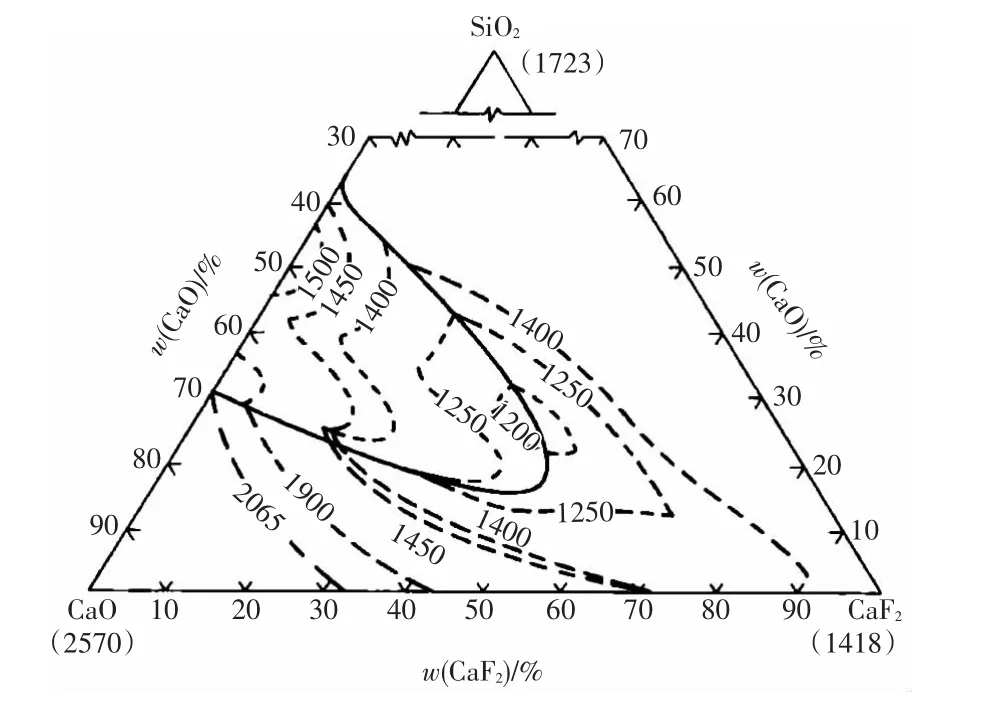

根据上述特点,LF炉渣应具备低熔点区域宽,最低熔点≤1573 K,脱硫能力强等功能,低碱度和高Al2O3渣系不利于铁液中S、Al含量的控制。因此,选择了Ca O-Si O2-CaF2渣系,如图5所示[8]。

图5 Ca O-Si O2-CaF2系Fig.5 Phase diagramof CaO-Si O2-CaF2 system

由图5可知,LF炉渣R控制在1.8~2.2,开始增碳前w(Ca F2)为10%~15%,出铁前w(Ca F2)为35%~40%,炉渣成分见表4。

表4 LF炉渣成分Table4 Compositions of LFslag

采用Ca O-Si O2-CaF2渣系生产生铁,炉渣的发泡性和流动性良好,出铁前w(Mg O)为2.38%,包衬被侵蚀程度较轻,铁中的C、S、Al含量均达到目标值,T[O]<20×10-6。

(2)硫容量计算

根据Young等[18]的光学碱度模型,表征炉渣脱硫能力的硫容量Cs表达式为:

当炉渣光学碱度Λ<0.8时,

当炉渣光学碱度Λ≥0.8时,

其中,炉渣的光学碱度定义为:

由式(5)~式(7)计算出炉渣的硫容量。

(3)硫分配比计算

脱硫效果常用硫在渣铁间的分配比LS衡量[19]。

温度T时铁液中元素j对i的作用系数[9]:

式中:fi为铁液中i的活度系数;j为铁液中溶解的元素;eji为铁液中元素j对i的作用系数;w[j]为铁液中元素j的质量分数,%;w[i]为铁液中元素i的质量分数,%;fs为铁液中S的活度系数;αi为铁液中i的活度;αO为铁液中O的活度。

采用Si脱氧,钢液中的αO主要受w[Si]控制[20]:

若Si-O反应达到平衡,则:

式中:αSi为铁液中Si的活度;αSiO2为渣中Si O2的活度;w(Ca O)、w(Si O2)、w(Al2O3)、w(Mg O)分别为渣中Ca O、Si O2、Al2O3、Mg O的质量分数,%。

式中:w[S]0为铁液中硫的初始质量分数,%;w(S)0为渣中硫的初始质量分数,%;w[S]e为铁液中硫的最终质量分数,%;λ为渣比,%;LS为硫分配比。

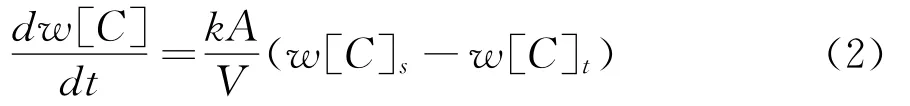

假设钛渣电炉出的铁水碳含量为1.6%,然后用含固定碳83.53%、硫0.54%的粉焦对其增碳,粉焦吸收率为65%,粉焦中的硫进入铁液部分按65%计,其余35%的硫进入渣中,渣比为3.5%,生产含碳3.69%、硅0.62%的铁液。

将LF出铁前Ca O-Si O2-Al2O3-Mg OCaF2五元渣系折合成Ca O-Si O2-Al2O3-Mg O四元渣系,由式(5)~式(7)计算出,炉渣的光学碱度为0.729,由式(5)和式(8)~式(14)计算出,1593~1793K时硫在渣铁间的分配比,再由式(15)计算出,1593~1793K时LF出铁前铁液中硫的理论含量,如图6所示。

图6 1593~1793K时LF出铁前铁液中硫的理论含量Fig.6 The oretical content of sulfur in the molten iron before LFtapping at 1593~1793K

从图6中可以看出,在1593~1793 K冶炼温度下,LF出铁前铁液中硫的理论含量≤0.010%。脱硫反应的限制环节为硫在铁液中的扩散与硫在渣中的转移,LF底吹氩搅拌,使扩散边界层厚度减小和反应界面增大,提高了硫在渣金中的传质系数,铁液中的实际硫含量均≤0.030%,平均硫含量为0.015%,比较接近其理论计算值。

3 半钢利用技术应用现状

自半钢循环利用项目建成以后,攻克了对半钢进行高效脱硫、超高(低)碳、超低磷控制等技术难点,结合半钢中残余和痕量元素含量低的特点,相继开发生产了锻造用特殊钢钢锭、铸钢件、原料纯铁、炼钢和铸造用生铁,2015~2019年铁系产品的结构比例见表5,2018年半钢高值化利用率已实现了100%。由于半钢的固液两相区宽度大,在底吹氩和加盖保温工艺条件下半钢的流动性保持时间长,优化了工艺路线,冶炼生铁时,半钢直接上LF工位,同时,钛渣电炉的半钢出炉温度可下降20~50 K。

表5 2015~2019年铁系产品的结构比例(%)Table 5 The structural proportion of iron series products in 2015-2019

3.1 锻造用特殊钢钢锭

模铸法生产钢锭已有一百多年的历史,近年来随着连铸制备技术的进步,连铸生产的坯料比例在不断增加,但一些高合金钢、大断面的坯料,尤其是用在核电、水电、火电、风电等关键领域的坯料,依然采用模铸方式生产,且在一些领域关键部件制备中模铸生产方式有着不可替代的地位[21]。利用半钢开发生产了工模具钢、轧辊钢、轴承钢、不锈钢、易切削钢、电站用钢等30余个牌号,在1.3~32 t/支范围内可为顾客提供任意指定重量的钢锭,其生产工艺流程如图7所示。实现最终产品钢中气体含量H≤1.5 pp m、O≤15 pp m、N≤50 pp m,夹杂物级别A≤1.0、B≤1.0、C≤1.0、D≤1.0、Ds≤1.0。钢锭销往成都、重庆、贵阳、昆明等地区十余个厂家,通过锻造、热处理、机械加工等工序制成各类锻件,深得顾客的认可和好评。

图7 锻造用特殊钢钢锭生产工艺流程图Fig.7 Production process flow diagramof special steel ingot for forging

3.2 铸钢件

我国西南地区矿产资源丰富,有较多的冶金、矿山企业,对耐磨铸钢件、大型铸钢件的需求量大。通过以半钢作为主要入炉材料的冶炼,获得纯洁度较高的钢液,添加适量的V、Ti等合金元素调整化学成分,改善钢的微观组织,使铸件的强度、耐磨性、热导性等有较大提高,从而使产品具有较强的市场竞争力。铸钢件的生产工艺流程,如图8所示。开发了半自球磨机衬板,钢中H、O、N含量分别为1.6 pp m、15 pp m、34 pp m,非金属夹杂物级别Ⅰ型1.5级、Ⅱ型1.0级、Ⅲ型1.5级、Ⅳ型1.0级,晶粒度7级,基体组织为回火索氏体,机械性能Rm 1520 MPa、A 2%、AKV23J、HRC 48,其使用寿命较其它厂家提供的衬板同比高出20%以上。轧机牌坊是轧钢机上的关键部件,采用双包冶炼成功地合浇了63 t大型轧机牌坊,经热处理、机加工后检测分析,本体化学成分合格且分布均匀,机械性能、磁粉和超声波探伤均符合相关标准要求。

图8 铸钢件生产工艺流程图Fig.8 Production process flow diagramof steel casting

3.3 原料纯铁

工业纯铁是一种重要的钢铁基础材料,主要用于冶炼各种高温合金、耐热合金、精密合金、马氏体时效钢等航空航天、军工和民用合金或钢材,根据其用途主要分为电磁纯铁、原料纯铁和军工纯铁三大类[22]。根据半钢中难去除杂质元素含量低的优势,以及现有的装备状况,开发生产了原料纯铁,其生产工艺流程如图9所示。自2015年12月试制第一炉原料纯铁以来,至2019年底累计生产了原料纯铁6000余吨,已具备稳定生产C≤0.01%、P≤0.004%、S≤0.010%原料纯铁的能力,纯度≥99.84%,交货状态为单重1.3~2.7 t的模铸锭。

图9 原料纯铁生产工艺流程图Fig.9 Production process flow diagramof pure iron as raw material

3.4 生铁

为保证钒的收得率,提钒转炉冶炼前期炉渣中Fe O含量>45%,分批次加入冷却剂控制半钢的升温速率,冷却剂由冷压块和生铁块构成,在保证基本冷却强度的基础上,可增加部分生铁块量,用生铁块置换部分冷压块,提高提钒转炉的废钢比[23]。于是,开发生产了低硅、低磷、低硫的炼钢用生铁供提钒转炉作冷却剂使用,铁中C≥3.5%、Si≤0.20%、

Mn≤0.03%、P≤0.045%、S≤0.050%,使用以后提钒转炉的废钢消耗可达15 kg/t[23]。球墨铸铁用生铁的生产在四川、云南是相对匮乏的,应周围铸造企业的需求,开发生产了Q10、Q12生铁,铁中Mn≤0.03%、P≤0.040%、S≤0.020%,O、H、N的含量分别为≤20×10-6、≤1.9×10-6、≤95×10-6,反球化作用指数K1[24]≤0.91,其微量元素的含量低,已被广泛地应用于离心铸管、发动机曲轴、优质电饭煲内胆等产品制造。生铁块单重2~7 kg,可按顾客特定化学成分按炉生产。生铁的生产工艺流程,如图10所示。

图10 生铁生产工艺流程图Fig.10 Production process flow diagramof pig iron

4 半钢利用发展方向

半钢循环利用项目是在原钛渣生产厂区内改建、扩建的,现场布置非常紧凑,局部地方一直受限,改善成本较高。通过市场调研与经济性分析,结合已有资源条件以及技术积累,可重点考虑以下三个方面的发展方向。

4.1 纯铁改进

YT3原料纯铁的碳含量要求≤0.005%,DT4电磁纯铁的碳含量要控制≤0.007%,它的各项磁性性能才能满足技术条件要求[25],而各生产厂家对DT4的碳含量实际控制在0.005%以下,目前,VD脱碳工艺把碳含量控制在0.005%以下的炉次较少,还需对深脱碳工艺做更进一步地深入研究。

现利用钢锭模对原料纯铁浇铸成形,锭重1.3~2.7 t/支,长度1000~1200 mm,宽度330~550 mm,仅能用于冶金或铸造行业5 t以上生产高合金钢的感应炉,对原料纯铁需求更多的是以纯铁为原料的非晶合金、钕铁硼行业,他们的冶炼炉一般为1t以下真空感应炉,锭坯的尺寸明显偏大;电磁纯铁的交货状态主要是150 mm×150 mm~220 mm×220 mm连铸方坯以及φ30 mm轧材,应考虑上小断面成形设备。由于国家政策的影响,大型中频炉炼钢雾化铁粉将受到限制,采用“电弧炉+LF精炼炉”联合生产已成为雾化铁粉生产的主体工艺[26],铁粉中杂质越少,填充性更好,压缩性更高,性能更一致,纯铁雾化成形也是值得探讨的。

4.2 铸造用高纯生铁

随着工业的发展和技术的进步,高性能、厚大断面铁素体球墨铸铁件的需求越来越多,等温淬火球墨铸铁件、蠕墨铸铁件也在逐步推广应用,灰铸铁件的内在质量、铸件的薄壁化,以及产品品质一致性等方面的要求日益严格,这些都要求提高铸铁材质的纯净度,降低炉料带来的干扰元素影响,高纯生铁的应用也就成了铸造行业关注的重点[27]。

在JB/T 11994-2014《铸造用高纯生铁》标准中,要求Cr、V、Mo、Sn、Sb、Pb、Bi、Te、As、B、Al十一个微量元素的含量总和,C1级≤0.05%,C2级≤0.07%,产品实物中除As元素外,其它十种微量元素和六种主元素C、Si、Ti、Mn、P、S的含量均能达到标准要求,生铁产品中As含量为0.0025%~0.0040%,超出了标准中≤0.002%的要求。开发生产铸造用高纯生铁,就必须先采取相应的技术措施使铁液中As含量降至0.002%以下。目前,虽然已获得铁水脱砷的相关数据,但对铁液脱砷的影响因素方面进行系统研究的文献尚属少见,国内外钢铁生产流程中还未形成成熟的脱砷工艺[28],这需要与高等院校和科研院所展开合作,以期在铁液脱砷研究中取得实质性的进展。

4.3 大型铸铁件

随着国民经济的迅猛发展和科技水平的不断提高,大型铸铁件尤其是大型球墨铸铁件的研发和应用领域越来越广泛,其主要应用于大型曲轴、柴油机缸套、机体、大型机床、大型模具、大型球磨机、发电设备、石油裂化反应器、加氢反应器、大径管道及管件等。

铁液是铸铁件质量之本,生产高质量的大型铸铁件,不仅仅是控制铁液中的P、S含量,还要考虑各种有害元素如 V、Ti、As、Pb、Te等微量元素含量[29]。利用半钢生产的铸造生铁中有害元素含量低,目前,除As元素含量略超标外,其它元素的含量均能达到铸造用高纯生铁标准的要求;另一方面,单批次可提供28~32 t优质原铁液,若采用双包合浇工艺则单批次可提供60 t左右的优质原铁液,这为大型铸铁件的开发提供了较好的必要条件。

5 结论

(1)根据半钢的特点和生产控制、品种开发的难点,开展了电炉超低磷控制、VD深脱碳、LF铁水增碳、铁水炉渣脱硫等一系列的技术研究,并取得了较大的突破。

(2)利用半钢开发生产了锻造用特殊钢钢锭、铸钢件、原料纯铁、炼钢和铸造用生铁,2018年半钢高值化利用率已实现了100%。优化了工艺路线,钛渣电炉的半钢出炉温度可下降20~50 K。

(3)通过市场调研与经济性分析,结合已有资源条件以及技术积累,今后应进一步改进纯铁,扩大纯铁市场,努力开发铸造用高纯生铁和大型铸铁件。