钢丝绳U型加固承载力验算及应力损失研究

2020-09-30封明明汪小鹏

封明明,汪小鹏

(西安公路研究院,陕西 西安 710065)

随着国内桥梁数量的增加和服役时间的延长,在高频重车辆荷载、温差等各种环境因素长期作用下,许多混凝土桥梁已步入老化期,出现了混凝土材料劣化、钢筋锈蚀等诸多病害,甚至影响到桥梁安全运营,桥梁的耐久性、安全性受到巨大影响,因此桥梁加固维修已迫在眉睫[1-4]。

预张紧钢丝绳加固技术是体外预应力加固的一种,由于钢丝绳具有可弯曲性这种特性,因此在桥梁抗剪加固中可以发挥它的这种长处[5-7]。课题组在室内对预张紧钢丝绳加固混凝土梁做了模型加固试验后,在实桥加固中进一步研究了钢丝绳应力损失以及该加固技术的U型加固方法承载力验算,为后续混凝土构件预张紧钢丝绳技术加固做指导。

1 工程概况

某桥为国家高速上的一座大桥,起点桩号K661+848,终点桩号K662+311,总长463 m,跨径组合为(3×35+4×35+3×35+3×35)m,上部结构采用装配式预应力混凝土连续箱梁。下部结构采用柱式墩、肋式台、钻孔灌注桩基础。桥面宽度:0.9 m(防撞护栏)+11.5 m(行车道)+0.5 m(防撞护栏)=12.9 m。桥梁设计荷载公路-I级;地震动峰值加速度系数0.1g;桥面铺装8 cm厚C40混凝土现浇层+防水层+9 cm厚沥青混凝土。

经检查发现在箱梁梁长(0~1/4)L和(3/4~1)L区域内出现了斜向的规则裂缝,裂缝最大宽度0.25 mm,经受力分析该裂缝是梁体抗剪能力不足引起的受力裂缝,需要对梁体及时进行抗剪加固处理,最终选择使用U型预张紧钢丝绳技术加固。

2 钢丝绳U型加固的影响因素

2.1 混凝土构件拐角处摩擦对钢丝绳加固效果的影响

目前,混凝土梁抗剪区U型预张紧钢丝绳加固在混凝土结构倒角处,钢丝绳直接接触混凝土结构表面,未做其他任何处理,钢丝绳与混凝土结构表面之间的摩阻,致使钢丝绳张拉困难,且预应力损失较为严重,不能够充分发挥钢丝绳的极限强度和确保其使用寿命。为了能克服这种弊病,开发了钢丝绳分离减磨器。

钢丝绳分离减磨器由固定锚栓、角板构成(见图1~图4),在U型预张紧钢丝绳加固技术中,在混凝土拐角处安装固定角板,通过固定角板和钢丝绳的接触减少摩擦,通过在角板上刻槽将钢丝绳进行分离,防止钢丝绳在施加预应力过程中团簇在一起。

2.2 下料误差对钢丝绳加固效果的影响

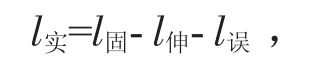

预张紧钢丝绳加固技术是在钢丝绳上施加外加预应力来加固结构件的,钢丝绳下料直接影响钢丝绳的施加预应力效果。钢丝绳的应力和钢丝绳的长度有密切的关系,其关系式为:

图1 连接装置使用示意

图2 连接装置结构示意

图3 连接装置结构侧面

图4 连接装置结构展开图

式中:l实为实际需要的钢丝绳长度,mm;l固为加固件两固定端的实际距离,mm;l伸为设计施加预应力值换算钢丝绳的伸长量,mm;l误为施工误差引起的伸长量变化值,mm。

钢丝绳裁剪前,量取加固件两固定端的实际距离,去除钢丝绳预应力引起的伸长量,再减去由于施工误差引起的伸长量变化值,最后得实际需要的钢丝绳长度。当下料有微小的多余时,可以通过在锚固端锁扣处垫钢片来处理。当固定板由于细微的不平行引起钢丝绳施加力不一致时,可以通过微型索力仪测试各钢丝绳的力值,利用在张拉端和锚固端垫垫片的方式来调节各钢丝绳力值,使每条钢丝绳力值符合设计要求。

2.3 接头压紧对钢丝绳加固效果的影响

在钢丝绳预应力加固过程中,预应力的保留是通过钢丝绳两端的锚固装置来实现的,锚固装置是利用两个固定板在加固件上固定,再将钢丝绳两端安装锁扣后,一端先固定在固定板上,另一端通过施加外加力使固定端嵌入固定板得以将预应力保留。

接头的压紧程度直接影响预应力的损失,因此在制作钢丝绳两端锁扣时,应按照技术要求做好锁扣,使锁扣受力均匀、形状规范,便于安装。

3 承载力验算

3.1 斜截面抗剪承载力极限状态验算

对于利用预应力钢丝绳U型加固的矩形、T形和I形截面的受弯构件,当原构件配置箍筋和弯起钢筋时,钢丝绳加固的构件其斜截面抗剪承载力计算应满足:

其中

式中:ρpv、fpv为预应力钢丝绳加固引起的构件剪力提升项;Vsb=0.75×10-3fsd∑Asbsinθs;Vpb=0.75×10-3fpd∑Apdsinθp,

式中:fpv为钢丝绳预应力抗拉强度设计值;ρpv为斜截面内钢丝绳配绳率,ρpv=Apv/Spb;Apv为斜截面内配置在同一截面的钢丝绳各支总截面面积,mm2;sp为斜截面内钢丝绳的间距,mm。

其他符号含义及取值参照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2018)。通过在斜截面抗剪承载力极限状态验算公式中引入预应力钢丝绳加固引起的构件剪力提升项,使加固验算控制更准确,更加精确地进行钢丝绳预应力加固设计。

3.2 斜截面抗裂验算

预应力钢丝绳U型加固的预应力混凝土受弯构件由荷载短期效应组合和预加力产生的混凝土主拉应力σtp和主压应力σcp,按下列公式计算:

式中符号含义及取值参照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2018)。通过斜截面抗裂验算,使设计施加在混凝土梁上的力满足要求。

4 钢丝绳U型加固技术

4.1 加固材料

钢丝绳选用高强、低松弛、高延性的钢丝绳。用镀锌钢丝绳(6×7+IWS)公称直径4.5 mm,其各项指标见表1。

表1 钢丝绳性能指标

钢丝绳固定板选用GDBA-500-4.5-30,固定板采用8.8级M24化学锚栓固定于梁上,采用Ⅰ级改性环氧类聚合物砂浆,基本性能:a)劈裂抗拉强度大于等于7.0 MPa;b)正拉黏结强度大于等于2.5 MPa,且为混凝土内聚破坏;c)抗折强度大于等于12 MPa;d)抗压强度大于等于55 MPa;e)钢套筒黏结抗剪强度标准值大于等于12 MPa。

4.2 加固工艺

钢丝绳U型加固施工工艺:定位放线及打孔植筋→混凝土基面处理→角板及固定板安装→钢丝绳裁切→预应力张拉→聚合物砂浆封层。

4.3 施工要点及注意事项

a)定位放线及打孔植筋 按设计图纸要求的尺寸并结合梁结构实际尺寸,用钢筋探测仪进行梁锚固区位置的定位放线植筋。

b)混凝土基面处理 将梁体钢丝绳加固处的表面浮灰清除干净,露出新混凝土表面,再用抹布擦净打磨灰尘。

c)角板及固定板安装 按照设计图纸在梁体拐角处钢筋探测仪打孔安装固定锚栓及角板,并将固定板安装在梁体设计的位置。

d)钢丝绳裁切 钢丝绳裁切时依据计算公式先计算好钢丝绳的长度再裁切。

e)预应力张拉 将钢丝绳两端用端头器制作卡头,将钢丝绳固定端安装在固定板上,并安装销固卡,另一端用张拉器进行张紧,张拉力值用微型索力仪进行控制,利用力值调整措施进行校正。

f)聚合物砂浆封层 在张拉调整完后,将钢丝绳网内杂物及粉尘清理干净,在整个加固面喷涂界面剂,注意不能留死角,将拌好的聚合物砂浆分3次逐层压抹3 cm将钢丝绳封住,最后将表面压抹平整并养护。

4.4 质量标准及验收

a)新旧混凝土结合强度是新结构受力的薄弱环节,为保证有效黏结,原结构基层必须进行打磨露出完好混凝土并凿毛,且要求表面必须平整无灰尘。

b)钢丝绳的张拉强度是加固成功的关键,张拉力必须达到设计要求,张拉强度控制采取钢丝绳伸长量和索力仪微调双控制。

c)用小锤敲击,检查钢丝绳加固体与旧混凝土粘贴面是否有剥离现象。

5 结论

在使用预张紧钢丝绳加固技术进行混凝土构件抗剪加固中,抗剪加固设计计算和减少预应力损失是保证该技术加固效果的重要过程。通过在斜截面抗剪承载力极限状态验算公式中引入预应力钢丝绳加固引起的构件剪力提升项,更加精确地进行构件抗剪承载力验算;通过在混凝土拐角处设置钢丝绳减磨分离器,控制钢丝绳下料长度,在接头处垫片措施减少预应力损失,促进了该加固技术在混凝土构件抗剪加固中的应用。