木塑复合材料阻燃研究新进展

2020-09-29潘明珠丁春香张帅黄燕萍

潘明珠,丁春香,张帅,黄燕萍

(南京林业大学材料科学与工程学院,南京 210037)

木塑复合材料(WPC)是一种以“木”和“塑”为主原料,经熔融复合采用挤出、注射或模压等成型工艺制备得到的生态环保材料[1]。至2017年底,我国联接在木塑复合材料产业链上的各类企业已经超过2 000家,产量超过250万t[2]。目前,该材料以墙板、铺板、栏杆等产品为主,普遍存在品种单一、附加值低等缺点。提升木塑复合材料功能,拓展其在建筑材料、装饰材料、家具材料和门、窗材料领域的应用,有望进一步提升其市场占有率。当木塑复合材料应用于建筑领域和室内领域时,对其阻燃性能提出了更高的要求。国家标准 GB/T 24137—2009《木塑装饰板》中对其防火性能的表述为“适用时,室内用木塑装饰板的防火性能应符合GB 8624相应等级的要求”。在国家标准GB 8624—2012《建筑材料及制品燃烧性能分级》中,“难燃”类建材的燃烧性能级别为“B1”级。

图1 木塑复合材料燃烧过程示意图[4-5]Fig. 1 The diagram of combustion progress of WPC

木塑复合材料属于可燃材料,其燃烧过程分为3个阶段(如图1所示):第一,干燥预热阶段,当温度升至100~200 ℃时,受热影响植物纤维的自由水分子开始蒸发,部分结晶水开始散失,热塑性基体开始发生相转变。第二,热解燃烧阶段,温度达200~400 ℃时,植物纤维的半纤维、纤维素、木质素陆续分解,并产生大量的一氧化碳、氢气及甲烷等可燃性挥发物,热塑性基体链段开始断裂分解,此时木塑复合材料开始进入有焰燃烧阶段;随着温度进一步升高至440~490 ℃时,热塑性基体在此阶段迅速分解,植物纤维组分完全分解,燃烧更为炽烈,并释放出大量的热和二氧化碳,部分二氧化碳与炭层发生氧化还原反应,此时燃烧反应释放出大量的热,并会传导给相邻部位,致使其重新开始预热、热分解燃烧过程,造成木塑复合材料整体的燃烧蔓延,进入稳定的有焰燃烧阶段。第三阶段,随着温度升至500 ℃以上,木塑复合材料中有机成分残余物缓慢分解,释放的可燃气体逐渐减少至零,分解过程基本完成,此时木塑复合材料转变至无焰燃烧,直至熄灭[3]。

热解作为燃烧的初始阶段直接控制着火过程,继而影响随后的火焰蔓延过程,因此掌握木塑复合材料的热解和燃烧过程是合理选择阻燃剂、终止链反应、实现材料阻燃的重要前提[6]。木塑复合材料的阻燃处理可分固相和气相进行:在固相,阻燃剂使体系发生脱水、相变等吸热反应,降低燃烧区域和基体的温度,减少热量,并形成炭层,隔绝热量和氧气的传递,阻止可燃气体的逸出,保护基体不受火焰和热量的进一步影响,如铝/镁系、硼系、磷系阻燃剂;在气相,捕捉燃烧过程中产生的自由基,阻碍可燃性气体和空气的交换以终止各项链反应,释放的惰性气体亦可以稀释空气,如卤系阻燃剂[5,7]。良好的阻燃体系往往在固相和气相均发挥作用。2010年,Stark等[8]分别采用溴锑系、氢氧化镁、硼酸锌、三聚氰胺磷酸盐、聚磷酸铵对聚乙烯基木塑复合材料进行处理,系统比较了5种阻燃剂对木塑复合材料阻燃性能的影响规律。5种阻燃剂均能不同程度地提升阻燃性能,其中,氢氧化镁和聚磷酸铵的阻燃效率最高,但聚磷酸铵会弱化力学性能。此外,由于溴锑阻燃剂和卤系阻燃剂在燃烧时会产生有毒有害的二噁英、卤化氢等物质而导致严重的二次危害,因而逐渐被环保阻燃剂取代。欧盟自2006年后,已严格限制多溴联苯、多溴二苯醚的使用,2016年又限制了六溴环十二烷的使用,因此,对卤素阻燃剂的研究日益减少,无卤阻燃剂的研究与应用受到更多的关注[9]。

近年来,围绕阻燃剂之间的协同效应以及表面改性技术,改善阻燃体系与木塑复合材料的相容性,同步提升阻燃效率、力学性能和工艺性能已成为学界研究的重点。笔者综述了近10年来木塑复合材料阻燃处理新技术,以期为木塑复合材料的高值化利用和阻燃型木塑复合材料的研发提供新的研究思路。

1 金属系复配体系

1.1 金属氢氧化物

铝/镁系阻燃剂是用以木塑复合材料阻燃处理最常见的金属阻燃体系,以氢氧化铝和氢氧化镁为主。此类物质稳定性好、无毒、不产生腐蚀性气体、发烟量小,燃烧过程中会吸收热量、释放水蒸气稀释可燃气体,从而抑制燃烧的进行,产生阻燃效应[10]。国内外科研人员[8,11-14]对氢氧化铝和氢氧化镁阻燃木塑复合材料均开展过系统研究。研究指出,氢氧化铝和氢氧化镁可以有效延长点燃时间,降低热释放速率。然而,氢氧化铝和氢氧化镁只有在高添加量时,才能使木塑复合材料达到垂直燃烧实验UL 94 V-0级别(添加量通常达50%),此时材料力学性能已严重恶化。目前,纳米技术和复配体系可显著降低金属氢氧化物的尺寸,减少其用量,同步提升木塑复合材料的阻燃性能和力学性能。金属氢氧化物及其改性处理对聚烯烃基木塑复合材料阻燃性能的影响总结见表1。

表1 金属氢氧化物及其改性处理对木塑复合材料阻燃性能的影响Table 1 Effects of metal hydroxides with and without modification on the flame retardancy of WPC

纳米材料具有特殊的小尺寸效应和大的比表面积,可以显著降低金属氢氧化物的用量。Wu等[15]比较了氢氧化镁颗粒大小对聚乙烯基木塑复合材料阻燃和力学性能的影响。当氢氧化镁添加量为30%质量分数(以下阻燃体系添加量均指质量分数)时,超细氢氧化镁(100~200 nm)颗粒在基体中分散均匀,其极限氧指数(LOI)达到 29.7%,显著高于普通尺度氢氧化镁(0.5~2.0 μm)的24.1%,总热释放量(THR)和总烟释放量(TSR)较普通尺度氢氧化镁下降了50.25%和80.22%。同时,拉伸强度从17.31 MPa(纯木塑复合材料)增加至23.08 MPa,明显高于普通尺度氢氧化镁的15.38 MPa。同期,龚迎春等[18]研究了纳米级别(3 000目)与普通级别(800目)氢氧化铝质量比对聚乙烯基木塑复合材料地板性能的影响规律。当阻燃体系添加量为10%时,纳米尺度与普通级别氢氧化铝的质量比由1∶2上升至2∶1时,LOI上升了8.5%,烟密度则降低了19.5%,表明纳米氢氧化铝具有更好的阻燃抑烟性能。

层状双金属氢氧化物(LDH)因具有特殊的层状结构和组成,其含水片层结构在受热分解时吸收大量热量,释放H2O和CO2,能显著降低燃烧体系的温度,稀释、阻隔可燃气体;片层中存在的Al3+、Mg2+等离子是消烟的有效组分,有益于材料表面成炭和绝热保护层的形成,分解后的产物为碱性多孔物质,比表面积大,能吸附有害气体,具有阻燃和抑烟双重功能,在阻燃领域展现出良好的应用效果[19-20]。曾义[16]将LDH引入聚磷酸铵/可膨胀石墨/微胶囊包覆红磷形成复配体系,用以杨木纤维/聚丁二酸丁二醇酯复合材料的阻燃处理。当LDH添加量为10%(复配阻燃体系总量为20%),LOI达到29.6%,垂直燃烧达到UL 94 V-0级别。并且LDH的引入改善了材料的力学性能,其拉伸强度、断裂伸长率、弯曲强度和冲击强度分别提高了43.8%,15.2%,25.7%和21.7%(较未加入LDH时)。LDH对该复合材料的光氧化过程起到了积极的缓解作用,并增强了热稳定性。Kalali等[17]以聚磷酸铵与物理改性的层状双氢氧化物(Ph-LDH)相结合,开发了一种新型阻燃体系。Ph-LDH与聚磷酸铵产生协同阻燃作用,当在聚磷酸铵中掺杂1.5%的Ph-LDH时,复合材料的初始热分解温度(Ti)提前至247.8 ℃(添加11%纯聚磷酸铵时为285.6 ℃),热解过程中生成较多的热稳定产物,从而改善了炭层形成,达到UL 94 V-0级别。

a.Ni-PO 的制备; b.热释放速率; c.阻燃机制。图2 MOF基磷酸镍及其对木纤维/聚乳酸复合材料的阻燃处理[27]Fig. 2 Preparation of Ni-PO (a), and its influence on flame retardant property of wood fiber/poly(lactic acid) composites HRR (b), and flame mechanism (c)

1.2 含金属元素的其他结构化合物

金属路易斯酸(Lewis acid)是一类以过渡金属氧化物和配合物为主的化合物,对聚烯烃和纤维素的热解过程存在催化作用[21-22],因此在木塑复合材料阻燃领域同样引人关注。与上述金属氢氧化物阻燃机制不同,金属路易斯酸能够催化聚合物基体提前热解,促进炭层形成,降低燃烧过程的热释放,同时它还能够改变燃烧过程中挥发性产物的成分,降低燃烧发烟量,具有同步阻燃和抑烟功能。白晓艳等[23]采用过渡金属氧化物(CuO、La2O3、TiO2)处理聚氯乙烯基木塑复合材料。当添加量为5%时,热释放速率显著下降,总热释放量和总烟释放量也均有所降低。Liu等[24]则以Cu2+复配磷、氮接枝改性工业木质素,用于改善聚丙烯基木塑复合材料的热稳定性和阻燃性能。当改性木质素添加量为5%时,平均热释放速率、总热释放量和质量损失速率分别下降9%,25%和19%,残炭量增加30%(与未改性木塑复合材料相比)。这是由于改性木质素含有阻燃元素P和N,以及催化成炭作用的Cu2+,有效提高了木塑复合材料的热稳定性和阻燃性能。值得注意的是,金属路易斯酸本身阻燃能力不足,一般不单独作为阻燃剂使用,更多的作为协效剂与其他阻燃剂复配以达到阻燃抑烟功能,下文所述硼酸锌和金属磷酸盐均属此类。

金属有机框架(MOF)是一类由金属离子、金属离子簇以及有机连接相构成的新兴材料。因其高孔隙率和结构可控,近年来,采用MOF作为模板/前驱体用以构建金属氧化物/硫化物/磷酸盐等阻燃功能材料引发关注[25]。Hou等[26]将Fe-MOF和Co-MOF引入聚苯乙烯(PS),热释放速率峰值分别下降了14%和28%(与纯PS相比)。随后,Zhang等[27]通过磷离子替代MOF中的有机连接相,促使聚磷酸铵与镍基金属有机框架(Ni-MOF)水热反应生成棒状结构MOF基磷酸镍(Ni-PO,如图2a所示),并应用于木纤维/聚乳酸复合材料的阻燃处理(图2b、c所示)。阻燃体系中,当Ni-PO与聚磷酸铵质量比为1∶9,添加量达到10%时,该复合材料达到UL 94 V-1级别,总热释放量降低了26.3%。当Ni-PO与聚磷酸铵质量比为5∶5时,总烟释放量减少了43%。此外,加入Ni-PO对该复合材料的抗拉及冲击强度也有一定的改善作用。尽管目前MOF用以聚烯烃基体类木塑复合材料的阻燃处理鲜有报道,但基于其优异的阻燃抑烟性能,其潜在的应用前景令人期待。

2 硼系复配阻燃体系

硼系阻燃剂在遇热膨胀熔融后易覆盖于材料表面,有益于焦炭的生成;硼元素的存在可以改变木塑复合材料的分解方向以增加炭的产生,而不是一氧化碳或二氧化碳的产生。通过在材料表面创造一层焦炭,硼系阻燃剂有利于阻止空气中氧气侵入材料内部并能减缓生成的可燃气体的逸出[28]。近年来,以硼元素和其他元素阻燃剂进行复配在木塑复合材料阻燃处理中受到关注[29]。有关硼系复配阻燃剂应用于木塑复合材料的燃烧性能总结见表2。

表2 硼系复配阻燃剂的阻燃效果Table 2 Results of flammability test of borate-based FR systems

硼酸锌是一种具有阻燃、成炭、抑烟、抑阴燃效果的多功能金属阻燃剂,硼与锌的协效作用能抑制燃烧过程中烟雾产生。与金属氢氧化物类似,大多数硼酸锌化合物通常以水合物形式被使用,当温度高于300 ℃时,硼酸锌发生热分解,释放出结晶水,起到吸热冷却和稀释空气中氧气的作用,且从硼酸锌中脱除的水不会改变硼系阻燃剂化合物的化学组成[29]。Fang等[30]研究了木粉和硼酸锌对聚氯乙烯基木塑复合材料热解行为的影响规律。硼酸锌的加入对初始热分解温度影响不大,添加前后均保持在203 ℃左右;硼酸锌可以促进聚氯乙烯脱去氯化氢,从而使得热分解温度峰值(Tp)从317 ℃降低至256 ℃,并提高分解速率;硼酸锌亦能促进聚氯乙烯的交联和炭化反应,降低整体热分解速率,在750 ℃时炭残量增加了66.4%。此外,硼酸锌的加入可使复合材料总烟生成量(TSP)降低50%以上。

单独添加硼酸锌对木塑复合材料阻燃性能影响较小,因此,硼酸锌主要作为协效剂与其他阻燃剂复配使用。翟松涛[31]将硼酸锌作为协效剂与氢氧化镁进行复配添加至木塑复合材料中,当硼酸锌添加量为5%、氢氧化镁添加量为35%时,LOI达到28.8%,垂直燃烧达到UL 94 V-0级别。燃烧过程中,硼酸锌受热分解释放出水分,水分蒸发时吸收热量且水蒸气稀释空气中的氧气从而起到阻燃作用。与此同时,硼酸锌与氢氧化镁燃烧时生成的硬质多孔残渣能够有效地隔绝热量,阻止空气扩散进入材料内部。董珂等[32]进一步将硼酸锌、聚硅氧烷与纳米SiO2进行复配,当三者之间的质量比为 4∶2∶4,且阻燃体系总添加量为20%时,木粉/聚丙烯复合材料LOI达到32.6%,垂直燃烧达到UL 94 V-0级别,硼与硅展现出优异的协效作用。Kurt等[33]将硼化物与聚磷酸铵协同阻燃木粉/高密度聚乙烯复合材料,在确保阻燃作用的同时能将复合材料机械性能的损失降至最小。

3 磷系复配阻燃剂

磷系阻燃剂在高温下逐渐分解生成偏磷酸、多聚磷酸等酸性物质,能够催化有机化合物尤其是聚糖等含有羟基的聚糖脱水、生成不饱和产物,并进而催化其聚合、消除和异构化反应而炭化[34]。然而,磷系阻燃剂在使用过程中存在烟释放量大,与木塑复合材料基体界面相容性差引起强度下降、易析出等问题。因此,磷系阻燃剂往往和其他元素阻燃剂协同使用以满足材料阻燃处理的要求。

金属磷酸盐属于金属系阻燃剂与磷酸盐阻燃剂的结合,作为含磷量较高的无机阻燃剂,兼具金属阻燃剂阻燃抑烟、磷系阻燃剂阻燃效率高、添加量少的优点[35]。Li等[36]采用聚磷酸三聚氰胺与次磷酸铝阻燃木粉/高密度聚乙烯复合材料,当聚磷酸三聚氰胺与次磷酸铝质量比为3∶2时,形成致密、厚的炭层,并能在基体之间形成良好的黏附性,抑制热量和可燃性气体的传递。当阻燃体系总添加量为35%时,点燃时间延长至43 s,热释放速率峰值和总热释放量分别降低60.7%和57.7%,燃烧400 s后残炭量高达60.1%,LOI达到29.6%,垂直燃烧性能达到UL 94 V-0级别。然而,该体系的引入削弱了木塑复合材料的拉伸强度和弯曲强度。Zhao等[37]进一步采用焦磷酸三聚氰胺与次磷酸铝复配,以改善木粉/聚丙烯复合材料的力学性能。同时,该木塑复合材料具备优异的阻燃性能。当焦磷酸三聚氰胺与次磷酸铝质量比为3∶1,总添加量为20%时,木粉/聚丙烯复合材料达到UL 94 V-0级别,LOI达到29.2%。

聚磷酸铵是由磷酸缩聚形成的直链型聚磷酸与铵离子形成的盐,也可称作线型聚磷酸铵(APP)[38],通式为 (NH4)n+2PnO3n+1,是一类含磷含氮的高效无卤低毒阻燃剂,广泛应用于聚合物阻燃领域。国内外对聚磷酸铵阻燃木塑复合材料体系中产生的酯化反应、炭化以及膨胀阻燃机理开展了深入的研究[5,8,39-41]。高温下,聚磷酸铵迅速分解成聚磷酸,使木质纤维中的聚糖脱水碳化,此过程中体系释放水汽、氨气和二氧化碳等,形成膨胀炭层,产生物理隔绝效应,阻断热量、氧气与基体物质的接触,赋予材料优异的阻燃性能。此外,脱水过程中形成的水汽和聚磷酸铵分解的氨气亦可以稀释气相中的氧气浓度,有利于阻燃。邵博等[39]采用聚磷酸铵对木粉/高密度聚乙烯复合材料进行阻燃处理,当聚磷酸铵添加量达到15%时,热释放速率峰值和总热释放量均降低约50%、成炭率提高150%。聚磷酸铵能提高材料的刚性,但拉伸强度略有下降,冲击强度显著下降。作者进一步采用宏观力学模型,研究了木塑复合材料在稳定的有焰燃烧阶段(300~600 s)等温燃烧反应动力学。与未加入阻燃剂相比,当聚磷酸铵加入量为15%时,燃烧反应速率常数减少了63%,半衰期(即反应进度为1/2时所用的时间,此值越小,反应越剧烈,反之反应越缓和)增加了1.7倍,反应速度显著下降。

虽然聚磷酸铵展现出良好的阻燃性能,但仍存在与基体的相容性差、易析出等缺陷。为了解决聚磷酸铵的应用局限,Wang 等[42]以三聚氰胺-甲醛树脂(MF)为壳层、聚磷酸铵为芯层,通过原位聚合反应在聚磷酸铵表面包覆三聚氰胺-甲醛树脂,形成壳核结构MCAPP微胶囊。改性后,MCAPP微胶囊的水溶性由2.83 g/100 mL水(80 ℃,纯聚磷酸铵)下降至0.89 g/100 mL水,其与水的接触角由24.90°(初始接触角)上升至74.04°,亲水性被显著抑制,抗流失性增加。聚丙烯基木塑复合材料阻燃性能亦显著得以提升,热释放速率均值和峰值分别下降12%和14%(与纯聚磷酸铵相比)。此外,材料拉伸性能、弯曲性能和冲击性能也同步增加。该课题组进一步采用β-环糊精与聚二苯基甲烷二异氰酸酯(PMDI)产生交联反应,同样在聚磷酸铵表面原位构筑壳层得到MCAPP,该体系同样展示出良好的阻燃性能和力学性能,并且能够克服以三聚氰胺-甲醛树脂为壳层可能存在的甲醛释放危害[43]。聚磷酸铵复配阻燃剂的阻燃效果研究总结见表3。

表3 聚磷酸铵复配阻燃剂的阻燃效果Table 3 Results of flammability test of ammonium polyphosphate-based FR systems

表3(续)

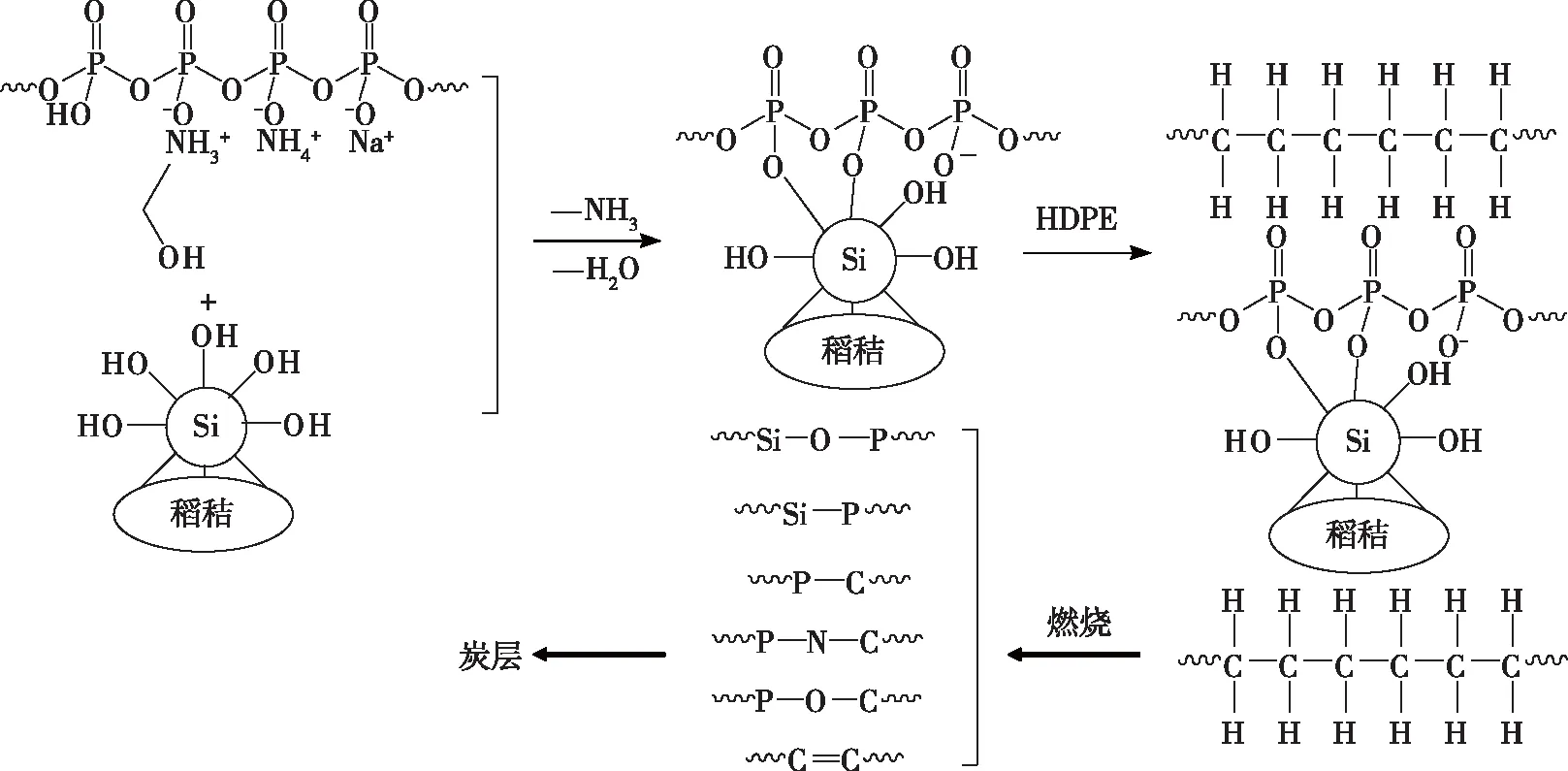

笔者课题组采用纳米二氧化硅对聚磷酸铵进行协同处理,纳米二氧化硅的存在可以催化聚磷酸铵的酯化、脱水和交联反应,促进炭层的形成,同时,纳米二氧化硅会增加炭层的热稳定性[44]。两者产生的协同作用使高密度聚乙烯基木塑复合材料平均热释放速率从165 kW/m2(纯木塑复合材料)降低至95 kW/m2(WPC/APP8%/纳米SiO26%),降低了42%,点燃时间从23 s延长至41 s,延长了18 s。木塑复合材料拉伸强度和弯曲强度均有所增加,拉伸断裂伸长率基本保持不变,冲击强度降低,但降低程度得以改善[47]。为进一步提高聚磷酸铵与纳米二氧化硅的协同效应,课题组提出以稻秸表面生物矿化的硅化物为硅源,通过原位聚合将聚磷酸铵直接引入稻秸表面,使之与稻秸表面的硅物质反应,提高其分散均匀性和反应效率(图3)[45]。当聚磷酸铵添加量为15%时,复合材料LOI从19.8%(纯木塑复合材料)增加至23.5%,平均热释放速率从260 kW/m2降低至122 kW/m2,点燃时间从23 s延长至28 s,但总热释放量和总烟释放量略有增加。

图3 聚磷酸铵聚电解质与稻秸表面硅物质的反应[45] Fig. 3 Possible reactions occurring between APP polyelectrolytes and silica within rice straw surface

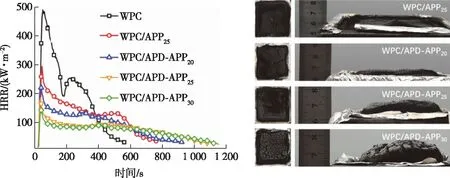

Xu等[46]通过离子交换反应制备了氨基甘油修饰的聚磷酸铵(APD-APP),有效改善了阻燃体系在聚丙烯基木塑复合材料中的分散均匀性。在高温下,APD-APP表面的羟基和木粉表面的羟基通过氢键结合,使得APD-APP倾向于聚集在木粉表面形成核-壳结构(core-shell WF@APD-APP)。当材料在热解时,界面效应和成炭效应使得APD-APP促进木粉表面炭化,形成交联网络的碳结构,有效改善木粉引起聚合物燃烧的烛芯效应(wick effect),显著提高了阻燃性能(图4)。当APD-APP的添加量达到25%时,LOI达到29.0%,垂直燃烧性能达到UL 94 V-0级别,并且成功消除了材料在燃烧过程中的熔滴现象。当APD-APP的添加量进一步增加至30%时,热释放速率峰值、总烟释放量进一步减少了70.0%和76.6%。有关指标及对比参见表3。

图4 氨基甘油修饰聚磷酸铵及其对木粉/聚丙烯复合材料的阻燃性能[47]Fig. 4 Amino glycerin decorated ammonium polyphosphate (APD-APP) for the flame retardancy of wood flour/polypropylene composite

4 碳系复配阻燃体系

碳系阻燃剂具有优异的防火潜力,既可以改变材料燃烧降解过程,减少可燃气体产生,还可以直接覆盖于燃烧高聚物表面作为炭保护层,隔绝可燃气体与氧气的交换使火焰熄灭[48]。碳元素因具有sp1、sp2、sp3杂化3种电子轨道,可形成多种形态的碳基材料,如炭黑、碳纳米管、可膨胀石墨、石墨纳米片等。这些碳基材料在提高材料阻燃性能的同时,能满足环保要求,在聚合物、木材或木塑复合材料阻燃处理中具有理想的应用前景。碳基阻燃剂往往需要达到很高的添加量才能产生阻燃效果,价格昂贵,因此通常作为成炭剂,与酸源、气源构筑膨胀型阻燃体系。

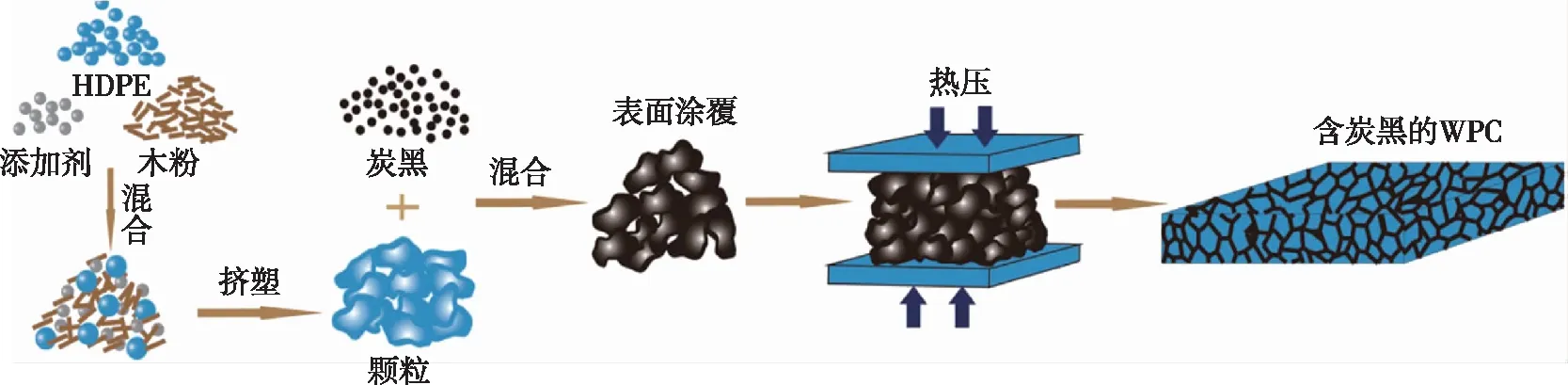

炭黑(CB)是一种具有多缩合芳香环结构的强自由基消除剂,其芳香环可作为反应活性位点捕捉燃烧时热氧化降解产物,在复合材料的热性能和阻燃性能中具有积极的影响[49-50]。Zhou等[51]采用炭黑阻燃木粉/聚乙烯复合材料,炭黑网络能够隔离内部材料与外部热量和氧气的接触,降低燃烧动力(图5)。当炭黑添加量为3%时,烟生产速率、总烟释放量分别降低71.3%和32.6%,体现出优异的抑烟特性。炭黑的引入不仅赋予复合材料优异的阻燃性能,还使其具有较高的电导率和电磁屏蔽特性;然而炭黑本身易团聚,在木塑复合材料中的分散性较差,单独添加阻燃效果不佳。

图5 炭黑阻燃木塑复合材料的制备流程图[51]Fig. 5 Fabrication of flame retardant wood/polyethylene composites with CB

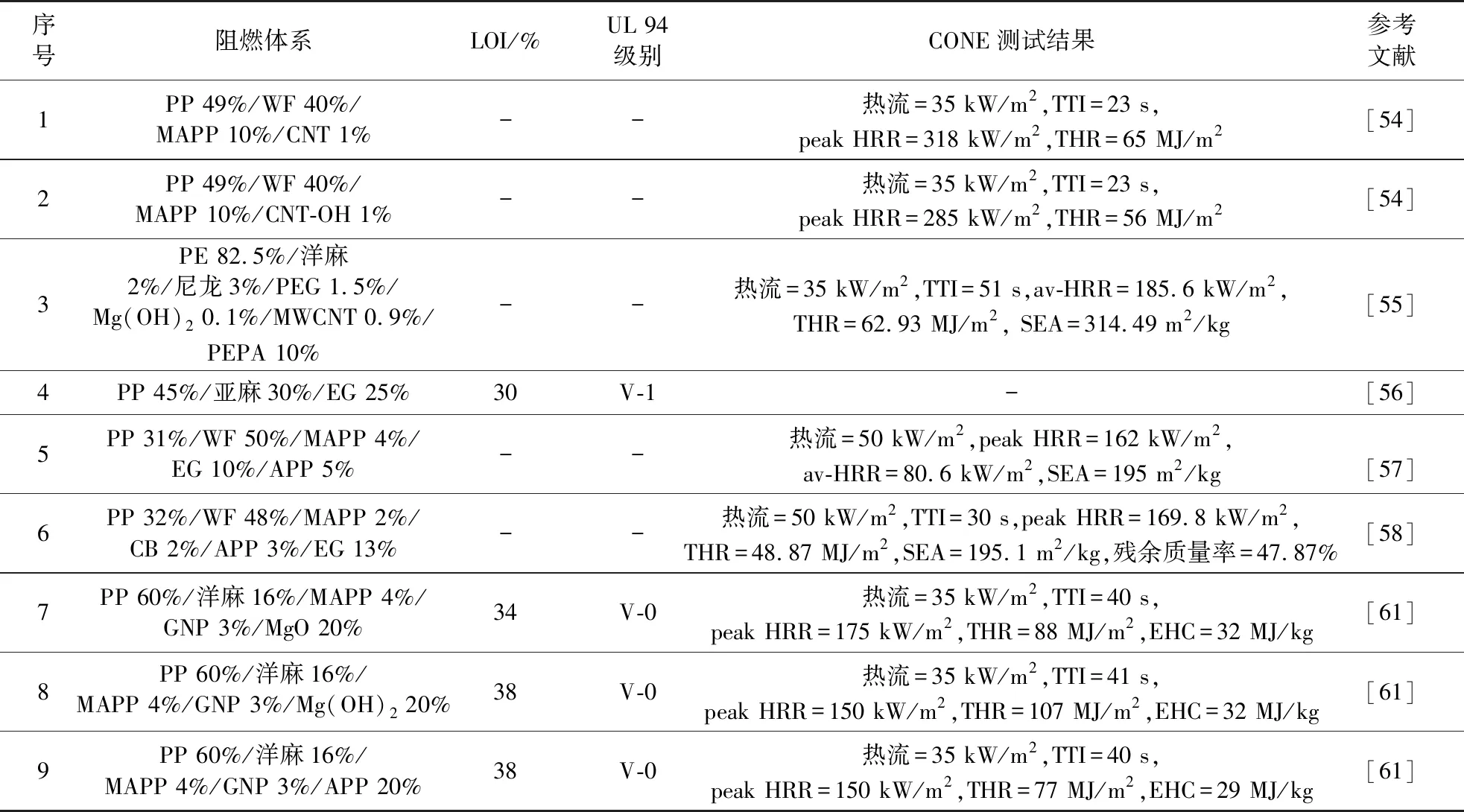

碳纳米管(CNT)具有柔韧性、优异的黏附性,良好的导电性、耐腐蚀性等,但是碳纳米管自身易团聚,与聚合物基体的相容性较差,因而其自身的阻燃效果有限[52-53]。目前,碳纳米管在木塑复合材料阻燃中的应用主要是围绕其化学改性或与其他阻燃剂的复配协同作用。Fu等[54]采用碳纳米管处理木粉/聚丙烯复合材料,当碳纳米管和羟基化的碳纳米管添加量分别为1%时,热释放速率峰值分别降低了16.7%和25.0%,总热释放量分别降低13.3%和25.3%,点燃时间提前至23 s。Ameen Khan等[55]发现当0.9%多壁碳纳米管、0.1%氢氧化镁与10%季戊四醇磷酸酯复配时,洋麻纤维/尼龙/聚乙烯复合材料的总热释放量降低至62.93 MJ/m2,点燃时间延长到51 s,多壁碳纳米管和氢氧化镁体现出优异的复配效果。

可膨胀石墨(EG)因具有良好的力学、结构、热稳定性,可作为碳纳米管在材料中的廉价阻燃替代品。在燃烧过程中,可膨胀石墨受热可膨胀至原体积的300倍,表面积也得到相应的增加,具有优异的抑烟特性。燃烧时石墨自身发生氧化反应,消耗大量氧气而不产生火焰,因而不会发生火焰蔓延,生成的膨胀炭层可形成绝缘层,减少燃烧时的滴落现象。Schartel等[56]采用可膨胀石墨阻燃亚麻纤维/聚丙烯复合材料,发现当可膨胀石墨的添加量为25%时,木塑复合材料达到UL 94 V-1级别,并且通过温度1 233 K的灼热丝耐燃测试。可膨胀石墨作为成炭剂,显著提高了亚麻纤维/聚丙烯复合材料的残余炭质量,从纯亚麻纤维/聚丙烯复合材料的10.6%增长至29.6%。宋永明等[57]采用可膨胀石墨与聚磷酸铵复配用于木粉/聚丙烯复合材料的阻燃处理,当可膨胀石墨与聚磷酸铵配比为2∶1,添加量为15%,复合材料表现出较好的阻燃和抑烟效果。Yu等[58]进一步采用可膨胀石墨、聚磷酸铵、炭黑复配用于木粉/聚丙烯复合材料的阻燃,当三者质量比为20∶3∶5时,复合材料初始热分解温度从375 ℃降至298 ℃,总热释放量从64.48 MJ/m2降低至48.87 MJ/m2,比消光面积从346.9 m2/kg显著降至195.1 m2/kg。炭黑、可膨胀石墨和聚磷酸铵复配展现出优异的阻燃抑烟功能。

石墨烯纳米片(GNP)具有纳米级片层结构,近年来被逐渐引入至复合材料体系以提高阻燃性能[59-60]。相对于上述碳纳米管、可膨胀石墨,石墨烯纳米片对吸附在其纳米片层表面的物质产生较强的屏蔽作用,能够延缓外界氧气向燃烧内部的扩散及界面间的热传递,阻挡材料内部热降解产生的可燃性小分子向燃烧界面迁移,防止热解产物的逸出。Idumah等[61]采用石墨烯纳米片分别与氢氧化镁、氧化镁、聚磷酸铵复配探讨其对洋麻粉末/聚丙烯复合材料的阻燃影响。石墨烯纳米片起到了热传导桥连作用,使得内部结构更加致密,减少可燃性气体的逸出。复合材料的总热释放量降低了43%,垂直燃烧性能达到UL 94 V-0级别。有关碳系复配体系应用于木塑复合材料的燃烧性能的总结见表4。

表4 碳系复配阻燃剂的阻燃效果Table 4 Results of flammability tests of carbon-based FR systems

5 展 望

金属系、硼系、磷系、碳系阻燃剂通过与其他元素阻燃剂进行复配能有效提升木塑复合材料的阻燃抑烟性能,某些复配体系亦能同步提升材料的拉伸性能和弯曲性能,但目前仍然存在一些问题有待解决。

1)纳米技术的应用将为阻燃剂带来了很大的改性空间。当氢氧化铝、氢氧化镁的尺度降低至纳米级别时,能在较低添加量时显著提升木塑复合材料的阻燃性能;当纳米二氧化硅、纳米蒙脱土、碳纳米管单独添加至木塑复合材料时,也能产生优异的阻燃效果,与聚磷酸铵等复配时更能产生协同阻燃效果。然而,纳米材料质轻、高比表面积使其在体系内易团聚,无论是单独加入还是复配使用,如何提高纳米材料在体系中的均匀分散性需要做更多探索。

2)木塑复合材料进行阻燃处理多采用添加型阻燃剂,通过物理共混实现,操作简单、易行,但是阻燃剂往往分散不均,影响阻燃效率和力学性能。反应型阻燃剂在木材、聚合物领域已经得到了广泛应用,目前在木塑复合材料领域应用较少。借助新材料合成技术,通过化学反应在木粉(或木纤维)、热塑性塑料表面引入阻燃抑烟基团,并使其具备良好的界面相容性,同步提升阻燃、力学和加工性能,值得尝试。

3)复配阻燃体系往往含有多组分物质,加之木塑复合材料燃烧过程兼具木材和热塑性塑料的特点,使得材料在燃烧过程中存在多组分竞争关系。在燃烧过程中,木材、热塑性塑料、阻燃体系各组分之间如何相互影响形成协同阻燃机制,需要进一步的探索。

4)阻燃体系成本的控制。目前市场普通木塑复合材料(木粉含量分数50%~60%)的价格为5 000~6 000元/t。以添加25%聚磷酸铵(市场价约10 000元/t)为例,阻燃木塑复合材料的成本约增加25%。聚磷酸铵等常规阻燃剂往往经过复配(如与纳米材料复配)或表面改性处理,使得阻燃剂成本继续增加。此外,阻燃体系对人体健康以及环境安全性的研究较少。着眼于工程领域需求,注重实验室研究与生产、市场需求相结合,统筹阻燃体系、木塑复合材料特性,实现低成本、高效率工业化生产,是阻燃木塑复合材料研究的最终目标。