基于运动控制器的数控车床模拟主轴系统*

2020-09-29□李文

□ 李 文

青岛职业技术学院 海尔学院 山东青岛 266555

1 课题背景

随着我国制造业生产水平的不断提高,以及产业结构调整与升级的进一步深化,我国制造业逐步实现从制造到智造,再到创造。

数控机床是零件加工的载体,是智能制造系统的基础单元。传统的数控加工设备及制造方法已难以适应柔性化、多样化、复杂形状零件高质量及高效加工的需求[1-3],小型化、个性化、操作简便的数控设备成为制造业智能化发展的方向之一,各类运动控制器目前已广泛应用于数控系统。笔者基于运动控制器设计了数控车床模拟主轴系统。

2 总体设计方案

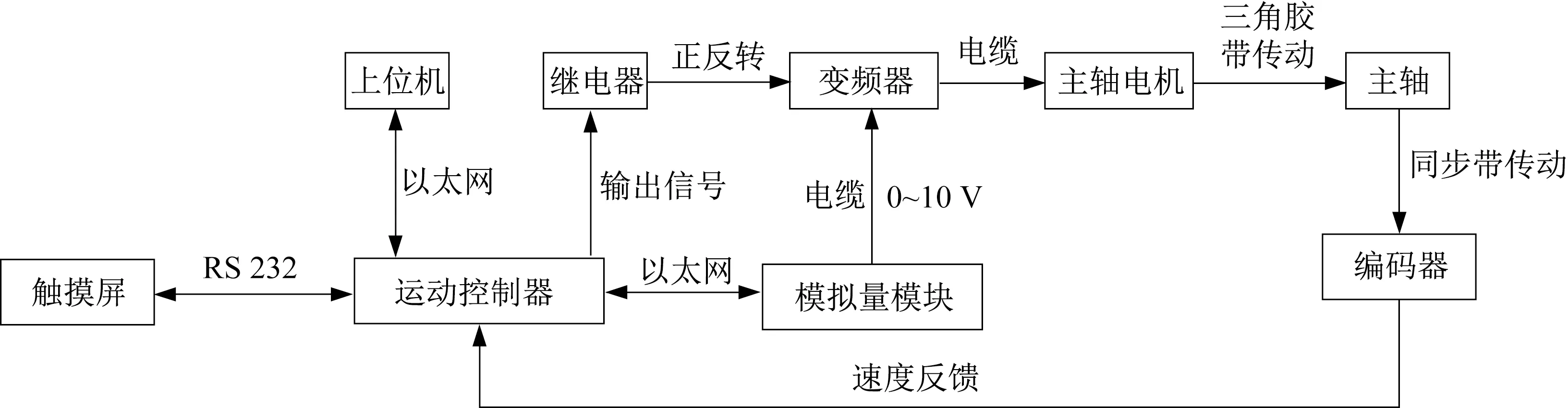

CK6132数控车床属于经济型数控车床,为降低制造成本,机床主轴系统采用模拟主轴设计方案,由控制器通过变频器控制主轴转速。模拟主轴系统分为硬件和软件两部分。硬件包括电气和机械两部分,电气部分主要由触摸屏、运动控制器、变频器、变频电机、编码器、电气元件组成,机械部分主要由主轴箱体及主轴组件组成。软件包括触摸屏编程、运动控制器软件开发及变频器参数设置等。模拟主轴系统由触摸屏设置参数,由运动控制器运行控制程序,向模拟量模块发出指令,经模拟数字转换,向变频器发出0~10 V模拟电压,通过变频器控制变频电机的转速,再通过三角胶带传动将动力传递至主轴,主轴转速通过编码器反馈至运动控制器。编码器旋转轴与主轴通过同步带传动,传动比为1∶1。

3 硬件设计

模拟主轴系统采用SMC604运动控制器、嵌入式处理器与现场可编程门阵列组成的硬件结构,可以适用不同厂家的伺服驱动器及伺服电机,提供伺服电机控制接口、输入与输出信号接口、通信接口等[4],工作电压为直流24 V。通过以太网接口与上位计算机进行通信,采用BASIC Studio软件开发控制程序。通过控制器局域网接口与EM06AX-C1模拟量模块进行通信,实现数字量与模拟量的转换。模拟电压通过模拟量模块JN2接口输出至变频器模拟电压接口。主轴正反转通过控制变频器正反转接口的通断来实现,主轴转速信号由编码器反馈至运动控制器接口。

采用TK6071IQ触摸屏,通过RS 232接口与运动控制器进行通信。通过触摸屏界面的参数设置、按钮等功能向运动控制器发出指令,对机床主轴进行转速控制,并接收反馈信息。

采用EM06AX-C1模拟量模块,通过控制器局域网总线与运动控制器连接。提供四路模拟量输入接口、两路模拟量输出接口,实现模数与数模转换。输出电压为0~10 V,通过电缆与变频器连接。

采用FR-D700变频器,功率为3.7 kW,交流输入电压为380 V,输出端与变频电机相连。变频器正反转接口由电气线路中的继电器触点控制通断,继电器由运动控制器发出指令控制通断。继电器线圈的一端接运动控制器输出接口,另一端连接外部直流24 V电源[5]。

模拟主轴系统电气控制原理如图1所示。

▲图1 模拟主轴系统电气控制原理

4 软件设计

软件设计的合理、正确可以确保模拟主轴系统正常运行,软件设计主要涉及部件间通信、控制程序开发等任务[6-7]。

4.1 部件间通信

部件间通信指计算机与运动控制器、触摸屏与运动控制器之间的通信。

(1) 计算机与运动控制器间通信。运动控制器不具备开发环境,采用BASIC Studio软件开发程序需在上位计算机上进行,两者之间采用以太网建立通信。建立通信时,运动控制器和计算机上分别设置网际协议地址。运动控制器的网际协议地址为192.168.5.11,计算机的网际协议地址为192.168.5.1。

(2) 触摸屏与运动控制器间通信。TK6071IQ触摸屏与运动控制器支持Modbus通信协议,通过RS 232接口进行连接。运动控制器端参数包括传输速率115 200 bit/s、数据位8、停止位1、校验位2,触摸屏端可编程序控制器类型为Modbus远程终端单元,接口类型为RS 232,可编程序控制器预设站号为8,串行通信端口为COM1。

4.2 控制程序开发

数控车床模拟主轴系统控制程序开发分为触摸屏界面设置、运行程序编写、变频器参数设置三部分。

4.2.1 触摸屏界面设置

触摸屏界面是模拟主轴系统人机交互的窗口,如图2所示,包含主轴转速、启停按钮、主轴倍率修调等信息。运动控制器位寄存器地址modbus_bit(a)与触摸屏地址0X_(a+1)存在对应关系,a的取值范围为0~9 998。运动控制器字寄存器地址modbus_ieee(b)与触摸屏地址4X_(b+1)存在对应关系,b的取值范围为0~9 998。

4.2.2 运行程序编写

模拟主轴系统转速控制程序在SMC Basic Studio软件中进行编写,编程时调用相关指令。控制程序分为手动模式和自动模式两种。手动模式通过触摸屏操作按钮和参数设置转速值,控制主轴启停和速度调节。自动模式使主轴功能与进给轴功能相结合,完成零件的切削加工。模拟量输出函数为SMCSetdaout,输入与输出信号控制函数为 SMCWriteOutBit。手动模式控制程序如下:

▲图2 触摸屏界面

auto:

dim MySpdle,bl

while true

//主轴倍率处理

IF modbus_bit(206)=1 Then //25%

modbus_bit(207)=1 //25%按钮指示灯亮

bl= 0.25 //倍率25%

else

modbus_bit(207)=0 //25%按钮指示灯灭

EndIf

IF modbus_bit(208)=1 Then //50%

modbus_bit(209)=1 //50%按钮指示灯亮

bl= 0.50 //倍率50%

else

modbus_bit(209)=0 //50%按钮指示灯灭

EndIf

IF modbus_bit(210)=1 Then //75%

modbus_bit(211)=1 //75%按钮指示灯亮

bl=0.75 //倍率75%

else

modbus_bit(211)=0 //75%按钮指示灯灭

EndIf

IF modbus_bit(212)=1 Then //100%

modbus_bit(213)=1 //100%按钮指示灯亮

bl=1 //倍率100%

else

modbus_bit(213)=0 //100%按钮指示灯灭

EndIf

IF modbus_bit(214)=1 Then //125%

modbus_bit(215)=1 //125%按钮指示灯亮

bl=1.25 //倍率125%

else

modbus_bit(215)=0 //125%按钮指示灯灭

近年来流行病学和遗传学的研究显示, 生物钟节律是广泛存在于生物体中重要的内源性调节机制,其对糖、脂肪等代谢的调控是调节能量代谢的重要途径,同时也使能量代谢变化呈现出重要的特征——节律性以来适应生理功能的需要[11]。更重要的是,时钟基因震荡节律的异常与糖代谢以及心血管疾病密切相关[12-13]。有研究发现,生物钟昼夜节律紊乱可导致糖代谢障碍、胰岛素抵抗和代谢综合征等[14],同时生物钟节律紊乱也可能是糖尿病产生和进展的重要促发因素[15]。如前所述,积极探索糖尿病对心肌时钟基因Bmal1/Per2的影响及具体形式可能为防治糖尿病心肌病提供新的治疗方向。

EndIf

IF modbus_bit(216)=1 Then //150%

modbus_bit(217)=1 //150%按钮指示灯亮

bl=1.5 //倍率150%

else

modbus_bit(217)=0 //150%按钮指示灯灭

EndIf

IF modbus_bit(200)=1 Then //正转

modbus_bit(201)=1 //正转按钮指示灯亮

modbus_bit(204)=0 //停止切断

modbus_bit(202)=0 //反转切断

SMCWriteOutBit(10,0) //输出信号正转

MySpdle= modbus_ieee(210) //对主轴速度赋值

MySpdle= MySpdle*bl

smcsetdaoutput(0,MySpdle/150) //输出模拟电压值

else

modbus_bit(200)=0 //正转停止

modbus_bit(201)=0 //正转按钮指示灯灭

SMCWriteOutBit(10,1) //输出信号正转切断

EndIf

IF modbus_bit(202)=1 Then //反转

modbus_bit(203)=1 //反转按钮指示灯亮

modbus_bit(204)=0 //停止切断

modbus_bit(201)=0 //正转切断

SMCWriteOutBit(11,0) //输出信号反转

MySpdle= modbus_ieee(210) //对主轴速度赋值

MySpdle= MySpdle*bl

smcsetdaoutput(0,MySpdle/150) //输出模拟电压值

else

modbus_bit(202)=0 //反转停止

modbus_bit(203)=0 //反转按钮指示灯灭

SMCWriteOutBit(11,1) //输出信号反转切断

EndIf

IF modbus_bit(204)=1 Then //停止

modbus_bit(200)=0 //正转停止

modbus_bit(202)=0 //反转停止

modbus_bit(205)=1 //停止按钮指示灯亮

SMCWriteOutBit(11,1) //反转停止

SMCWriteOutBit(10,1) //正转停止

smcsetdaoutput(0,0) //输出模拟电压值零

else

modbus_bit(204)=0 //停止切断

modbus_bit(205)=0 //停止按钮指示灯灭

EndIf

Wend

主轴转速的反馈通过外置独立编码器来实现,运动控制器通过调用函数SMCGetEncoderUnit 读取编码器单位时间的反馈脉冲数,换算得到主轴实际转速,显示在触摸屏界面上。

4.2.3 变频器参数设置

模拟主轴系统采用三菱变频器,它将变化的输入模拟电压转换为频率可调的交流电压,控制主轴电机的转速。输入模拟电压经继电器由运动控制器通用输出端口OUT10、OUT11发出,其状态由程序控制,满足主轴单元的切削需求[8]。主轴电机正反转由变频器外部对应端子的通断来控制。

为保证变频器的正确运行,设置如下参数[9-10]:运行模式选择Pr79为0,模拟量输入选择Pr73为0,上限频率Pr1为50,下限频率Pr2为0,基准频率Pr3为50,正转端子选择Pr178为60,反转端子选择Pr179为61,加速时间Pr7为5,减速时间Pr8为5,增益频率Pr125为50。

5 结束语

数控设备的普及化是制造业数字化、网络化、智能化的重要体现,SMC604运动控制器具有体积小、程序开发周期短、开放性好、可移植性强、操作简单灵活、维护方便等优点,能够克服传统数控系统价格昂贵、生产准备周期长等问题,避免资源浪费。笔者基于运动控制器设计了数控车床模拟主轴系统,能够实现机床的自动化控制,具有较高的应用价值。