稀土Sm掺杂棒花状ZnO的制备及其光催化性能研究

2020-09-29黄秋梅吴显印谭嘉麟李利军程昊冯军黄文艺

黄秋梅,吴显印,谭嘉麟,李利军,程昊,冯军,黄文艺

(1.广西科技大学 生物与化学工程学院,广西糖资源绿色加工重点实验室,广西 柳州 545006; 2.蔗糖产业省部共建协同创新中心,广西 南宁 530004)

偶氮染料具有难降解的芳香结构[1-3],对人体和自然环境有害。因此,偶氮染料废水处理技术的研究非常重要。大量研究表明,氧化锌能够成为降解偶氮染料的光催化剂[4-10],通过控制形貌可以有效提高其光催化效率[11-12]。然而氧化锌禁带宽度较大,光生电子-空穴对极易复合,导致氧化锌对光子利用率低[13-15]。通过掺杂稀土可以抑制氧化锌电子-空穴对复合,提高其光催化性能[16-24]。但目前对Sm掺入氧化锌后对其形貌和光催化机制影响的研究较少。

本文采用简单的方法制备了棒花状氧化锌及Sm掺杂棒花状氧化锌,并对罗丹明B进行光催化实验,深入探讨了形貌变化和稀土离子Sm掺入对光催化活性的影响。Sm掺杂棒花状氧化锌不仅具有复杂规整的棒花状形貌结构,而且Sm的掺入抑制了其光生电子-空穴对的复合,进一步提高了氧化锌的光催化效率。

1 实验部分

1.1 试剂与仪器

六水合硝酸锌、氢氧化钠、六水合硝酸钐、十二烷基硫酸、无水乙醇、罗丹明B均为分析纯;实验用水为超纯水。

D8A A25 X射线衍射仪(XRD);Quanta 400 FEG场发射环境扫描电子显微镜(FESEM);250i X射线光电子能谱(XPS);BPZ-6033L 真空烘箱;XPA系列光化学反应仪;UV-2 102 PC 紫外可见分光光度计;循环水式真空泵。

1.2 纳米氧化锌的制备

1.2.1 棒花状纯氧化锌的制备 将4.5 g六水合硝酸锌溶于25 mL超纯水,磁力搅拌10 min,形成A液。将9 g氢氧化钠溶于25 mL超纯水,缓慢均匀滴加至A液,磁力搅拌10 min,形成B液。加入浓度28 mmol/L十二烷基硫酸钠溶液300 mL持续磁力搅拌,在60 ℃水浴反应3 h。静置冷却,使用砂芯抽滤器进行过滤,用超纯水、无水乙醇分别洗涤3次,50 ℃真空烘干3 h,450 ℃下煅烧2 h。

1.2.2 Sm掺杂纳米氧化锌的制备 把4.5 g六水合硝酸锌、按照一定的钐锌摩尔比称取六水合硝酸钐溶于25 mL超纯水,磁力搅拌10 min,形成A液。把9 g氢氧化钠溶于25 mL超纯水,缓慢均匀滴加至A液,磁力搅拌10 min,形成B液。加入浓度 28 mmol/L 十二烷基硫酸钠溶液300 mL,持续磁力搅拌,在60 ℃水浴反应3 h。后处理步骤与1.2.1节相同。

1.3 光催化降解实验

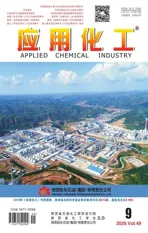

1.3.1 标准曲线的绘制 配制1,2,3,4,5,6,7,8,9,10 mg/L一系列梯度浓度罗丹明B溶液,用紫外可见分光光度计在波长λmax554 nm处测定吸光度。以罗丹明B浓度(C)为横坐标,吸光度(A)为纵坐标作图,见图1,线性回归,得到标准曲线方程A=0.205 7C+0.029 1,R2=0.999 3。

图1 罗丹明B标准曲线Fig.1 The standard curve of Rhodamine B

1.3.2 纳米氧化锌光催化降解实验 称取0.1 g纳米氧化锌光催化剂于石英试管中,加入50 mL浓度10 mg/L的罗丹明B溶液,并以不加入光催化剂作为空白对照,暗反应30 min后,在汞灯(100 W,波长200~400 nm)照射下进行光催化降解实验,取样间隔10 min,每次取样5 mL,测量吸光度。罗丹明B降解率计算公式为:

D=(C0-Ct)/C0×100%

其中,D为罗丹明B的降解率,C0为初始浓度,Ct为反应时间t时溶液浓度。

1.4 样品表征

样品经喷金处理后,使用场发射扫描电子显微镜(FESEM)对样品的形貌结构进行观察,于5~15 kV 电压下进行扫描;使用XRD对产物的物相进行分析,测试条件为Cu靶,辐射为Kα,电压40 kV,电流40 mA,波长λ= 0.154 18 nm,角度2θ=20~80°,扫描速度为5(°)/min。将样品固定在导电胶上,压成薄片进行XPS测试。

2 结果与讨论

2.1 棒花状纳米氧化锌的XRD分析

图2为不同掺杂摩尔百分比的Sm掺杂ZnO的XRD图,其中A、B、C、D、E、F、G、H的Sm摩尔掺杂量为0,1%,2%,3%,4%,5%,6%,7%。

由图2可知,所有的衍射峰峰型尖锐,没有检测到杂峰,表明所制得样品结晶度好,纯度高。与六方纤锌矿型ZnO的XRD标准卡片COD2300113对比,2θ为31.926,34.624,36.442,47.808,56.894,63.242,66.742,68.340,69.471°处的衍射峰分别对应ZnO的(-100)、(00-2)、(-10-1)、(-10-2)、(-210)、(-10-3)、(-200)、(-21-2)、(-20-1)晶面,没有出现氧化钐或其它相的衍射峰,表明样品中没有除ZnO外其他的物相,Sm离子成功掺入到ZnO晶格中。随着Sm掺杂量的增加,衍射峰的强度降低,表明ZnO的晶体质量随之下降[25]。

2.2 棒花状纳米氧化锌的FESEM和EDS分析

图3为所制备样品的FESEM图,其中图3A~3E分别为在60 ℃下加入十二烷基硫酸钠分散剂浓度分别为7,14,28,56,112 mmol/L,图3F为60 ℃加入28 mmol/L时制备的Sm掺杂棒花状ZnO的FESEM图。

由图3可知,图3A中形成棒花状结构的棒较细,存在许多零散的棒状氧化锌,成花比例不高,花与花之间团聚严重。图3B中,氧化锌的棒花状结构逐渐清晰,由表面光滑无杂质的棒状氧化锌堆积而成,仍然存在团聚现象。图3C中,棒花状氧化锌结构规则,颗粒大小均一,分散均匀,无零散的棒状氧化锌。但是随着分散剂浓度的进一步增加,当加入分散剂浓度56 mmol/L时(图3D),所得棒花状氧化锌结构零散不规则,出现了零碎的棒状氧化锌颗粒,棒花状氧化锌数量减少。当加入 112 mmol/L 分散剂时(图3E),颗粒大小不一的棒状氧化锌无规则堆积,少数形成结构不明显的棒花状结构且有堆积成大块的倾向。这是因为随着分散剂浓度的增加,氧化锌的分散性增加,当分散剂的浓度为 28 mmol/L 时,分散剂的浓度和棒状氧化锌颗粒的堆叠速度达到一定的动力学平衡,从而形成了规则的棒花状结构,然而当分散剂的浓度过大时,棒状氧化锌颗粒被过度分散,从而导致不能堆叠形成棒花状结构。由图3F可知,在掺杂Sm后仍能形成棒花状结构但其直径大小不均匀,表面粗糙不光滑,且其纳米棒的直径有所减少。由此可知,Sm掺杂会影响氧化锌的晶粒生长,并不会改变氧化锌的堆叠方式,其原因是Sm掺杂进入氧化锌的晶格内,改变了氧化锌的晶格参数,却并未沉积在氧化锌的表面,因此不会影响氧化锌小颗粒的堆叠方式。

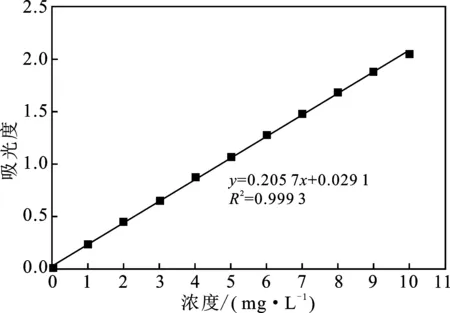

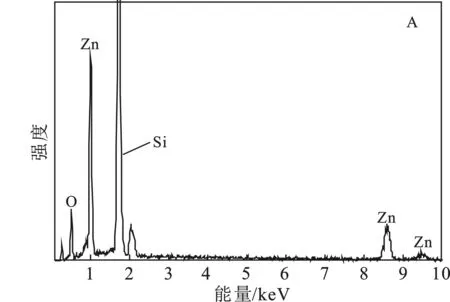

为了验证Sm掺杂氧化锌中Sm的存在,使用EDS进行测定,结果见图4。其中图4A为纯氧化锌,图4B为Sm掺杂量5%(摩尔分数)的ZnO。

图4 所制备样品的EDS图Fig.4 EDS image of the prepared sample A.纯ZnO;B.5%Sm掺杂量的ZnO

由图4A可知,图谱中仅显示元素Zn和O的峰,说明所制备的纯氧化锌纯度高,未含有其他杂质。图4B中,除了显示元素Zn和O的峰之外,还存在Sm的峰,说明所制备的样品中成功引进了Sm元素。结合XRD分析,进一步表明Sm离子成功地掺入氧化锌晶格。

2.3 棒花状纳米氧化锌的XPS分析

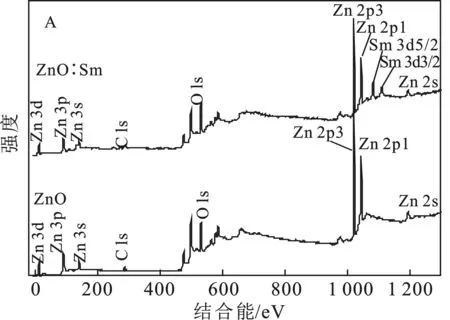

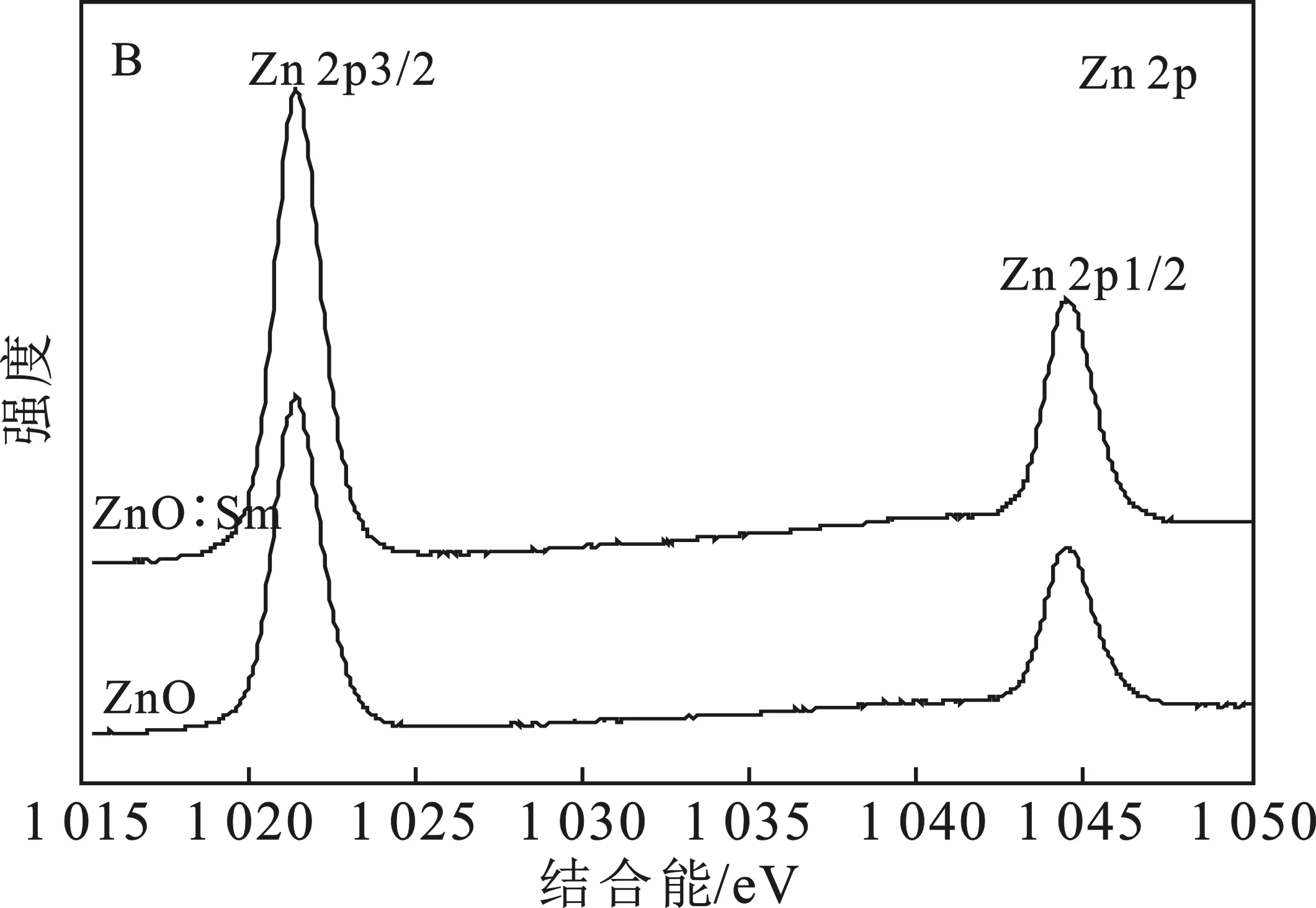

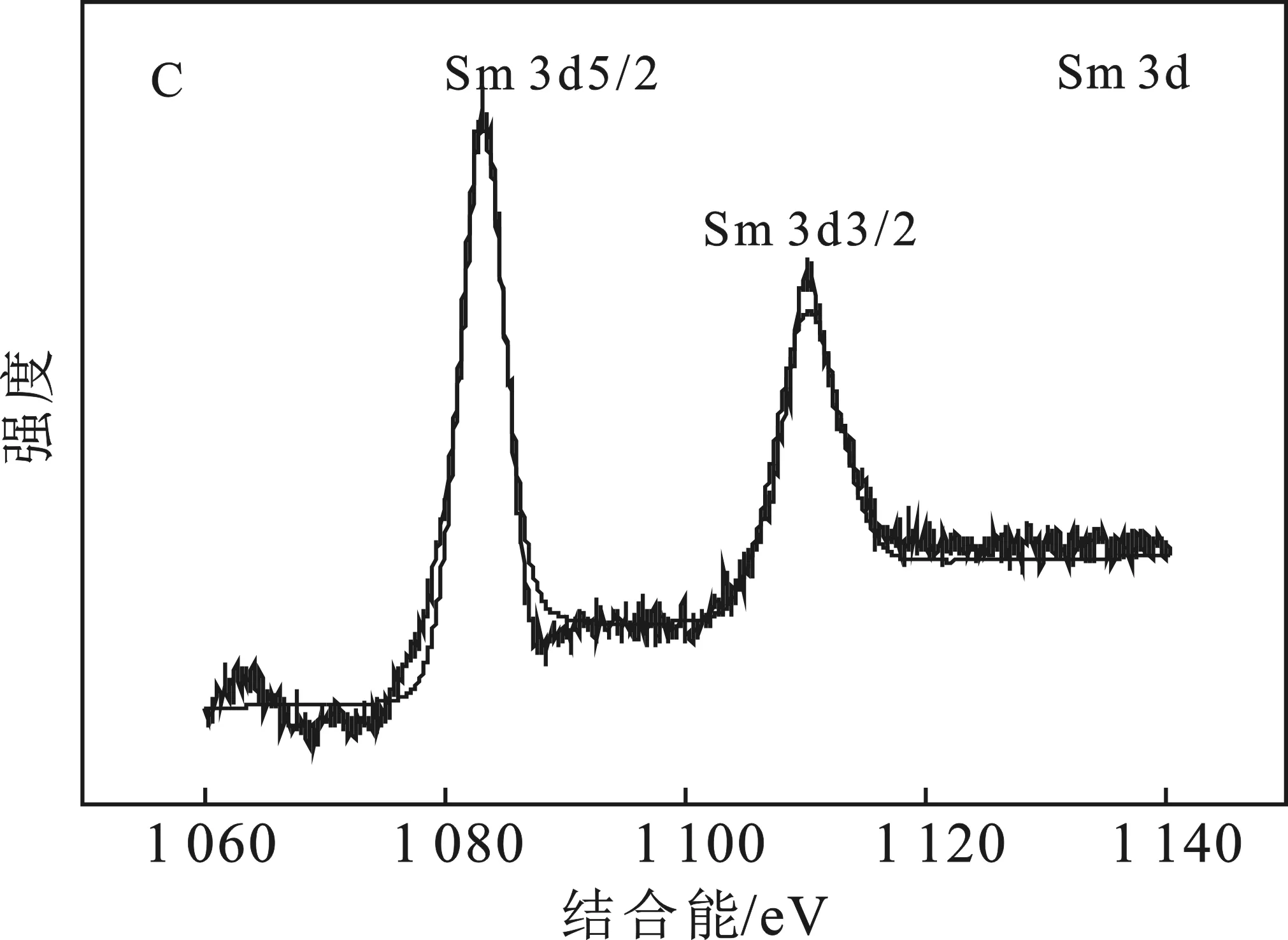

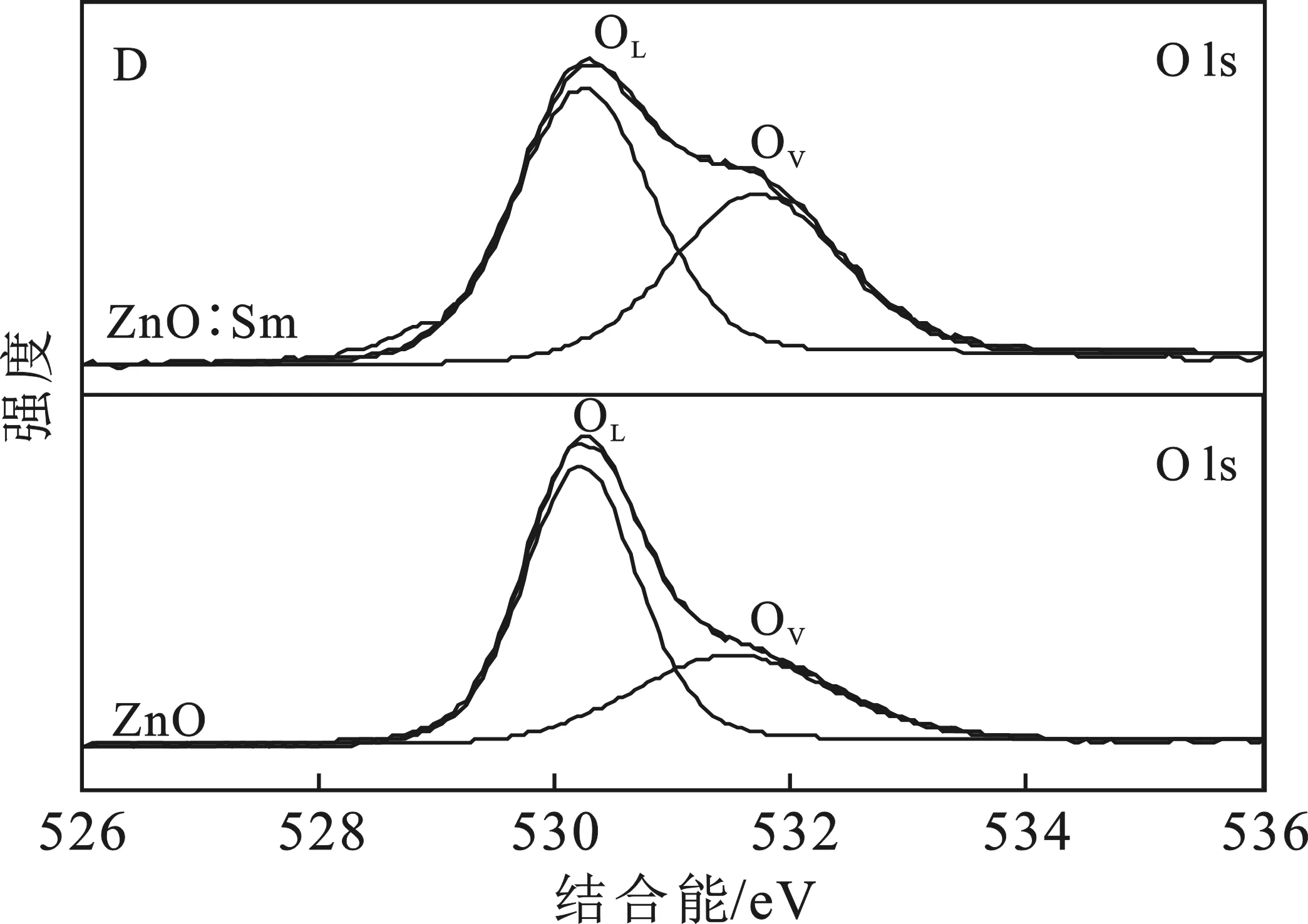

图5为Sm掺杂前后ZnO的XPS图谱,以ZnO的XPS图谱作为参照,分析Sm的掺入对ZnO的影响。图5A为XPS的全谱扫描图谱,将285 eV的 C 1s 峰作为参考校准结合能标度。

图5 所制备样品的XPS图Fig.5 XPS image of the prepared sample A.全谱扫描;B.Zn 2p;C.Sm 3d;D.O 1s

由图5可知,掺杂前,ZnO的XPS全谱扫描图谱中只存在Zn、O的峰;掺杂Sm后,图谱中出现了Sm的峰,表明Sm成功掺杂进ZnO中。图5B为 Zn 2p 的图谱。其中1 021.5 eV和1 044.5 eV处双峰分别对应于Zn 2p3/2和Zn 2p1/2。两峰之间能量差为23 eV,与标准值约22.97 eV相近,表明Zn主要以Zn2+的形式存在[26-27]。图5C为Sm 3d的XPS图谱,在1 083.3 eV和1 110.3 eV处呈现两个峰,分别为Sm的3d5/2和3d3/2峰。通过Sm 3d的XPS图谱上结合能和峰位证实了钐是以Sm3+的形式存在的[28]。Sm 3d峰的自旋轨道分裂距离 27 eV,与其他Sm掺杂基质相吻合[28]。图5D为 O 1s 的XPS图谱。使用高斯拟合分析将Sm掺杂前后ZnO的 O 1s 光谱解卷积为位于530.25 eV和531.5 eV的两个峰。第一个峰为ZnO的晶格氧(OL),第二个峰与ZnO缺陷引起的氧空位(OV)有关[29]。在纯ZnO中,OV约占34.7%,而在Sm掺杂摩尔量为5%的ZnO中,OV约占50.5%,Sm掺杂ZnO具有更高浓度的氧空位(OV)[29-30]。表明Sm成功进入ZnO晶格中,结果与XRD分析结果基本一致。

2.4 棒花状纳米氧化锌的光催化性能

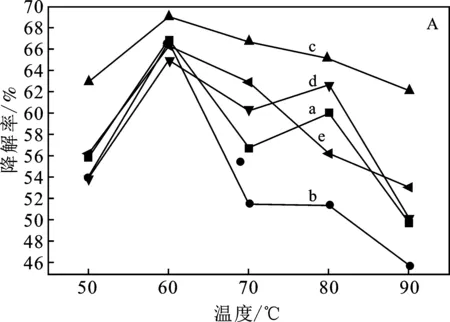

2.4.1 纯ZnO的光催化性能 图6为纯ZnO的光催化降解曲线图,其中图6A为在不同温度、加入不同浓度分散剂时制备的ZnO,在100 W汞灯照射 50 min 时光催化降解罗丹明B的降解曲线,a~e分散剂浓度分别为7,14,28,56,112 mmol/L。图6B为 60 ℃ 下加入不同浓度分散剂制备的纯氧化锌对罗丹明B的光催化降解曲线。

图6 纯ZnO的光催化降解图Fig.6 Photocatalytic degradation of pure ZnO

由图6A可知,60 ℃时制备的纯氧化锌光催化效果最好,90 ℃下制备的纯氧化锌光催化效果最差。其原因是过高的制备温度会导致氧化锌颗粒生长速度过快,更容易团聚成较大颗粒,造成其比表面积减小,从而降低光催化性能。加入分散剂十二烷基硫酸钠的浓度为28 mmol/L制备的纯氧化锌,光催化性能最好。综上所述,制备条件为60 ℃、分散剂浓度为28 mmol/L的纯氧化锌光催化性能最好,其光催化降解罗丹明B的降解率为69.05%。

图6B中a曲线为不加入光催化剂时,罗丹明B的降解率变化曲线,在100 W汞灯照射50 min后,其降解率仅为13.6%,可见,虽然紫外光对罗丹明B有光降解能力,但降解效率极差。由图6B可知,随着光照时间增加,所制备的纯氧化锌样品对罗丹明B降解率随之增加,在0~10 min内,氧化锌对罗丹明B的降解率相差不大,随着光照时间的增长,加入28 mmol/L分散剂制备的氧化锌对罗丹明B的降解率逐渐与其他拉开差距,并始终为降解效果最佳的光催化剂。由此可见,形貌复杂且规则的氧化锌光催化性能最佳,这是由于复杂且规则的形貌具有更大的比表面积,因此具有更多的光催化活性位点,使得氧化锌的光催化效率变高。

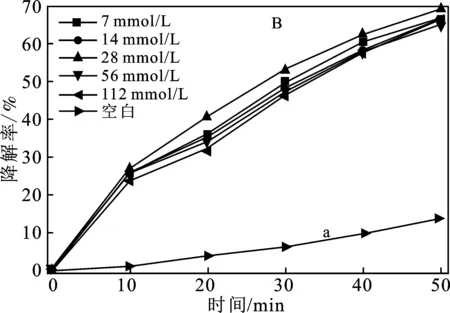

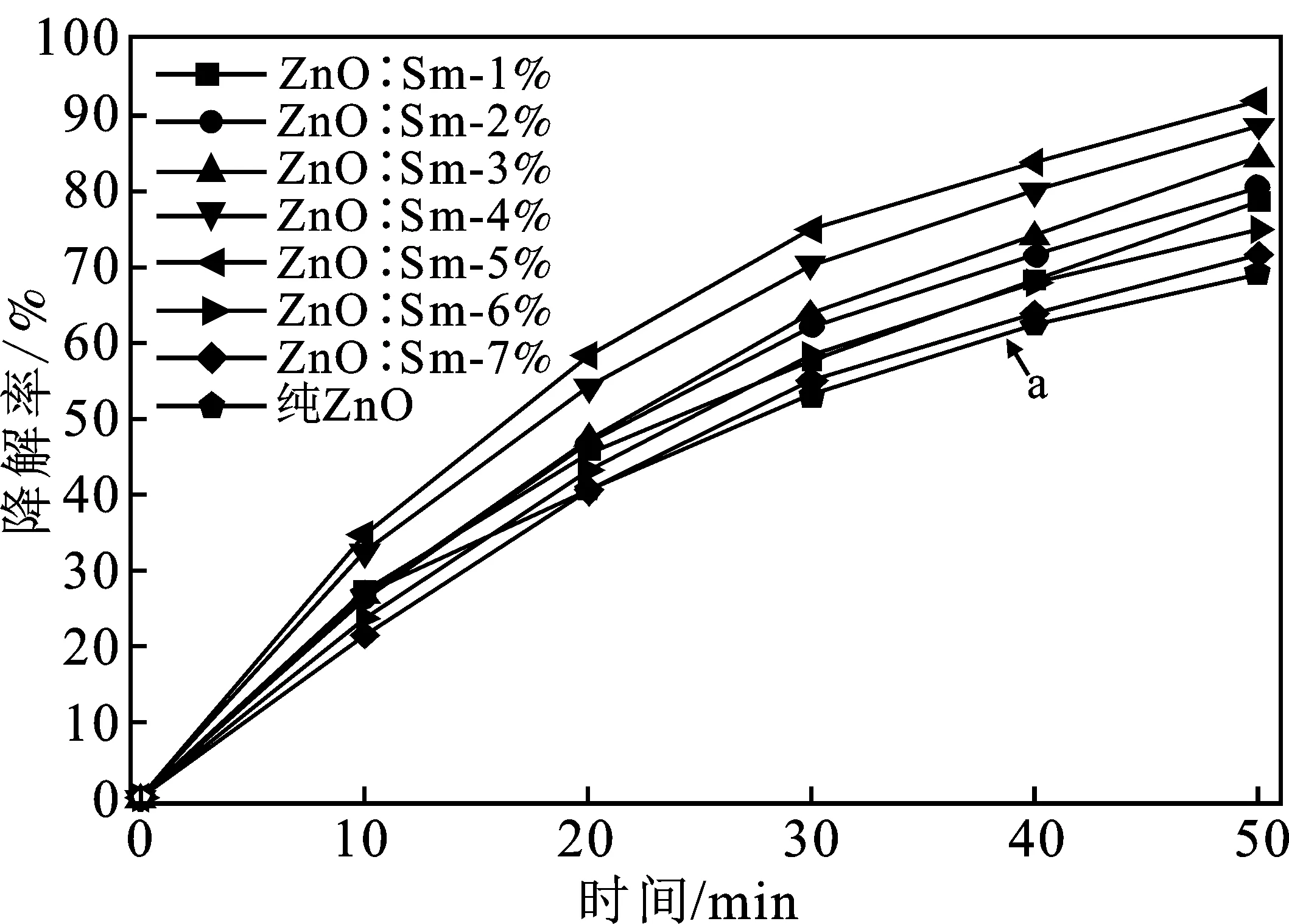

2.4.2 Sm掺杂ZnO的光催化性能 图7为不同Sm掺杂量ZnO对罗丹明B的光催化降解曲线,a曲线为60 ℃下加入28 mmol/L分散剂时制备的纯氧化锌对罗丹明B的光催化降解曲线。

图7 Sm掺杂ZnO的光催化降解图Fig.7 Photocatalytic degradation of Sm-doped ZnO

由图7可知,随着光照时间的增加,样品对罗丹明B的光催化降解率随之增加。随着Sm掺杂量的增加,对罗丹明B的降解能力先提高后减弱,当Sm掺杂量为5%时,其光催化能力最佳,经光照50 min后对罗丹明B的光催化降解率达到91.79%,这是因为Sm掺杂氧化锌提高了其表面的氧缺陷含量,抑制了其电子-空穴对的复合,从而提高了其光催化活性。然而当Sm的掺杂量过高时,过量的Sm附着在氧化锌表面,降低了其表面的缺陷浓度,导致氧化锌的光催化活性降低。

3 结论

在制备的纯氧化锌中,在60 ℃、加入 28 mmol/L 分散剂制备的氧化锌为规则的棒花状结构,且光催化性能最好,在50 min内,其光催化降解罗丹明B降解率为69.05%;Sm掺杂棒花状的氧化锌进一步提高氧化锌的光催化活性,且随着Sm掺杂量的增加,其光催化性能先增强后减弱,在Sm掺杂量为5%时,其光催化性能达到最佳,降解率达到91.79%。