数控车床梯形螺纹的加工方法及改进研究

2020-09-29陈静

陈静

(常州科技经贸技工学校,江苏 常州213000)

梯形螺纹主要应用于传动机构中作为传导螺纹,梯形外螺纹与内螺纹以成对方式呈现,具有牙型深、螺距较大等特征,在采用数控车床进行加工时易产生较大的切削力与振动问题,加剧刀尖磨损程度、易引发扎刀事故,影响到工件的质量与加工生产进度。基于此,本文拟针对梯形螺纹的常规加工工艺进行改进,并通过程序调试确保工艺具备可行性。

1 梯形螺纹结构与加工方法

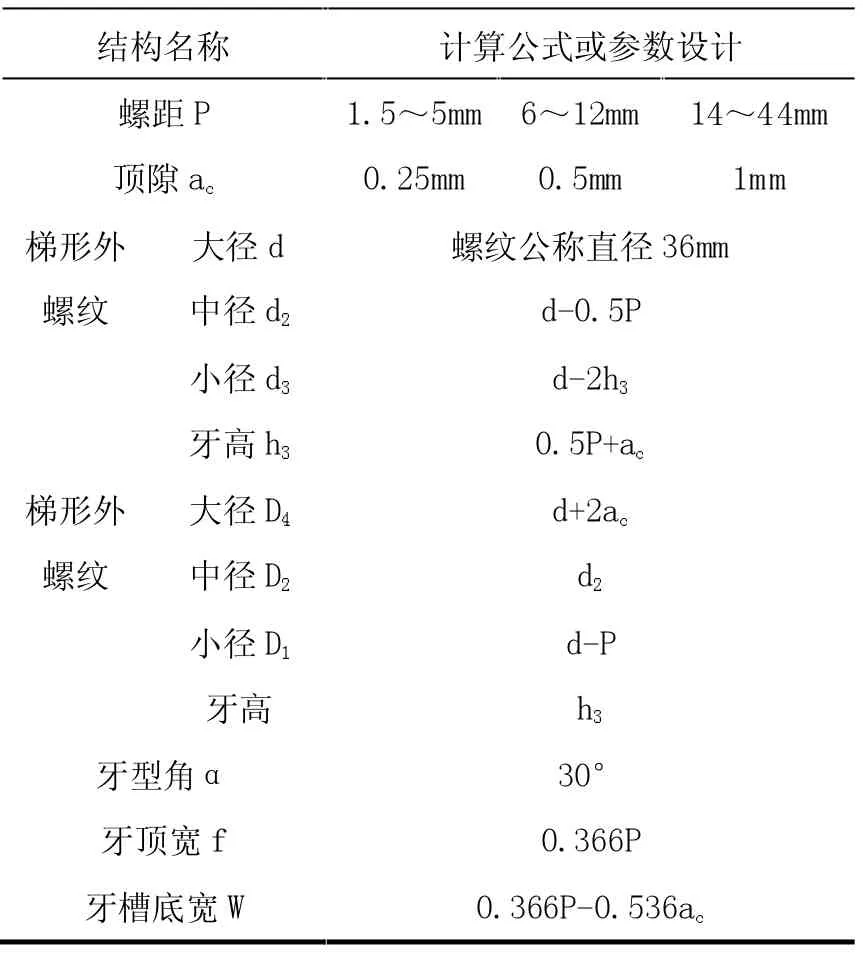

1.1 梯形螺纹。1.1.1 基本结构。选取一对典型梯形螺纹副作为参照,在该梯形螺纹副的左上方、右上方分别设有螺杆和螺套,两类零件的外形、尺寸与螺纹精度将直接决定零件能否正常旋合。以梯形螺纹Tr36×6 为例(各结构的参数如表1 所示),其牙型呈等腰梯形、牙型角为30°,相较于其他螺纹在牙根强度、对中性上占据良好性能优势,其公称直径为36mm、螺距为6mm。左旋螺纹需在尺寸规格后加注“LH”,右旋螺纹则不标出。为保障梯形螺纹质量达标,应在加工环节确保牙型的准确度,使螺纹中径与基准轴保持同轴,以中径尺寸定心,在车削加工环节注意控制好中径的尺寸公差与两侧表面粗糙度[1]。

表1 梯形螺纹的结构及计算公式

1.1.2 车刀材料。在车刀材料选取上,主要选用硬质合金刀片进行梯形螺纹的高速车削,考虑到数控车床存在较严格的加工标准,因此选用材质为YT15 硬质合金的可转位机夹刀片,保障刀片在硬度、耐磨性与使用寿命等方面具备良好的性能优势。在车削加工环节,应注重选用标准刀片,在安装刀具时控制主切削刃与工件轴线保持等高且平行,利用样板进行找正与纠偏处理,使刀头角平分线与工件轴线呈垂直关系,并且将车削深度控制在与牙型高度一致的位置,确保中径尺寸达标。

1.2 加工方法。1.2.1 直进法和斜进法。直进法指车刀沿水平方向间歇进给至牙深部位,考虑到在车削梯形螺纹需利用车刀三刃同时切削,由此将产生较大的切削力、加剧刀具的磨损情况,并且无法保障及时排屑,易出现扎刀问题。斜进法指以牙型角方向为基准,将车刀沿斜向间歇进给,能够有效减少切削力及产生的排屑量,但针对螺距较大的梯形螺纹进行加工时,仍面临刀具磨损与牙型角存在偏差等问题,缺乏良好适用价值。1.2.2左右切削法。该方法指以牙型角反向为基准,将车刀错位进给、实行单刃切削,借此有效规避多刃切削引发的扎刀问题,既有助于提升螺纹的车削精度,同时也可优化梯形螺纹表面质量,但也存在编程复杂的问题,无法保障加工效率。1.2.3 直槽法和阶梯槽法。采用直槽法进行螺纹加工,应确保切槽刀的刀头宽度不超过牙槽底宽,以小径为参考沿横向直进切至指定的直槽深度,并且留足0.2mm 余量,随后改用梯形螺纹刀沿斜向进行加工。该方法将数控编程进行简化,但同样不适用于大螺距的螺纹加工,影响到排屑效果,加之刀头较长影响到梯形螺纹刀的强度,极易在加工过程中产生刀头折断的问题。采用阶梯槽法进行加工时,通常需先完成牙槽的分层,控制切槽刀沿左右方向移动切削出阶梯槽,再改用梯形螺纹刀沿斜向进行加工。该方法具有良好的排屑效果,可实现梯形螺纹的批量化加工,但在将切槽刀更换为梯形螺纹刀时无法保障刀体对准螺旋直槽,易引发倒牙问题。1.2.4 分层切削法。该方法主要将直进法与左右切削法进行整合,先利用切槽刀将牙槽划分为多个梯形槽,再依照直进、左右移动的顺序进行各层梯形槽的车削加工。该方法适用于大螺距的梯形螺纹加工,能够有效提高车削质量与效率,避免产生扎刀问题,并且可采用宏程序进行编程处理,在梯形螺纹任意结构参数发生变化的条件下仍可保障螺纹加工精度。

2 数控车床变速车削梯形螺纹的加工流程优化设计

2.1 常规加工方法存在的缺陷。通过针对四类梯形螺纹车削加工方法进行综合分析,提炼出保障螺纹质量的最优方法的基础上,还应基于生产效率与加工精度层面进行工艺流程的创新。通常利用数控车床以高转速车削梯形螺纹时,往往面临螺纹表面粗糙度不达标的问题,同时多个刀刃将产生较大的切削力与振动效应,易缩短切槽刀的使用寿命;在以低转速车削梯形螺纹时,往往导致生产效率大幅下降,并且当速度骤然变化时易引发螺纹乱牙问题[2]。基于此,本文拟采用变速车削这一新型加工模式,首先利用粗车刀以高转速进行工件外形的车削,保障工件的大径、中径和小径数值均符合标准值要求;随后再改用精车刀以低转速进行工件的精车、修光处理,确保牙型角、牙顶宽与牙槽底宽等指标均符合要求。在此过程中,需注意控制好高转速、低转速与粗车、精车间的衔接过渡,保障梯形螺纹的加工质量。

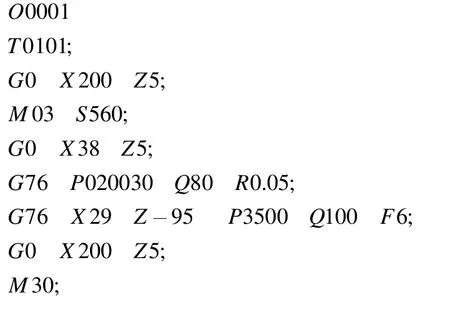

2.2 变速车削加工方法的应用。2.2.1 加工方案分析。基于GSK980TD 数控车床进行梯形螺纹Tr36×6 的变速车削加工方案设计,考虑到该梯形螺纹的螺距为6mm、保持中等水平,因此可选用斜进法与左右切削法配合加工,基于G76 指令进行切削加工,依次完成粗车、精车环节的编程设计,注意留足余量。2.2.2变速车削加工程序设计。在粗车前,首先以X 方向为基准留出精车余量X0.5,将车床转速设为每分钟560r 的高转速水平,待完成粗车后倘若直接将转速调低进行精车,极易产生牙槽乱牙问题,并且易引发撞刀、刀片折断等问题,因此需重点做好粗车后的速度调节与工序控制。粗车程序设计如下:

在粗车完成后,首先将粗车刀停放的位置设为X200 Z5,随后进入对刀界面在磨耗栏中输入U8 刀补,使坐标系上的原点朝X 轴右侧移动4mm 的距离,此时刀尖较先前提高约一个h3的距离;随即将数控车床的转速降低至每分钟25r,再次运行粗车程序,在此环节精车刀将位于靠近梯形螺纹表面的平面移动,确保不会接触到梯形螺纹表面。此时观察梯形螺纹车刀可发现,车刀所处位置较牙槽存在一定的偏移,应通过调试使车刀重新回到牙槽内,在此可将粗车程序中的起始点Z0 调整为-1,再次运行粗车程序,并同时校对车刀与梯形螺纹槽间的偏差值,调整至二者保持完全对正为止。接下来需针对偏移后的坐标系进行调整,在对刀界面磨耗栏内输入U-8 并执行程序,即可使坐标系重新恢复至粗车加工模式下的坐标系,随后再次运行粗车程序,倘若发现精车刀在车削加工过程中触碰到牙槽,则需重新进行梯形螺纹的粗车加工,直至精车刀与牙型保持一致、无表面接触为止。最后需针对梯形螺纹的小径尺寸进行调节,选用左右切削法进行切削调试,确保精车螺纹两侧面的偏移量符合标准件设计要求;通过进入对刀界面调整磨耗栏中的U 值,即可实现对中径、小径等尺寸的精确调整,并配合三针测量法进行测量,计算得出梯形螺纹左右两侧面的偏移值均为0.26mm,确保最终加工出的梯形螺纹工件尺寸与精度达标。

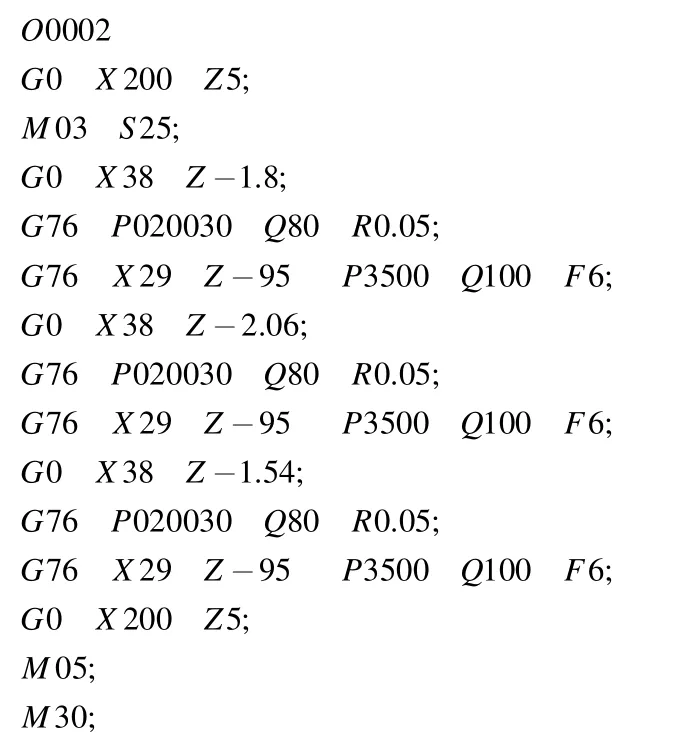

2.2.3 调试结果。通过针对变速车削加工的程序与具体参数进行多次验证,最终确定标准化加工方案,即先以每分钟560r 的高转速运行粗车程序、完成粗车加工,再将转速调整至每分钟25r的低转速水平,将定位坐标调整为G0 X38 Z-1.8,运行精车程序、利用精车刀进行工件左右两侧面的精修处理,最后针对中径、牙顶宽、牙槽底宽等指标进行测量,以此判断加工精度是否符合质量要求,提升梯形螺纹加工效率[3]。精车程序设计如下:

2.3 工艺优化的注意事项。在采用数控车床变速车削工艺时,还应注意以下问题:首先是在切削过程中需补充足量切削液,在刀头处增设顶尖,用于防止切削刀具在车削工件环节产生大幅振动,保障梯形螺纹副表面具备良好的粗糙度,并且在数控车床执行车削作业过程中做好操作人员的安全教育工作,禁止采用棉纱擦拭工件表面,避免引发安全事故或设备损坏问题。其次应注意在精车前做好中心孔的修正工作,针对螺纹同轴精度进行严格校正,并且做好精车刀质量的检查,确保两侧刃磨平直且锋利,保障后续加工环节的精车质量。再次是在车削加工梯形螺纹的过程中,应尽量调低切削用量,防止在后续切削环节因疏于管控造成工件变形问题;在装夹工件环节,应注意控制好尾座套筒的伸长量,避免因套筒过短导致车刀退刀环节尾座碰撞床鞍。最后还应加强对梯形螺纹技术参数的把控,例如检查梯形螺纹的中径是否与基准轴位于相同轴线上,中径尺寸公差是否符合设计标准,大径尺寸是否控制在标准尺寸以内,梯形螺纹牙型角是否为30°,梯形螺纹左右两侧的表面粗糙度数值是否达标等。在利用数控机床加工梯形螺纹时,还应注意做好机床设备刚度、工件与刀具材料等指标的调节,并针对编程进行精细化设计,实现工艺优化目标。

3 结论

当前在采用数控车床进行梯形螺纹加工环节,常面临粗加工吃刀深、切削余量大、生产效率低、表面粗糙度大以及编程复杂程度高等问题。对此需针对一般加工方法做出改进,引入变速车削工艺进行加工方法的优化,做好粗车与精车加工衔接环节转速的调节、实现平稳过渡,避免刀具触碰工件表面影响到加工质量,并完善程序设计与调试工作,保障提升梯形螺纹加工精度与效率,实现零部件批量化生产目标。