电化学高级氧化工艺降解印染废水的研究进展

2020-09-29皇甫志杰姚继明

皇甫志杰,张 维,姚继明

(1.河北科技大学 纺织服装学院,河北 石家庄 050018; 2.河北省纺织服装技术创新中心,河北 石家庄 050018)

随着纺织行业的快速发展,染料的生产及使用量日益增加,2015年我国染料品种超1 200种,产量达92.2万t,占全球染料总生产量的65%以上,2017年染料总产量达99.0万t,同比增长7.38%[1-2]。每生产1 t染料,约排废水744 m3,在生产和使用过程中约有10%~20%的染料被排放,对环境造成极大危害[3-4],排放的废水存在色度深、成分复杂、酸碱度变化大、有机物浓度高等问题[5-7],对其降解脱色带来很大困难。

针对印染废水的净化处理,常采用具有多孔结构或对极性基团具有选择性吸附的材料对废水中固体污染物进行吸附沉降,适用范围广,但污泥产量提高,需进行二次处理[8-10]。电化学技术作为新兴的水处理技术,具有降解效率高,污泥产量低等优点。本文主要分析了传统电化学技术与电化学高级氧化工艺(EAOPs)在废水处理中的应用,以期为未来电化学水处理技术的研究提供一定的参考。

1 传统电化学技术

目前,净化印染废水的传统电化学技术常采用电絮凝和内电解的方法[11]。

1.1 电絮凝

电絮凝基于通电后阳极反应在废水中形成金属氢氧化物的絮凝物后吸附污染物。BENER等[12]以铝片为阳极,铁片为阴极,通电后铝电极溶解产生Al3+,在适当pH值下转化为具有吸附作用的Al(OH)3,能使废水中的浊度和颜色得到有效去除,但化学需氧量(COD)和总有机碳(TOC)的去除率较低,需进行二次处理。

1.2 内电解

内电解主要是基于原电池氧化还原反应:①在微电场作用下,由于电荷迁移和电泳效应,在微电极表面发生沉淀;②较低pH值下通过铁氧化还原有机物;③酸性条件下,废水中的活泼氢发生氧化还原反应;④阳极上的Fe2+氧化形成Fe(OH)3[13]。LI等[14]研究铁—碳内电解法对甲基橙进行脱色,通过加入过硫酸钠提高电解的反应活性,甲基橙去除率可达91.27%,但在实际应用中会产生钝化、硬化等问题。

2 电化学高级氧化工艺

电化学高级氧化工艺(EAOPs)是通过产生活泼性极强的自由基与废水中的有机物进行加成、取代、电子转移等过程使污染物矿化,降解为二氧化碳、水和无机盐,或转化为便于生物降解的小分子物质[15]。具有反应条件温和、占地面积小、辅助化学品用量小,降解效率高等特点[16]。

2.1 直接氧化技术

直接氧化是指在没有其他化学品参与下,电极表面进行电子转移的氧化方法[17]。该过程主要由电极/溶液界面上的化合物传输和电子转移速率控制[18]。根据降解机制可将直接氧化分为2种:①电化学转化,将有机污染物降解为可生物降解的小分子产物;②电化学氧化(电化学燃烧),将污染物在电催化作用下分解为水,二氧化碳和无机盐。这2种方法的差异主要是氧化电位不同[19]。与传统处理工艺相比,直接氧化对污染物的去除率高且操作简单,但对阳极材料的损耗较大,降解效果逐渐下降[20]。

2.2 间接氧化技术

间接氧化是指污染物通过电极表面电解产生的强氧化剂进行氧化降解[21],反应在阳极表面产生H2O2、O3、·OH、HO2·、O2、HClO、ClO-等具有氧化活性的中间物质[22],可有效去除水中有毒或难降解的有机污染物。印染企业排放多为含盐废水,水中存在大量氯离子,常采用活性氯的间接氧化方法,将有机物转换为水、二氧化碳和氮气,反应式如式(1)~(3)所示[23]:

2Cl-→ Cl2+2e-

(1)

Cl2+H2O → ClO-+ Cl-+ 2H+

(2)

Dye (C, H, O, N) + ClO-→

中间体 → CO2+ H2O + Cl-+ N2

(3)

2.3 阳极氧化技术

阳极氧化是在阳极表面产生活性较高的羟基自由基对有机污染物进行降解,反应式如式(4)、(5)所示,阳极氧化最大的优势是无需添加化学试剂或催化剂,便可在阳极表面原位产生·OH,处理后的废水可直接排放。

M + H2O → M(·OH) + H++ e-

(4)

R + M(·OH) → M+ CO2+ H2O

(5)

其中M为金属电极,R是有机物,降解效果主要与电极材料自身性质有关[24]。目前普通电极材料如石墨、铂和形稳性电极(DSA)没有足够的析氧过电位,所以不能作为阳极氧化的电极。现有研究中常用电极主要有二氧化锡(SnO2)、二氧化铅(PbO2)、掺硼金刚石(BDD)等[25]。SnO2为半导体材料,导电性很差,通常需要掺杂一定量锑(Sb)提高其导电性。PbO2在惰性电极中成本低,析氧电位高,稳定性强受到了广泛关注,但使用过程中易脱落,废水中铅元素含量较高。掺硼金刚石(BDD)电极具备特殊的sp3键结构及良好的导电性,并且具有众多优良特征,如强度高,导热性好,析氧过电位高(2.2~2.6 V),化学稳定性强等[26-27]。与常规方法相比,阳极氧化具有氧化效率高、反应速度快、操作简单等优点。

2.4 电芬顿技术

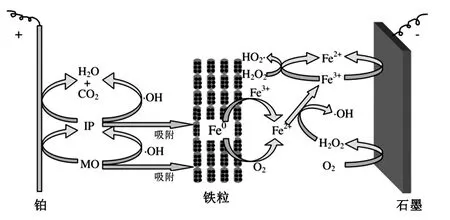

传统的芬顿反应由过氧化氢(H2O2)试剂和亚铁离子(Fe2+)反应产生羟基自由基,电芬顿反应示意图如图1所示。电芬顿技术是指在酸性溶液中,溶解氧在阴极得电子还原生成过氧化氢,作为阳极的铁电极失电子形成二价铁离子,二者相互作用产生活性较高的羟基自由基对有机污染物进行降解,反应式如式(6)~(8)所示[28-30]。

O2+ 2H++ 2e-→ H2O2

(6)

Fe3++ e-→ Fe2+或Fe → Fe2++ 2e-

(7)

H2O2+ Fe2+→ Fe3++·OH + OH-

(8)

图1 电芬顿反应示意图

相比于传统芬顿技术,H2O2能够在电极上原位产生,避免了化学试剂的使用,降低了运输和储存的危险;同时二价铁离子能够在阴极还原再生,降低了体系中二价铁离子的加入量,降低成本的同时又避免了含铁污泥的产生[31-32]。

电芬顿工艺处理废水的过程主要在电极表面进行,降解效率受电极面积的影响而降低[33]。三维电极是在双电极反应器基础上添加一些导电粒子,通电条件下,这些粒子由于静电感应发生极化,形成多个微电极,不仅增加了电极的表面积和羟基自由基的生成量,电流效率和降解能力均有所提高,与双电极相比,该体系有更高的降解效率和更低的电能损耗。三维电芬顿降解机制如图2所示。目前,常用的粒子电极包括活性炭、金属氧化物(Al2O3、Fe3O4)、陶瓷粉、泡沫镍等[34]。

图2 三维电芬顿降解机制

2.5 协同降解技术

2.5.1 光-电芬顿技术

光-电芬顿技术是在电芬顿的基础上引入可见光或紫外光,对有机污染物进行协同降解。紫外光能够加速羟基自由基的生成,并且促进Fe2+向Fe3+转化,与电芬顿技术相比,Fe2+再生率较高,氧化降解能力强,pH值适用范围广[35-37]。常用的光电极包括二氧化钛、氧化锌、硫化锌、硫化镉等氧化物或硫化物。相对而言,二氧化钛半导体电极具备适用范围广、化学稳定性好及优异的光催化性能,所以光-电芬顿中常选用钛电极。光-电芬顿协同反应机制如图3所示,紫外光照射到钛电极时,激发价带电子跃迁至导带,在价带上留下强氧化性的空穴,既可对有机物直接降解,又可将水转化为氧化性强的羟基自由基;同时跃迁至导带的电子将Fe3+还原为Fe2+,与体系中的H2O2反应生成·OH,将污染物氧化降解为CO2,H2O2和无机分子[38-39]。

2.5.2 臭氧-电芬顿技术

臭氧氧化技术主要是通过促进O3分解产生氧自由基(·O)和羟基自由基(·OH),能够有效分解染料发色团的共轭双键及复杂的芳环结构,应用于废水降解脱色时具有占地面积小、污泥产量低、绿色氧化(反应后转化为氧分子)等优点,但臭氧分子直接氧化速度较慢,通过与电芬顿技术的协同作用,可以使臭氧产生更多·OH[40-42],反应如式(9)所示。此外,Fe2+可以通过反应式(10)~(13)催化O3[43],提高臭氧利用率的同时又降低成本。

2O3+ H2O2→ 2·OH+3O2

(9)

Fe2++ O3→ FeO2++ O2

(10)

FeO2++ H2O → Fe3++OH-+ ·OH

(11)

Fe2++O3→ Fe3++ O3·-

(12)

O3·-+ H+→ O2+·OH

(13)

2.5.3 膜过滤-电芬顿技术

膜技术因为分离选择性高、能耗低且无需额外辅助化学品等优点而被广泛用于污水净化。膜过滤属于物理过程,对废水中的污染物不可能完全去除,通过与电芬顿技术联用,可有效提高有机污染物的去除率。膜过滤与电催化可以协同进行处理:①电催化作为膜过滤的预处理阶段,氧化降解的废水将明显降低有机污染物的浓度,进行过滤时将有效降低对膜的污染;②电催化用于膜过滤后固体污染物的后处理;③电催化用作膜过滤后水质的净化[44]。膜过滤与电催化可在同一反应器中进行,与单独作用相比具有如下优势:①由于电渗析、电泳和静电作用等效应,膜过滤的渗透量及效率得到了提高;②膜与电极设置在同一反应器,占地面积大幅减小[45-46]。

2.5.4 生物-电芬顿技术

目前对于生物-电芬顿技术可从2个角度进行研究:①电芬顿与微生物降解协同作用,电芬顿技术提高有机污染物废水的生物降解性,后期采用生物降解进一步去除残留的副产物[47];②基于生物电化学反应的电芬顿系统,即微生物燃料电池(MFC)与电芬顿技术相结合,阳极微生物氧化有机物产生电子与质子,经外电路和质子交换膜传递给阴极,通过将持续曝气的O2还原为H2O2,在Fe2+的作用下发生芬顿反应产生·OH[48]。MFC是一种可再生能源装置,通过微生物的作用将有机物中的能量转化为电能,与常规化学燃料电池相比,微生物的自我再生能力降低了MFC的催化成本,并且在操作过程中不产生污染物[49],已有研究表明,MFC提供的0.8 V电压,可用于电芬顿过程中H2O2的产生[50]。

3 存在问题及研究热点

3.1 电能损耗大

电化学技术处理废水时需要外加电压持续的对废水中的有机物进行氧化降解,电能损耗严重,成本相对增加。

目前,在节能方面常采用电极修饰或协同降解的办法。在间接氧化过程中,普通石墨或金属电极导电性较差,导电性较好的贵金属电极在降解过程中存在电极溶解等问题,成本大幅增加。可对电极材料进行掺杂提高导电性或对电极进行镀层保护提高稳定性,降解效率提高的同时达到降低能耗的目的。协同降解技术可根据废水中染料类型和成分组成进行针对性的处理,如还原染料废水中染料多以固体形式存在,可采用膜技术进行协同处理,回收染料的同时电能损耗也随之降低。

3.2 废水含盐量高

染色过程中常加入氯化钠、硫酸钠等无机盐达到促染或缓染的目的,导致废水中含盐量较高。

现阶段废水除盐研究较少,部分采用反渗透膜技术,存在效率低、成本高等问题。废水回用需做深度挖掘,如循环染色、生产消毒液等,提高能源利用率。

4 结束语

本文通过对现阶段电化学高级氧化技术研究的回顾分析,概述了各类氧化工艺的作用机制,优缺点及其协同降解技术。表明:电化学高级氧化工艺具有十分广阔的应用前景,各类协同技术的出现不仅拓宽研究领域,还为设计和完善电化学氧化降解印染废水创造了条件。印染废水处理是全纺织行业需要面对的问题,电芬顿技术是一类简单高效的工艺,需对此进行深度挖掘,与不同学科领域的先进技术协同联用,完善处理工艺,寻求适合工业规模废水的降解方法,推动纺织行业向绿色可持续的方向发展。