高含硫天然气净化装置脱硫溶液的消泡研究

2020-09-28田梦雯吴高亮李文英

田梦雯,吴高亮,黄 暄,李文英,肖 奕

(1.中国石油西南油气田公司川东北作业分公司,四川成都 610000;2.中国石油西南油气田公司物资分公司,四川成都 610000)

中国石油西南油气田公司川东北作业分公司罗家寨作业区宣汉净化厂(以下简称宣汉净化厂)作为首个高含硫国际合作项目的核心,投运了3 列天然气净化装置,采用Sulfinol-M 脱硫溶液对H2S 和CO2进行深度脱除,天然气产能3×109m3/a,为促进地方经济发展和财政税收做出了杰出贡献。在装置运行过程中,经常会出现脱硫溶液发泡的现象。天然气净化装置脱硫溶液发泡一直是全球天然气净化行业存在的难点问题,特别是在特大型酸性气田开发的高含硫天然气净化工艺处理过程中,脱硫溶液泡沫的处理难度更大,这对保障产品气质量和尾气排放达标提出了挑战。因此,必须要采取综合有效的措施对脱硫溶液进行消泡处理,才能确保生产装置连续运行,保证外输产品气达到GB/T 37124—2018《进入天然气长输管道的气体质量要求》的要求。

1 脱硫单元工艺流程

宣汉净化厂采用Sulfinol-M 脱硫溶液在一定的溶液循环量、温度和压力下,与原料气中的酸性气体(H2S、CO2和有机硫)发生化学反应,从而使绝大部分H2S 和CO2从原料气中脱除,实现天然气净化的目的。该化学反应是体积缩小的放热可逆反应,Sulfinol-M 脱硫溶液在低温高压下脱除原料气中的酸性气体,在高温低压下再生。

图1 脱硫单元工艺流程

脱硫单元工艺流程见图1。

原料气首先进入脱硫单元重力分离器,脱除可能导致溶液污染的凝液和固体颗粒,然后再进入脱硫吸收塔底部,与送至脱硫吸收塔顶部的Sulfinol-M 脱硫溶液逆流接触反应,脱硫后的湿天然气经过湿净化气分离器后,送至脱水单元,脱水后即为符合GB/T 37124—2018 规定的产品天然气。

在脱硫单元中,从脱硫吸收塔底部出来的富含H2S 和CO2的溶液即为富液。富液在闪蒸罐内闪蒸出绝大部分可燃性烃类物质后,经贫/富液换热器预热进入脱硫再生塔,再生解吸出H2S 和CO2后,依次经过低压泵、贫/富液换热器、胺液空冷器和胺液水冷器,冷却降温后,再经高压泵增压进入脱硫吸收塔中,形成溶液循环。脱硫再生的酸气经过酸气空冷器和酸气水冷器后,送至硫磺回收单元。

2 脱硫溶液消泡试验

Sulfinol-M 脱硫溶液与天然气中的酸性气体(H2S、CO2和有机硫)反应时,气体分子与液体分子逆流接触,使相邻气体分子发生聚合,并克服液体的表面张力而形成气泡,众多气泡上浮到液面聚集形成泡沫。通常情况下,泡沫很容易且很快就会破灭,但是,随着生产装置运行时间增加,溶液杂质逐渐增多,溶液的表面张力逐渐下降,那么产生的泡沫就会越来越多,泡沫持续时间也会越来越长,如何消除脱硫溶液发泡成为天然气净化行业的关键技术难题。

导致脱硫溶液发泡的因素主要有:脱硫溶液循环量、重沸器蒸汽量、再生塔压力、脱硫贫液入塔温度和阻泡剂加注浓度。笔者以泡沫形成的难易程度和稳定性为消泡研究方向,在保证天然气净化装置正常生产的前提下,采取“调一项,保平稳”的思路进行试验,即逐项对上述5 个影响因素进行参数试验,每调整1 次参数至预设值,都需在净化装置运行平稳后记录下脱硫溶液浓度和产品气中的H2S 含量。根据试验流程,分别对3 列装置进行了脱硫溶液消泡处理试验,该文以第2 列脱硫装置为例进行试验讨论。

2.1 降低脱硫溶液循环量

维持脱硫溶液的浓度基本不变,降低脱硫溶液循环量,脱硫吸收塔和脱硫再生塔液相负荷降低,脱硫溶液发泡的可能性也会相应降低。因此,在保证产品气质量的情况下,逐步降低脱硫溶液循环量,观察溶液消泡情况,监测产品气中H2S 浓度,可以得到减轻和消除溶液发泡的试验数据,结果见表1。

表1 脱硫溶液循环量的影响试验

由表1 可见:维持溶液w(MDEA)在45.1%左右,脱硫溶液循环量由196 m3/h 降至185 m3/h,产品气中ρ(H2S)呈上涨趋势,由2.85 mg/m3上升至4.35 mg/m3。为防止净化装置波动造成产品气中H2S 浓度超标,留足裕量,因此,当产品气中ρ(H2S)上涨至4.35 mg/m3时,停止继续降低脱硫溶液循环量。

2.2 降低重沸器蒸汽量

在天然气净化过程中,脱硫溶液会生成一些难以再生的降解产物或热稳定性盐,从而改变脱硫溶液pH 值、黏度、表面张力等性质,从而引起发泡[1]。当重沸器蒸汽量低时,产生的二次蒸汽量也较低,脱硫再生塔气相负荷降低,脱硫溶液发泡的可能性也相应降低。但再生塔顶温度下降,贫液中H2S 浓度会随之增加,影响产品气质量。因此,在逐步降低重沸器蒸汽量的同时,监测贫液中ρ(H2S)在0.70~1.12 g/L 控制指标范围内,观察溶液消泡情况。脱硫单元重沸器蒸汽量调整试验数据见表2。

表2 重沸器蒸汽量的影响试验

由表2 可知:降低再生塔重沸器蒸汽量,再生塔顶部温度也随之下降,脱硫溶液再生效果下降,贫液中ρ(H2S)呈上涨趋势,接近控制范围上限1.12 g/L 时,停止继续降低重沸器蒸汽量。最终调整重沸器蒸汽量为47.4 t/h,再生塔顶温度91.12 ℃,贫液中ρ(H2S)为1.09 g/L。

2.3 降低再生塔压力

脱硫溶液Sulfinol-M 在高温低压下有利于再生,脱硫再生塔压力越低,脱硫溶液的再生效果越好,在同等条件下,贫液中H2S 浓度越低,维持产品气中H2S 浓度基本不变的情况下,所需的脱硫溶液循环量就降低,从而缓解脱硫溶液发泡。再生塔压力调整试验数据见表3。

表3 再生塔压力的影响试验

由表3 可见:维持贫液与产品气中H2S 浓度稳定,缓慢将再生塔压力由0.110 MPa 降至0.095 MPa,达到相同的脱硫效果所需的脱硫溶液循环量由190 m3/h 降低至185 m3/h,脱硫溶液循环量的减少,降低了脱硫系统的液相负荷,缓解了脱硫溶液发泡的问题。

2.4 提高脱硫贫液入塔温度

脱硫溶液Sulfinol-M 在低温高压下有利于脱除原料气中的酸性气体,在保证产品气合格的前提下,提高脱硫贫液进入脱硫吸收塔的温度,有利于减少对原料气中酸性气体(H2S、CO2和有机硫)的吸收,降低溶液负荷,对脱硫溶液发泡有缓解作用。因此,在脱硫溶液循环量一定的情况下,逐步提高脱硫贫液进入脱硫吸收塔温度,监测产品气中H2S 浓度的变化,直至H2S 浓度出现稳定上涨趋势时,脱硫溶液发泡情况得到缓解。脱硫贫液进入脱硫吸收塔温度调整试验数据见表4。

表4 贫液进入脱硫吸收塔温度的影响试验

由表4 可见:维持脱硫溶液循环量稳定在185 m3/h 时,贫液入塔温度由29.9 ℃缓慢调整至35.4℃。由于溶液温度高不利于H2S 的吸收,故产品气中ρ(H2S)出现上涨趋势,由1.35 mg/m3上涨至4.35 mg/m3,为防止净化装置波动造成产品气超标,留足裕量,当产品气中ρ(H2S)上涨至4.35 mg/m3时,停止继续提高脱硫贫液入吸收塔温度。

2.5 提高阻泡剂加注浓度

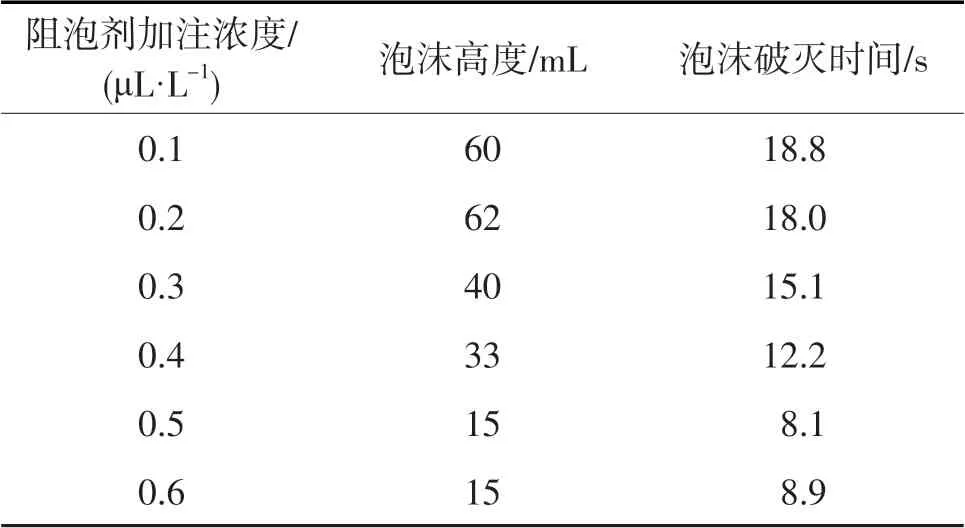

脱硫溶液出现发泡现象时,加入适量的阻泡剂可以直接消泡。当加注的阻泡剂浓度不足时,脱硫溶液的消泡效果并不明显,因此提高阻泡剂加注浓度,可以使消泡效果更好,但过高的阻泡剂浓度会加速脱硫溶液的降解,不仅不会消除泡沫,还会降低脱硫溶液生产效率[2]。取脱硫溶液加注不同量的阻泡剂进行消泡试验,提高阻泡剂加注浓度,分析阻泡剂加注浓度在0.1,0.2,0.3,0.4,0.5 和0.6 μL/L 时,脱硫溶液的消泡时间与泡沫高度。观察消泡开始时的泡沫高度和泡沫破灭时间,最终获得泡沫破灭时间低于10 s 的阻泡剂加注浓度,试验数据见表5。

表5 阻泡剂加注浓度的影响试验

由表5 可见:阻泡剂加注浓度由0.1 μL/L 上升至0.5 μL/L 时,泡沫高度与泡沫破灭时间都成下降趋势,当阻泡剂浓度继续上升至0.6 μL/L 时,泡沫高度与泡沫破灭时间无明显变化,当脱硫溶液中阻泡剂浓度控制在0.5 μL/L 时,脱硫溶液消泡效果最好。

2.6 工艺参数对比

脱硫溶液发泡各影响因素的工艺参数调整前和调整后对比见表6。

表6 各影响因素的工艺参数调整前和调整后对比

通过对第2 列脱硫装置进行溶液消泡处理,得到以下结论:脱硫溶液循环量为185 m3/h,重沸器蒸汽量为47.4 t/h,再生塔压力为0.095 MPa,脱硫贫液入塔温度为35.14 ℃,阻泡剂加注浓度为0.5 μL/L 时,脱硫溶液消泡处理的效果明显。

3 脱硫溶液消泡处理应用效果

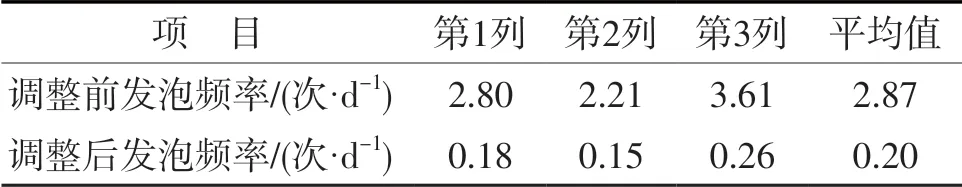

对2019 年10 月—2020 年5 月3 列天然气净化装置脱硫溶液的发泡次数进行统计计算,工艺参数调整前和调整后的发泡频率见表7。

表7 脱硫溶液消泡处理前后发泡频率对比表

从表7 可以看出:工艺参数调整后,3 列天然气净化装置脱硫溶液的发泡频率明显降低,不到原来的1/10。

脱硫溶液经消泡处理后,脱硫再生塔的酸气量振幅明显变小,生产装置运行平稳。

4 结论

通过对宣汉净化厂高含硫天然气净化装置脱硫溶液发泡处理的研究,从脱硫溶液循环量、再生塔重沸器蒸汽量、贫液入塔温度、溶液再生压力、阻泡剂加注浓度等5 个影响因素分步进行试验,调整优化工艺参数,脱硫溶液的发泡频率从原来的2.87次/d 降低到0.20 次/d,困扰宣汉净化厂多年的技术难题得以攻克,同时也为其他高含硫天然气净化装置的生产管理提供了可借鉴的经验。