主动电磁轴承系统变参数非线性PID控制研究*

2020-09-28王跃方

刘 路 王跃方,2

(1.大连理工大学工程力学系;2.辽宁重大装备制造协同创新中心)

0 引言

高速透平机械的发展方向是降低能耗、减少机组功率损失及振动、噪声。主动电磁轴承(AMB)不需要任何润滑剂,利用轴承线圈产生的电磁力实现转子悬浮,并在转子偏心运转时提供反馈以抑制振动,通过精确调节系统的刚度和阻尼[1],保证机械的安全运行。在过去30年里,AMB的相关设计技术取得了长足的发展,成果涵盖了传感和控制技术、建模和识别、部件和材料,以及自传感技术等[2]。在控制算法方面,PID控制实现简单、适用性强且技术成熟,应用最为广泛。但PID控制器存在稳定域较窄、抗干扰能力差的问题。为了使PID控制器具有更好的控制效果,人们先后提出了模态解耦 PID[3]、状态反馈 PID[4]、模糊 PID[5]、滑膜 PID[6]、分数阶PID[7]、神经网络自适应PID[8]、非线性PID[9]等改进的PID算法,并在风机等机械产品上得到了广泛应用。

本文基于AMB—转子系统的动力学建模,结合已有的PID算法,提出了一种非线性PID控制算法,利用遗传算法优化了非线性增益函数的参数,在Matlab/Simulink平台上进行了仿真,并与传统线性PID算法的控制效果进行了比较。结果表明,本文提出的变参数非线性控制方法可有效改善AMB的控制效果。

1 AMB的原理及建模

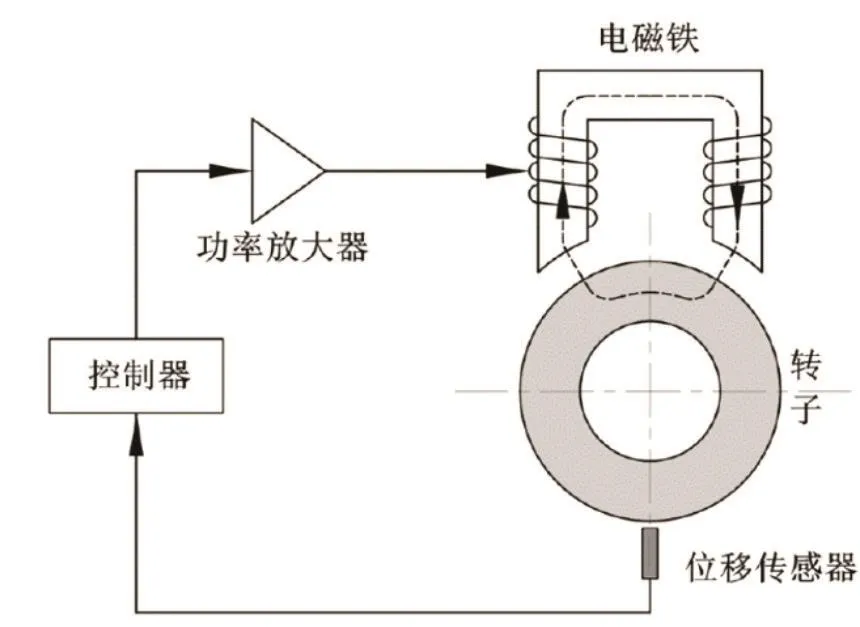

电磁轴承通过自身产生的电磁拉力来支撑转子系统,并通过反馈控制来实现其稳定运行。AMB通常由位移传感器、反馈控制器、功率放大器及电磁执行器构成。图1展示了一个单自由度AMB转子系统的闭环控制原理图,其工作原理为:非接触式位移传感器测量转子当前位置并输出位置信号,此信号被控制器用来产生控制信号并输入到功率放大器。功率放大器为每个执行器线圈提供电流,最后,电磁铁产生作用在转子上的吸引力,从而将转子稳定在平衡位置。

图1 单自由度AMB转子系统控制原理图Fig.1 Single degree of freedom AMB rotor system control block diagram

常规AMB的电磁铁结构大多为C型电磁执行器,其在差动驱动模式下的单自由度模型如图2所示。

图2 差动模式下电磁执行器模型Fig.2 Electromagnetic actuator model in differential mode

忽略AMB的磁漏和铁心磁阻,并假设转子与定子为均匀磁材料、定、转子及气隙在磁路中的横截面积相同[10]。将力与位移、电流关系通过该非线性表达式在工作点处的线性化来近似处理,得到如下表达式:

式中,Ftot为该自由度的电磁力合力;ks,ki分别为开环刚度和电流增益,与磁铁的线圈匝数、磁极面积、偏置电流、气隙宽度等相关;ix,x分别是该自由度的控制电流和转子位移。以图2所示的单自由度AMB转子系统为研究对象,转子运动方程为:

其中,m为转子质量,x为转子单自由度的位移,fx为转子所受电磁力,Px为转子所受外界冲击力。将电磁力公式(1)代入上式,可以得到:

再对上式进行拉普拉斯变换,可以得到控制电流和转子位移之间的传递函数:

可以看出,此传递函数的极点有正实部根,因此,主动电磁轴承转子系统本身是一个不稳定系统,具有负刚度系数,必须补充外加的控制-校正环节使其成为正刚度,才能使转子系统稳定悬浮起来[11]。

2 变参数非线性PID控制

目前大多数AMB的控制实现都基于PID控制器[12]。PID控制因其算法简单、鲁棒性好及可靠性较高的优点而被工业界广泛应用。根据控制参数随偏差量的变化形式的不同,PID控制可分为线性PID控制和非线性PID控制两种。线性PID控制的三个控制参数——比例增益、积分增益和微分增益随偏差量线性变化,通常调整好后就不再改变;非线性PID控制的三个控制参数是偏差的非线性函数。由于非线性PID控制器参数的函数构造基础是线性PID控制器参数设计,因此,先介绍线性PID控制器的参数选取原则。

2.1 线性PID控制器参数设计

对于线性PID控制,首先计算系统当前响应与其设定值的差,形成偏差e(t)。根据偏差的比例、积分和微分值,得到控制系统输出值为:

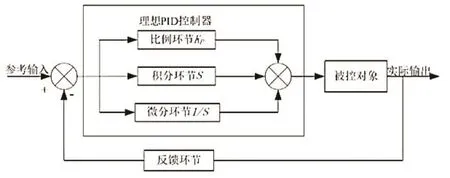

其中,KP为比例增益,起到类似于机械系统弹性恢复力的作用;KI为积分增益,其与e(t)积分的乘积能够消除稳态误差;KD为微分增益,其与e(t)微分的乘积起到类似于机械系统阻尼的作用,能够改善瞬态响应。闭环系统的理想PID控制器原理如图3所示。

图3 理想的PID控制器Fig.3 The ideal PID controller

PID控制器使系统不稳定运动趋于稳定的原因在于反馈控制能够改变轴承的刚度和阻尼,导致系统极点在s平面上位置的改变,从而得到期望的系统性能。文献[13]介绍了AMB转子系统的PID参数的一般选取原则。首先,应用PD控制对系统进行控制,控制参数与系统期望闭环刚度k、阻尼d和系统开环刚度ks、电流增益ki的关系为

闭环刚度过低容易使系统失稳,而过高的刚度又难以在工程上实现。对于AMB支撑的转子系统,首先通过理论计算得到轴承开环刚度ks,理想的闭环刚度值应与开环刚度数量级相同,其大小取为1到4倍的ks。在选定k和d后,通过若干次仿真分析确定最合适的增益KP和KD值。KI的选取需要借助PD控制下的仿真结果,得到系统的响应时间tr,再通过如下计算公式求得KI:

其中,ti取与tr同量级的值,之后再通过仿真分析的调试来确定最合适的参数值。

2.2 非线性PID控制器参数设计

本文研究非线性PID控制器的原因是线性PID控制器的参数整定存在一些局限性,包括:

1)比例部分作为有差调节,其系数KP越大,系统的响应速度越快,但超调量也越易增大,甚至会使系统发散失稳;

2)积分部分能够消除静差,缩短系统调节时间,若其太强则易造成积分过饱和,使控制的动态性能变差甚至发散失稳;

3)微分部分是超前控制,能够抑制超调,但同时会增加系统稳定时间,还会放大噪声等干扰对系统稳定性的影响,降低系统抑制干扰的能力。

4)转子的高转速会带来较强的陀螺效应,加剧了线性PID控制下各位移自由度间的耦合,抑制了转子回归平衡位置,从而延长了系统回归稳定所需的控制时间。

虽然线性PID控制器通常足以使大多数不稳定系统趋于稳定,但对于精度要求更高的控制系统,线性PID的控制能力和鲁棒性仍然不够。线性PID控制器的失效主要是由于模型自身存在着增益增加与系统响应加快之间的矛盾。如果为该系统制定适当的非线性控制律,就能消除这一限制,从而使控制作用更加有效[9]。控制系统的动态过程是不断变化的,在系统的动态过程中,对于比例、积分和微分作用的要求是不同的[14]。非线性PID控制器能够让其中各增益参数随偏差变化,且使其变化趋势符合理想变化要求,从而以达到更优的控制效果,其控制表达式为[15]:

增益函数的构造方法并不唯一,文献[9],[14-18]介绍了不同的非线性增益函数,但它们的变化规律都是根据偏差e(t)及其变化率而适当调整增益系数,最终使受控系统超调更小、更快地趋于稳定。

在总结已有控制方法的基础上,本文提出三种KP,KI,KD的理想变化规律,并构造与之对应的非线性增益函数:

1)对于比例增益KP,当系统偏离参考位置,即Δe(t)·e(t)>0时,为让系统尽快停止偏离,此时应使KP随|e(t)|的增加而适当增加,从而增大控制量对e(t)的敏感性,使| Δe(t)|尽快趋于0;当系统回归参考位置,即Δe(t)·e(t)<0时,为避免因KP较大而导致的超调或振荡,此时应使KP随| Δe(t)|的增加而适当减小,从而缩小调节时间,增强鲁棒性。可构造如下非线性增益函数表达式:

式中,e(t)为偏差,mm;Δe(t)为偏差的变化率,mm/s。

2)对于积分增益KI,当系统偏差的绝对值较大时,为了尽快消除静差,实现快速调节,KI应适当增加;当系统偏差的绝对值较小时,为了防止积分饱和从而导致系统发生超调,增长调节时间,KI应适当减小。可构造如下非线性增益函数表达式:

(3)对于微分增益KD,当系统偏差的绝对值较大时,为尽快达到参考值,此时要削弱微分部分产生的抑制作用,KD应适当减小;当系统偏差的绝对值较小时,为抑制系统超调,增强抵抗低频干扰的能力,KD应适当增加。构造如下非线性增益函数表达式:

将上述三种表达式赋予适当参数,得到如图4到图6所示的非线性增益其非线性函数部分的变化曲线示意图。

图4 比例增益的非线性函数变化曲线Fig.4 The nonlinear function change of proportional gain

图5 积分增益的非线性函数变化曲线Fig.5 The nonlinear function change of integral gain

图6 微分增益的非线性函数变化曲线Fig.6 The nonlinear function change of differential gain

非线性PID的增益函数可随偏差及其变化率的改变而作出调整,若参数选择合适即可在快速调节系统的同时实现小超调甚至不超调,从而有效地解决了线性PID增益参数线性组合导致系统动态性能变差的问题,不仅能对偏差变化做出更快速的反应,而且提高了系统的抗干扰能力[15]。

3 非线性PID的遗传算法

采用非线性PID控制算法的目标是提高控制效果,即减小系统的最大位移量、减小系统回归稳定所需控制时间、减小系统的振荡次数等。为此,本文设计了如下目标:

上式中,Φ代表加权目标函数,也称适应度(fitness);tc代表响应上升时间;ymax代表系统最大位移;代表系统位移曲线与坐标轴围成的面积;W1,W2,W3代表相应的加权系数。对于本问题,式(9)、(10)、(11)中的k0~k9共10个参数是待优化的参数(设计变量),对应着最小的目标函数值。如果仅凭工程经验或仿真调试来确定这些参数的最优组合,寻优过程将变得非常耗时,且不能保证结果是最优的。因此,需要借助优化算法来实现(12)的参数优化。

目前有多种优化方法可用来求解上述目标函数的最优值,比如:牛顿法、蚁群算法、模拟退火算法等。本文选用的是遗传算法。该方法模拟了生物进化中的自然选择、变异等遗传现象,可用于搜索参数优化问题的最优解[19]。此外,本文没有使用任何惩罚函数。惩罚函数虽然实施简单,然而,高惩罚因子可能会使优化陷入局部最优,而低惩罚因子可能无法找到一个可行的解决方案。利用无惩罚算法,可在不考虑这些问题的情况下,充分降低目标函数值以及每次迭代中约束的违反量,使用效果较为理想[20]。

4 优化结果

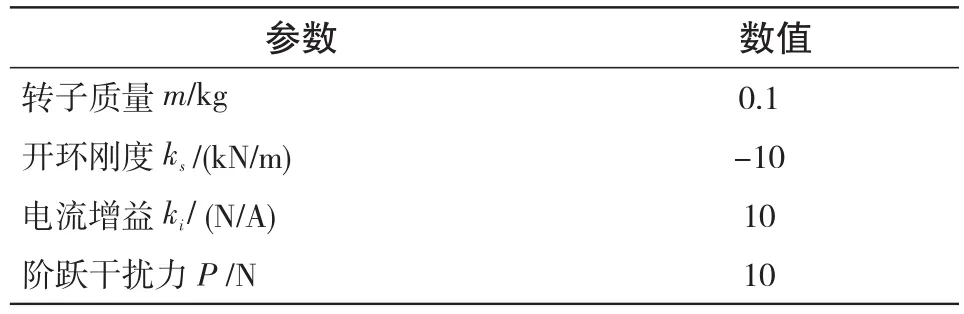

优化算例为图2所示的单自由度AMB—转子系统,具体参数设置如表1所示。

表1 仿真算例的参数设置Tab.1 Parameter settings of simulation examples

在线性PID控制器中,将比例、积分、微分控制参数通过前面所述选取原则分别选定为5 000,800 000,6.32。在选定适当参数后,设转轴在初始时刻位于平衡位置,并在0.02s时施加阶跃干扰力。首先给出适应度函数随种群逐代演化的变化趋势,然后再给出线性PID和变参数非线性PID的控制效果的对比图。

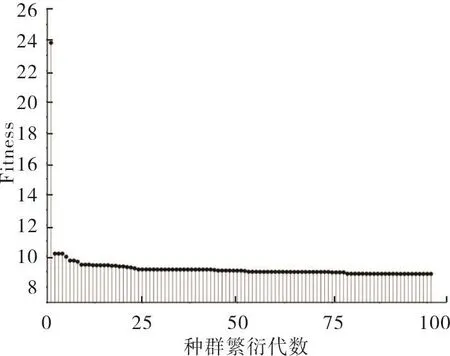

从图7中可以看出,从第一代到第二代,最优个体的适应度函数下降最大,此后随着代数的增加,每一代中最优个体的适应度函数都在逐渐降低,最终趋近收敛于一个稳定值,这表示优化的迭代过程收敛于最优解。

图7 适应度函数变化图Fig.7 Fitness function variation diagram

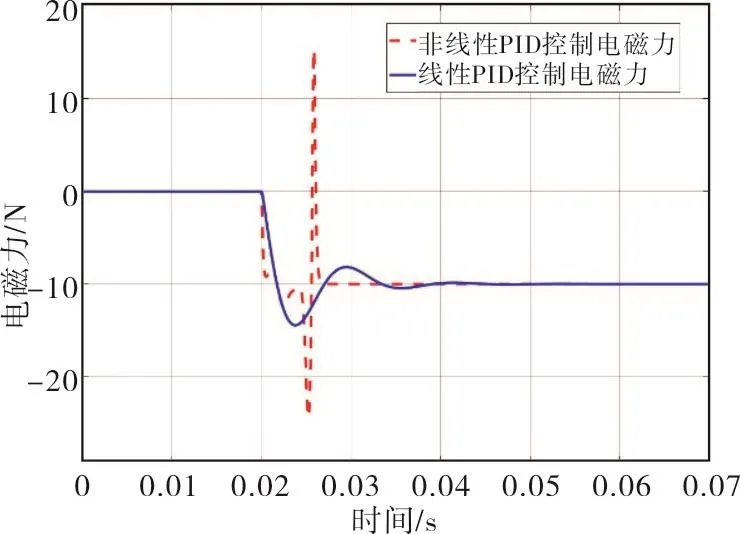

现将图8到图10中所关注的主要仿真结果列于表2中,并计算两种控制算法下仿真结果之间相差的百分比。

表2 算例主要结果对比Tab.2 The comparison of main results of the example

图8 转子位移曲线对比图Fig.8 Comparison diagram of rotor displacement curve

图9 控制电磁力曲线对比图Fig.9 Control electromagnetic force curve contrast diagram

图10 控制电流曲线对比图Fig.10 Control current curve comparison diagram

从上表可以看出,非线性PID控制下的转子位移峰值与收敛时间都远远小于线性PID控制,且转子在平衡位置的震荡次数更少。此外,在非线性PID控制下,电磁力和控制电流都能在容许范围内达到更高的峰值,但在某些时刻的变化率较高,这对执行器的电流改变能力提出了一定要求。不过总体来说,变系数非线性PID控制策略能够为受控系统提供更优越的控制效果。

5 结论

本文介绍了AMB转子系统的PID控制参数选取原则,提出了一种变参数非线性PID控制算法,构造了式(9),(10),(11)三个新的非线性函数,使控制参数随转子状态变化不断做出改变。根据Matlab/Simulink的仿真对比,得知本文控制算法能够明显改进控制效果,且不需要额外的环节及元器件,因此不会增加控制算法实施的硬件成本。本算法需要借助遗传算法对参数寻优,与传统线性PID控制方法相比计算量有所增加。