大港枣园油田高含水储层固井技术与应用

2020-09-28李小林丛谧中国石油集团渤海钻探工程有限公司第二固井公司天津300280

李小林,丛谧 (中国石油集团渤海钻探工程有限公司第二固井公司,天津 300280)

信婧敏 (中国石油工程项目管理公司天津设计院,天津 300280)

刘文明,闫振峰,凌勇,齐奔 (中国石油集团渤海钻探工程有限公司第二固井公司,天津 300280)

随着油气钻探的不断开展,钻完井作业面临着各种复杂工况,对钻完井固井施工作业提出了更高的要求[1,2]。目前,大港油田主力开发区块已步入高含水开发阶段,存在地层复杂、断块碎裂、地层非均质性强且注采强度不均衡等问题,导致原来地层压力系统遭到破坏[3,4]。枣园油田已钻井数773口,含油面积11.88km2,采收率20.67%,综合含水率86.90%。由于长期注水开发,油藏的层间压力矛盾突出,形成高压层、低压层和欠压层共存的多压力层系,固井过程中存在井下漏失、油气水侵和层间窜、管外冒等复杂风险,使提高固井质量工作面临着极大的挑战[5~7]。针对这些问题,王东明等[8]借鉴中国石油集团固井技术规范中固井前钻井液低黏低切的性能要求,提出了井眼准备技术,但未针对大港油田在用钻井液提出具体的指标要求;黄杰等[9]将硅基钻井液固井前性能调整指标进行了量化,但采用高成本的纤维防漏防窜水泥浆体系,增加了老油田开发的成本。针对枣园油田储层高含水这一特性,笔者在完钻前循环洗井方法、提高井筒承压能力、钻井液性能调整、研发低温早强短候凝防窜水泥浆体系、倒浆柱结构设计等方面展开技术研究,探索适用于枣园油田高含水储层的固井工艺技术。

1 枣园油田调整井固井技术难点

1.1 存在高压水窜层

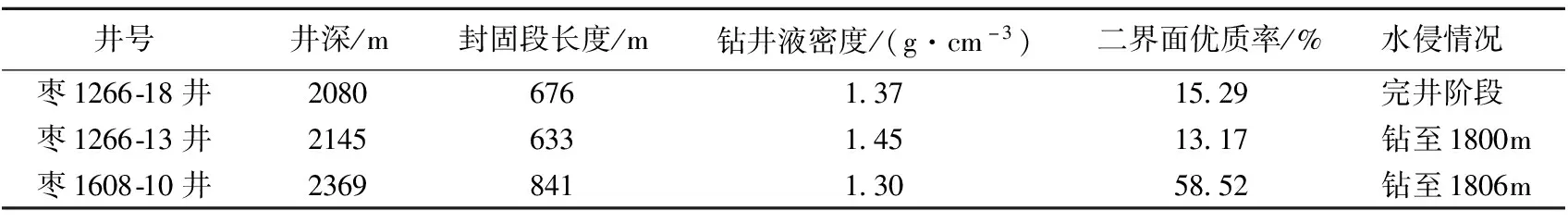

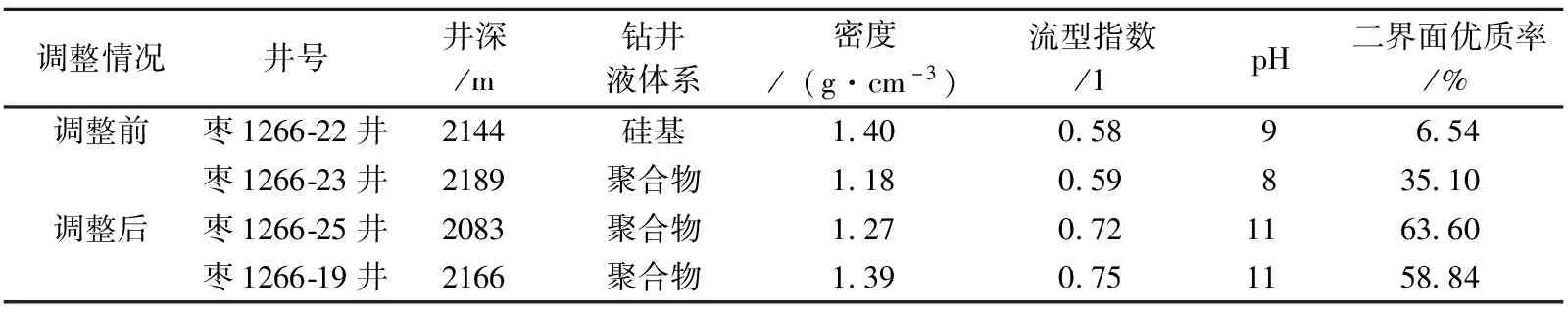

枣园油田构造破碎、断层多且小,长期的注水开发导致部分区块形成高压圈闭,出现不明层位的高压水层,在固井候凝过程中地层流体易侵入环空,易发生水泥浆窜槽,对水泥环胶结造成不利影响[10]。以枣园油田枣1266断块为例(见表1),枣1266-18井、枣1266-13井、枣1608-10井均发生过水侵,二界面优质率较低,原因是由于固井前未有效压稳地层,地层流体易向失重状态中的水泥浆窜流,并以溶解迁移的方式带走水泥浆液相中的Ca2+、OH-等,破坏水泥浆内部结构,影响水泥胶结强度[11,12]。

表1 枣园油田枣1266断块水侵情况

1.2 高压层、低压层共存

在长期高压分层注水开发的作用下,枣园油田地层物性已经发生较大变化,孔一段枣Ⅲ油组、枣Ⅳ油组存在高压区和泄压困难井区,钻井固井施工过程中易发生油气水侵,需将钻井液密度提高至1.55g/cm3以上;而孔一段枣Ⅴ油组、孔二段地层胶结疏松、孔渗性大,当钻井液密度高于1.40g/cm3时极易发生漏失,“上侵下漏”的矛盾异常突出,同一口井在纵向剖面上高压层、低压层交互共存,区块层间压差突出,且压力窗口窄,极易发生井漏或油气水侵等复杂工况。因此,固井过程中压稳与防漏的矛盾、高渗低压层水泥浆失水量大的难题,制约了固井质量的提升[13]。

以枣1266-13井为例,该井在钻至1800m时,钻井液密度为1.28g/cm3,发生水侵,提高钻井液密度至1.38g/cm3,电测后通井循环,钻井液密度由1.38g/cm3降低至1.29g/cm3,出水严重;后钻井液密度提高至1.40g/cm3压稳水层,提高钻井液密度至1.42g/cm3发生漏失。

1.3 井段长、间隔小

枣园油田井深在1100~3200m之间,主力产层在1800~2500m之间,油层段较长。为实施油井分层系开采、选择性射孔以及注水井分层注水等工艺,水泥环要防止主力油层与水层、油水同层、被开发的薄层与老油层等互相窜通,层间有效封隔难度大。图1为枣园油田枣南断块油藏剖面图。平均含油井段长750m,划分为44个小层,平均层间间隔仅为3~5m,井段长、间隔小使全井封固段固井难度增大。

1.4 岩性特殊

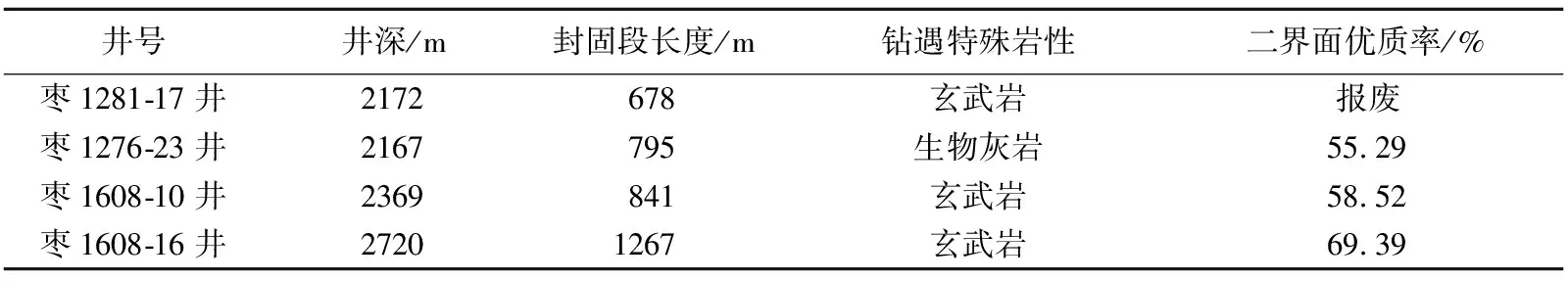

枣园油田漏失层位以沙河街组生物灰岩、孔店组玄武岩地层为主,这些层位孔洞裂缝发育,胶结疏松,渗透性好,钻井及固井施工过程中易发生恶性漏失,严重制约了固井质量的提升。枣园油田部分漏失井情况见表2,其中枣1281-17井在钻进至2172m时,钻遇灰黑色玄武岩,发生井漏,漏速达120m3/h,最终堵漏失败导致该井报废。

表2 枣园油田部分漏失井情况

2 主要技术措施

2.1 完钻前循环洗井

监测油气上窜速度、全烃含量,根据储层段钻井液失水量、密度变化判断是否发生水窜,以此为依据调整钻井液密度,确保固井前压稳地层。完钻阶段静止观察4~6h,要求油气上窜速度小于15m/h,且钻井液密度变化小于0.02g/cm3,失水量无变化。

2.2 提高井筒承压能力

由于枣园油田漏失层位厚度较大,采用强穿钻进技术,配合随钻堵漏,强穿漏失层位,再进行承压堵漏,根据提前预测和模拟压稳高压层所需的压力,改变固井动态当量密度,提高地层承压能力,保证压稳地层及固井施工需要[14]。各地层施工建议如下:

1)砂岩地层,采用改性植物纤维(单封)+复合堵漏剂+凝胶纤维(SPA)。

2)特殊岩性(安山岩、玄武岩)地层,采用雷特超强堵漏剂(中粗、细)+雷特随钻堵漏剂+酸溶性桥塞堵漏剂(中粗、细)+核桃壳(粗、中粗、细)。

3)恶性漏失(生物灰岩)地层,采用自胶结堵漏、水泥封堵。

2.3 固井前钻井液性能调整

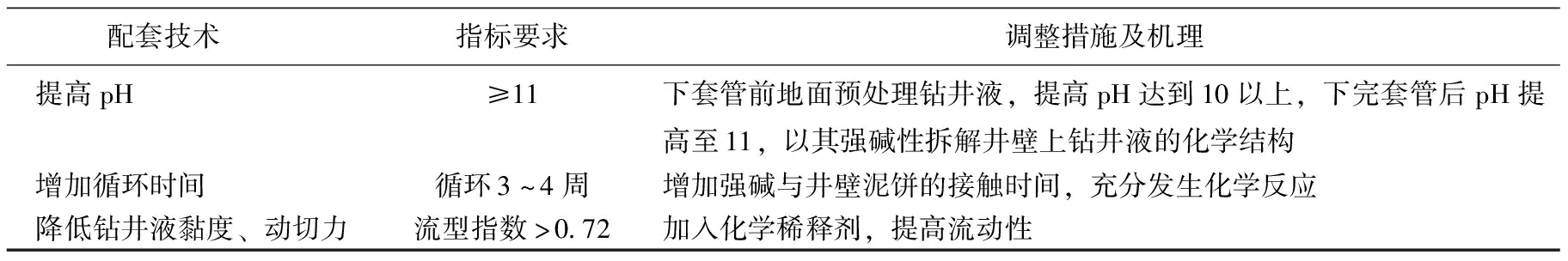

枣园油田区块内地层压力紊乱,水层能量高,压稳地层是保证固井质量的前提[15~17]。针对枣园油田通常采用防塌钻井液体系,但钻井液在井壁上易形成虚厚泥饼而阻碍水泥石与地层间界面的胶结,降低固井质量,降低水泥环的层间封隔能力。所以,固井前需要调整钻井液性能,调整指标如表3所示。提高pH,强碱能够拆解井壁上钻井液的化学结构,提升泥饼质量,为提高二界面固井质量创造了条件;延长强碱与井壁泥饼的接触时间;降低钻井液塑性黏度、动切力,提高钻井液流变性能,改善泥饼质量,降低流动摩阻。

表3 固井前钻井液性能调整指标

图2为钻井液性能调整前后冲洗效果对比,可以看出,调整前(见图2(a))钻井液失水量过高,泥饼厚而松散,加入化学剂(硅稀释剂)调整后(见图2(b)),提高钻井液流变性,有利于去除虚泥饼。表4为部分井调整前后固井质量对比,可以看出调整后的固井二界面的优质率都有了大幅度的提升。

表4 钻井液性能调整前后固井质量对比

2.4 低温早强短候凝防窜水泥浆体系

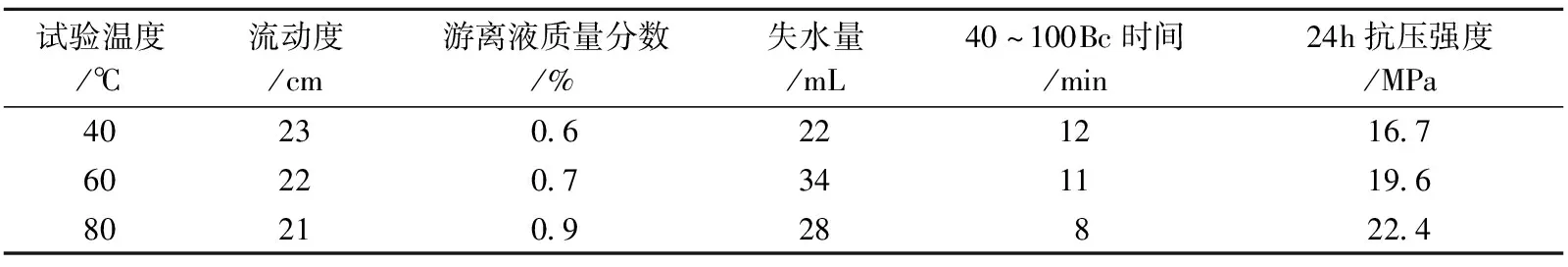

水泥浆配方:华银G级水泥+降失水剂JS-2+膨胀剂YXPZ-1(晶格型)+膨胀剂QJ-625(发气型)+纤维堵漏剂ALF-1。优选使用发气型膨胀剂QJ-625与晶格型膨胀剂YXPZ-1,弥补因水泥浆收缩而引起的窜流,提高水泥石胶结密封性[18~20]。由表5可以看出,该水泥浆体系流动性好,失水量小于40mL,40~100Bc时间小于15min,呈现直角稠化。由图3可以看出,60℃条件下静胶凝强度的过渡时间为12min,防窜性能好。该水泥浆体系具有早强、低温下低失水、短候凝、防漏的特点,2种膨胀剂同时配合使用,水泥浆膨胀率高,防窜效果好,对于提高枣园油田高含水储层固井质量有积极影响。

表5 水泥浆体系综合性能

2.5 合理浆柱结构

采用“倒浆柱”结构即先注入加重隔离液或重浆,再注入冲洗液,确保冲洗液完全返过水层位置时该位置的浆柱压力大于水层的压稳系数,同时使用加重隔离液可以保证速凝水泥浆失重时环空浆柱压力对油气层产生的压力大于通井时钻井液液柱对油气层产生的压力,实现了固井及候凝过程中的压稳。尾浆失重时井底当量泥浆密度经验公式为:

ρ1=ρ0+ρ

(1)

式中:ρ1为尾浆失重时井底当量泥浆密度,g/cm3;ρ0为完钻时钻井液密度,g/cm3;ρ为附加当量密度,以保证候凝过程中的压稳,0.05~0.1g/cm3。

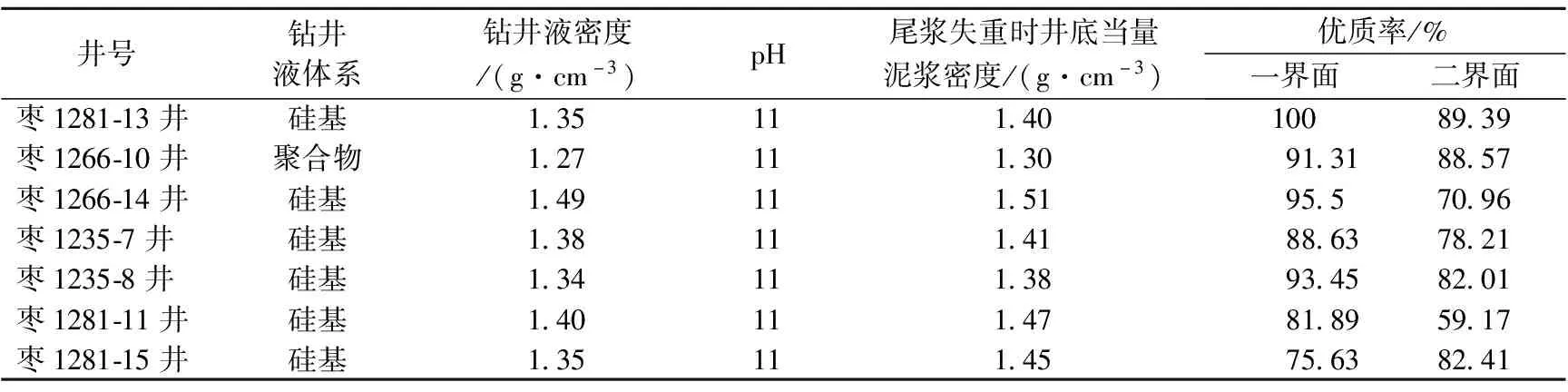

以枣1281-11井为例,现场钻井液密度1.40g/cm3,通过设计合理的浆柱结构,尾浆失重时井底当量泥浆密度为1.47g/cm3,高于钻井液密度,确保了候凝过程中压稳油气层。

2.6 其他配套施工措施

1)油层段每一根套管配一只扶正器,以保证良好的套管居中度,为注替过程中实现紊流顶替,提高顶替效率打好基础。

2)根据地层物性特点,为减小因过高的激动压力造成界面交换,采用复合排量顶替:前期采用紊流顶替,环空返速1.0~1.1m/s以上,保证顶替效率;施工后期采用塞流顶替,上返速度小于0.4m/s,以免发生井漏。

3 工程应用

针对枣园油田的固井难点分析可知,起决定性作用的是固井前完全压稳的问题。以枣1281-13井为例,该井钻进至2027、2131m时分别发生井漏,共漏失钻井液210m3。针对该井工况制定技术措施:完钻钻井液密度为1.35g/cm3,测得后效4m/h,固井调整钻井液性能流型指数为0.74,pH为11,循环洗井3周,保持进出口钻井液密度不变。采用倒浆柱设计重浆(1.63g/cm3)+冲洗液(1.00g/cm3)+水泥浆(1.90g/cm3),尾浆失重时井底当量泥浆密度为1.40g/cm3。为避免固井施工过程中漏失风险,在重浆和水泥浆中加入纤维堵漏剂。现场水泥浆体系为低温早强短候凝防窜水泥浆体系(G级水泥+JS-2+QJ-625+YXPZ-1),现场单车注灰,排量控制在1.0m3/min以上,施工顺利,24h测声幅质量,二界面优质率89.39%。该项技术现场应用7口井(见表6),固井质量均为优质。

表6 低温早强短候凝防窜水泥浆体系工程应用效果

4 结论

1)根据储层段进出口钻井液密度和失水量变化判断是否发生水窜,根据不同漏失岩性,选择不同堵漏措施,做好固井前井眼准备工作。

2)调整固井前钻井液性能,利用强碱性拆解井壁上钻井液化学结构,加入化学稀释剂,提高钻井液流变性,能够较好地清除井壁虚泥饼,为提高二界面胶结质量提供了条件。

3)选择具有早强、短候凝、防窜、低失水特点的水泥浆体系是提高高含水储层固井质量的重要保障。

4)通过合理设计浆柱结构使尾浆失重时井底当量密度高于钻井液密度0.05~0.1g/cm3,确保候凝过程中压稳地层流体。