磁记忆检测技术在锅炉水冷壁检测中的应用

2020-09-28张志彬

张志彬

(华电电力科学研究院有限公司 浙江省杭州市 310000)

0.引言

水冷壁管排是电站锅炉中的重要组成部分,近年来,由于电站锅炉水冷壁爆管事故频发,已严重影响到电厂设备安全稳定运行及经济效益。传统的无损检测手段主要有:射线检测(RT)、磁粉检测(MT)、超声波检测(UT)、渗透检测(PT)、涡流检测(ET)等,这些检测方法操作较为繁琐、复杂,对被检设备的表面光洁度要求较高,费时费力。而且,传统的无损检测手段都有一个共同的局限性,仅能检测出已成行的破坏性缺陷,例如裂纹、穿孔、开裂、腐蚀坑等。但对处于裂纹等缺陷萌生阶段的在役金属设备及构件,难以实施有效的检测评价,从而无法避免由于缺陷的扩展而导致严重设备事故及人身伤亡事件的发生。

本文以某电厂电站锅炉水冷壁为例,探讨磁记忆检测的应用,为保障电厂的安全稳定运行提供新的技术支持。

1.金属磁记忆简介

金属磁记忆检测技术是一种利用金属磁记忆效应来检测部件应力集中部位的快速无损检测方法。克服了传统无损检测的缺点,能够对铁磁性金属构件内部的应力集中区,即微观缺陷和早期失效及损伤等进行诊断,防止突发性的疲劳损伤,是无损检测领域的一种新的检测手段。

磁记忆检测技术可以快速、便捷、准确地确定铁磁性金属部件上的应力集中部位,通过检修手段,可有效地将处于萌生期的缺陷消除。相对于传统的无损检测技术,金属磁记忆检测技术优缺点如表1 所示。

2.磁记忆检测原理

金属部件失效、断裂往往是由于金属内部的几何不连续而造成的,当金属物体承受外部载荷,物体内由于载荷使某一点产生了位移,本来应力均匀的内部产生了不连续点,造成了应力分布不均,不连续点附近的应力值普遍高于物体内部的平均应力值,从而造成应力集中现象。应力集中位置往往是设备萌生缺陷的产生位置。

表1 金属磁记忆检测技术优缺点一览表

在役设备的金属上存在着残余磁化及相应的散射磁场强度与分布,是由于磁弹性效应和磁致伸缩效应的作用所造成的。磁弹性效应是指当弹性应力作用于铁磁材料时,铁磁体不但会产生弹性应变,还会产生磁致伸缩性质的应变,从而引起磁畴壁的位移,改变其自发磁化的方向。产生磁弹性效应是因为铁磁体在受到外应力的作用后,会在磁晶体内增加应力能引起的。磁机械效应使得铁磁性金属工作在应力作用区表面的磁场增强,增强后的磁场“记忆”了部件应力集中的位置,这就是磁记忆效应[1]。

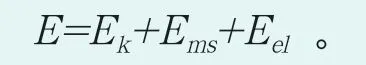

在没有外部载荷和外加磁场作用时,处于稳定状态的磁晶体内总自由能E 可用下式进行估算:

E为处于稳定状态的磁晶体内总自由能,Ek为磁晶各向异性能、Ems为磁弹性能、Eel为弹性能。

当金属构件受到强加外力作用时,应力集中部位会存在量值较大的应力能(Eσ)。而磁晶体内总自由能E则变为磁晶各向异性能(Ek)、磁弹性能(Ems)、弹性能(Eel)、应力能(Eσ)的总和:

根据“量能最小”原理,要使磁晶体处于稳定状态,即E 值最小,只有改变原有的磁弹性能(Ems)或减小应力能(Eσ)才能得到稳定状态。

金属部件在地磁场中受外部载荷作用时,其金属材料内部会发生具有磁致伸缩性质的磁畴组织定向的和不可逆重新取向。在应力集中部位产生最大的漏磁场。该漏磁场的切向分量具有最大值,而法向分量具有零值点。这种磁状态具有不可逆性,即使外部载荷消失后也依然存在。通过对漏磁场法向分量H 的测定,可准确地找到该部件所存在的应力集中部位[3]。

3.案例

3.1 概况

某电厂1 号炉、2 号炉系西班牙公司制造的FWESA 1189.36/17.14-I 型亚临界参数锅炉,2005 年投运。主汽压力17.14 MPa、温度541 ℃。

由于该型锅炉水冷壁折焰角部位设计原因,存在的较大应力一直无法消除,机组投运后在水冷壁人孔门、看火孔、冷灰斗处弯管、水冷壁折焰角等部位多次发生泄漏事故,成为生产安全最大的障碍。

例如,2011 年水冷壁折焰角部位发生两次泄漏停运,第一次泄漏发生在后墙水冷壁折焰角弯头内弧面部位,北数32#水冷壁管与管子北侧的焊缝有穿透性裂纹,裂纹长70 mm,裂缝张开不大,如图1、图2 所示。

与其相邻的31#水冷壁管弯头有冲刷减薄的爆破口,爆口边缘尖锐、外翻,有塑性变形;32#水冷壁管裂纹下部和33#水冷壁管有冲刷减薄的痕迹。据了解,第二次泄漏也发生于弯头鳍片焊缝部位。

2017 年2 月20 日,水冷壁折焰角部位泄漏停运,泄漏发生在北数22#水冷壁管与管子北侧的焊缝,有穿透性裂纹,裂纹长约100 mm,裂缝张开不大,如图3 所示。

针对该部位的泄漏特点,采取了磁记忆检测手段检测,利用锅炉检修时间,经过三年的不断检测,并建议采取适当的处理措施,目前上述部位的泄漏问题已解决。上述部位的磁记忆检测也成为某电厂要求必须保留的项目之一。

3.2 原因分析

对2011 年该部位爆管原因进行分析,经过对爆管现场观察,认为32#管子与北侧鳍片焊缝交界处的穿透性裂纹为原始爆口,由于爆管时间较短,裂缝没有明显张开。31#水冷壁管子爆口为冲刷二次爆口,管子爆破后又将32#管子裂纹下部和33#管子冲刷减薄。

图1 31#和32#泄漏部位宏观照片

图2 32#管子与北侧焊缝交界出的裂纹

图3 22#管子与北侧焊缝交界处的裂纹

1 号炉此次泄漏是由32#管子与北侧焊缝交界处的穿透性裂纹所致。裂纹的产生原因与该部位局部应力过大和可能的焊接缺陷有关。磁记忆检查表明:该部位应力过大,过大的应力将管子沿焊缝处拉裂。应力的产生可能与该部位的结构、弯管与焊接造成的加工残余应力有关,另外,鳍片与管子热膨胀的差异也会造成局部应力过大。

对2017 年该部位爆管原因进行分析,1 号炉此次泄漏是由22#管子与北侧焊缝交界处的穿透性裂纹所致。裂纹的产生原因与该部位局部应力过大和可能的焊接缺陷有关,与该部位的结构、弯管与焊接造成的加工残余应力有关,同时,管子与鳍片壁厚偏差较大(管子:Φ88.9×8.26 mm,鳍片δ=11 mm,Φ 为直径,δ 为管子壁厚),如图4 所示,也是造成了该处局部应力过大的主要原因。2011 年此部位的两次泄漏与此次泄漏原因类似,在2017 年检修时,磁记忆检验发现该部位存在7 处应力超标。

3.3 技术难点

磁记忆检测技术引进国内已有十余年,但是该技术受部件结构、材质、规格、运行时间、操作、数据分析等诸多因素的影响较大,因此限制了该技术的应用和发展。

目前针对应力过大而引起部件失效的潜在因素,在现有常规检测技术下还难以有效检出。尤其是在检测诸如水冷壁折焰角等无先例可参考的部件更是难上加难。其操作手法、数据分析等要重新建立,而且要配合释放应力的处理措施来检验该技术方法是否适用。在2011 年两次泄漏后,对其检测发现存在多处应力超标,但该部位应力问题未进行处理。2017 年泄漏部位为先前检出的一处应力超标部位。证明该部件的检测参数、数据分析、应力分级等合理、到位。通过割鳍片处理,如图5 所示,来释放应力,该方法简单、易操作,现场取得了较好的效果。

图4 水冷壁示意图

图5 延虚线位置进行切割

3.4 实际效果

通过磁记忆检测,解决了某电厂1 号炉、2 号炉水冷壁人孔门、看火孔、冷灰斗处弯管、水冷壁折焰角等部位多次发生的泄漏事故。解决了长期困扰电厂的难题。该技术在电厂锅炉受热面弯管应力集中部位的成功应用也促进该技术在我国的应用发展。

4.结论

(1)磁记忆检测技术在预防水冷壁爆管事故中有较好的应用效果,对应力集中部位的诊断、潜在缺陷分析有较高的检出率。

(2)通过切割鳍片来释放应力的方法可有效解决应力集中产生的爆管问题,在电厂的实际应用中效果较好。

(3)磁记忆检测技术作为一项新引进的无损检测方法,理论基础虽有待完善,但其独有的应力集中检测方法,已在业内得到广泛好评。