催化裂化分馏与换热过程模拟及综合优化

2020-09-27郭伟新彭敏仪管尤亮陆航宇张冰剑陈清林

郭伟新,彭敏仪,管尤亮,陆航宇,张冰剑,陈清林

(中山大学 化学工程与技术学院 广东省石化过程节能工程技术研究中心,广东 广州 510275)

催化裂化(FCC)是炼油工业中重要的二次加工工艺,是重油轻质化的重要手段[1-2]。石化工业过程是典型的能源密集型过程,其中用于物流分离部分的能耗占全过程总能耗的40%~70%;而精馏过程的能耗约占分离部分能耗的95%[3-5]。FCC装置的主要热量来自烧焦过程,其产生的热量除提供装置反应、分离过程所需能量外,大量的中低温余热被带入后续系统或对外输出[6-7]。

利用图形法进行过程热力学分析及用能优化已有广泛的研究及应用,如:用夹点分析热力学过程的冷-热组合曲线、总组合曲线(GCC)及分馏塔的总组合曲线(CGCC)等[13-17]。其中,冷-热组合曲线即为多股冷、热物流的组合温度-焓变(T-Q)曲线,用来表征物流的热特性。夹点为冷-热组合T-Q线上传热温差最小的地方。夹点分析将冷-热组合曲线表示在一张T-Q图上,通过平移冷-热组合曲线至设定的最小传热温差,即可找到夹点,从而将换热网络分为夹点之上和夹点之下两部分进行设计及优化。

1 FCC主分馏塔的模拟与分析

1.1 分馏工艺的特点

与一般分馏塔相比,FCC主分馏塔具有进料油气馏程宽、温位广,全塔余热量大等特点[24]。分馏系统主要根据产品馏程要求,将高温反应油气在分馏塔内分离成富气、汽油、柴油、油浆等馏分。为了使得主分馏塔中的气-液相负荷均匀分布,在保证分馏塔侧线产品流率及质量要求前提下,分馏塔通常设置多个中段热回流系统,并通过合理的换热网络匹配实现不同温位余热的高效利用。

1.2 分馏过程模拟分析

1.2.1 热力学方法的选择

主分馏塔内轻烃和水蒸气含量较高,适用于此类体系的热力学方法主要有GS法和SRK法。Aspen Plus推荐采用GS热力学方法,因为GS法适用于分馏系统模拟[25-26]。因此,笔者选用GS法进行模拟计算,并结合适当修正以改进模拟结果,如:采用API法计算液体密度;采用Lee-Kesler (LK) 法计算分馏过程焓变;采用Redlich-Kwong (RK) 模型计算分馏过程熵变。

1.2.2 模拟模型的建立

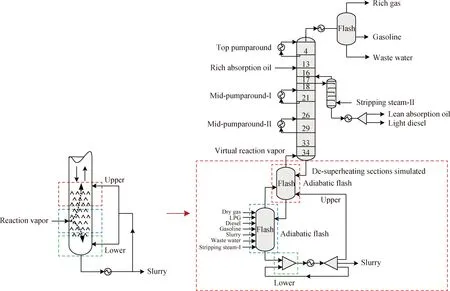

针对FCC分馏过程,采用Aspen Plus/Column/PetroFrac模块,建立模拟模型。由于分馏过程进料反应油气组成较复杂,难以准确得到组成数据,因此,模拟过程依据质量守恒原理,通过分馏产品富气、粗汽油、柴油及油浆等输出物流的累计来反推反应油气的组成[27]。装置物料平衡见表1;分馏系统模拟流程如图1所示。由图1可知,主分馏塔上部精馏段实际塔板数为34块,底部脱过热段另设8层人字形挡板,采用双闪蒸近似模拟主分馏塔的脱过热段,使油气呈“饱和状态”进入精馏段分馏。分馏时,约500 ℃的高温反应油气自FCC反应-再生系统进入分馏系统。为平衡全塔热量,共设有塔顶循环回流、一中循环回流、二中循环回流和塔底油浆循环等4个循环回流取热。

图1 FCC主分馏塔模拟流程简图Fig.1 Simulation flowsheet of FCC main fractionatorLPG—Liquefied petroleum gas

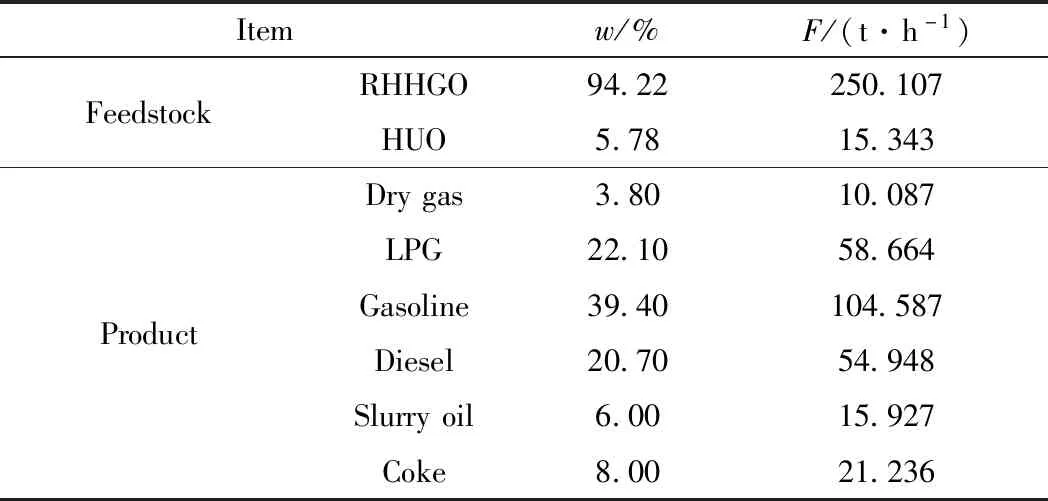

表1 FCC装置物料平衡Table 1 Material balance of the FCC unit

2 结果与讨论

2.1 FCC分馏流程模拟结果

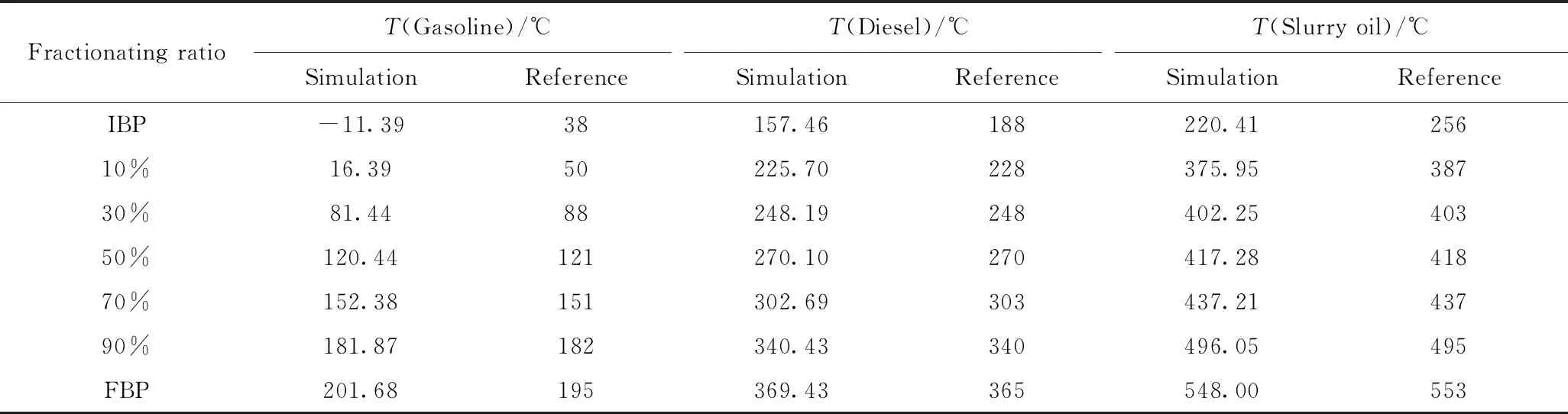

FCC分馏塔主要液相产品馏程模拟值与标定值的对比见表2。由表2可知,与标定值相比,除汽油馏分的初馏点和10%点误差较大外,各产品模拟所得恩氏蒸馏数据结果与实际数据吻合良好,误差在合理范围内,证明模拟所用的塔模型、热力学方法等较合理,模拟数据可靠。汽油馏分的初馏点和10%点误差较大主要是因为粗汽油中含有易挥发的轻组分,其露点较低,在常压、较低温度下就能被蒸馏出来,从而使得粗汽油分馏流程前10%的恩氏蒸馏数据较汽油标定值偏差较大。

2.2 反应油气热量交换过程分析

表2 主分馏各产品的馏程模拟值与标定值对比Table 2 Simulation and reference values of distillation ratio for the products from fractionation column

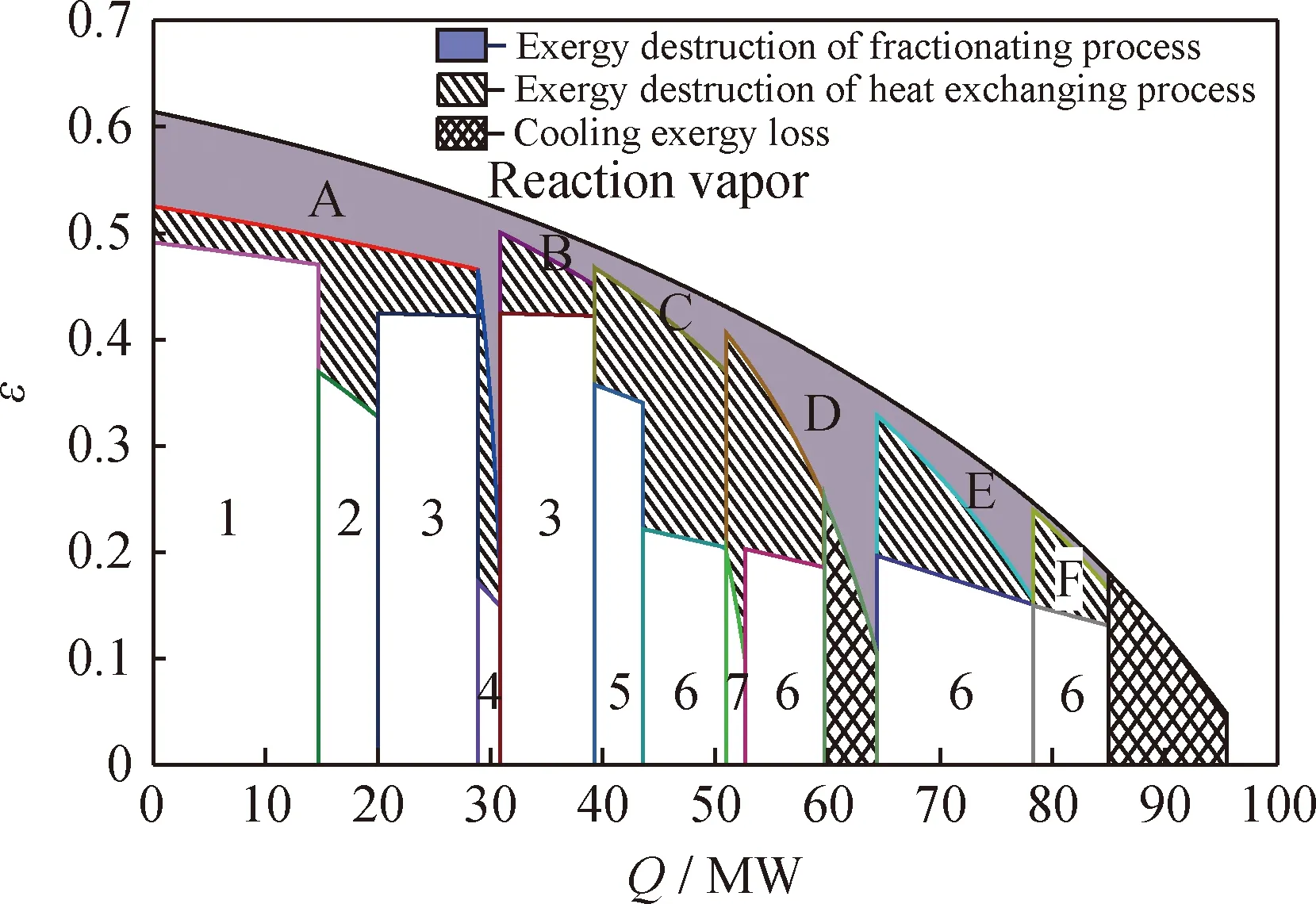

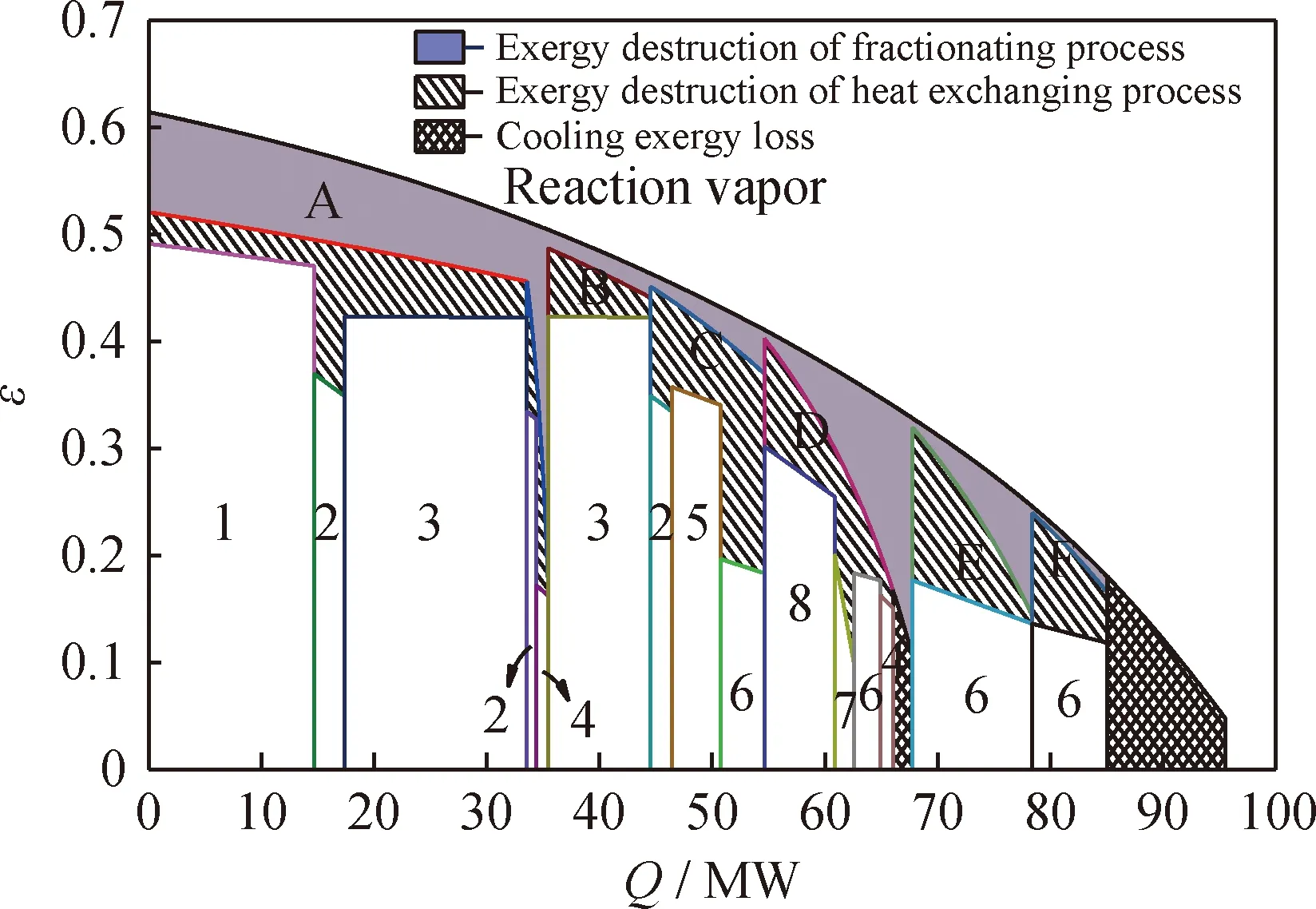

图2 现有反应油气热量回收过程ε-Q图Fig.2 ε-Q diagram of reaction vapor heat recovery process before retrofitA—Slurry pumparound; B—Main fractionator middle pumparound-Ⅱ;C—Main fractionator middle pumparound-Ⅰ; D—Diesel;E—Main fractionator top pumparound;F—Main fractionator overhead vapors1—Topped crude oil; 2—Feedstock oil; 3—3.5 MPa steam;4—Desalted water; 5—Stabilizer reboiler;6—Recycling medium water; 7—Rich absorption oil

表3为FCC工艺中各种冷、热物流的流量、换热器的入口和出口温度及单位时间的换热量数据。

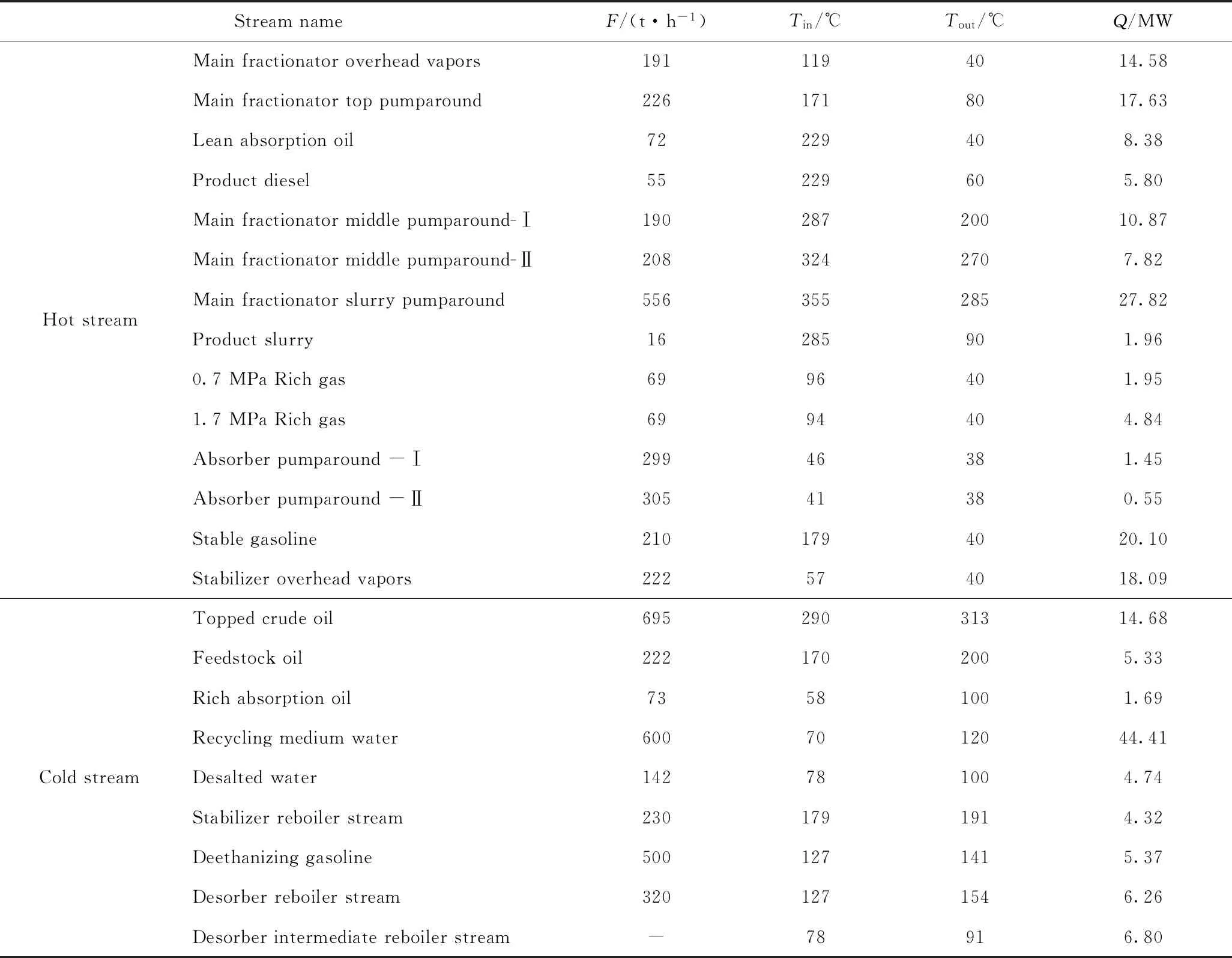

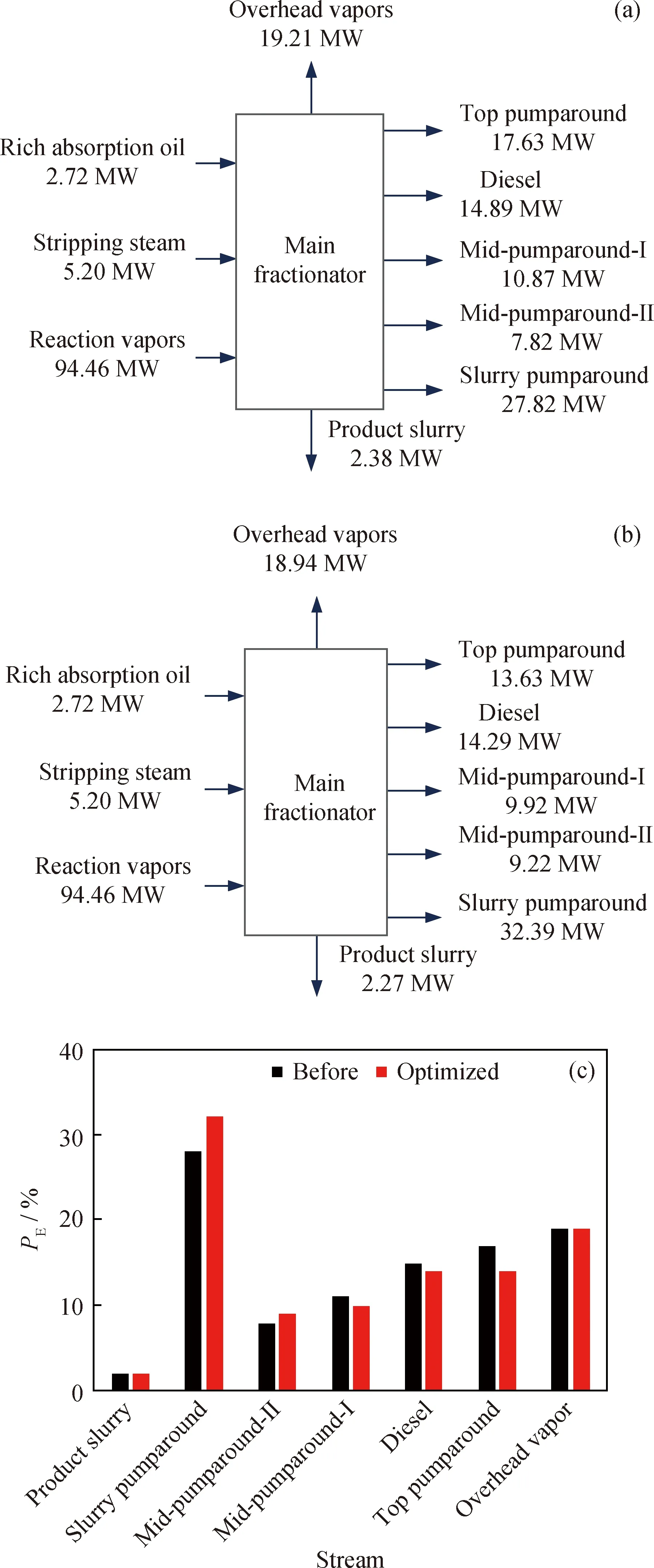

根据表3的冷、热物流数据,利用Aspen Energy Analyzer软件对整个FCC装置进行换热网络夹点分析,设定最小换热温差为15 ℃,换热网络的T-Q图如图3所示。由图3可知,该换热网络最小热公用工程为 0 MW,最小冷公用工程为47.85 MW。该换热网络只需冷公用工程,不需热公用工程,故是热端阈值问题换热网络。在夹点分析中,热端阈值问题换热网络可视为无夹点之上部分,只存在夹点之下部分[28-29],因此FCC装置换热网络的优化设计应去除换热网络中的热公用工程,并从换热网络的高温侧开始设计,以保证较高温度下的冷物流能从热物流获取热量,有效实现以过程物流换热取代冷却过程。在实际催化裂化分馏换热过程中,解吸塔底再沸器耗用了11 t/h的压力为1.0 MPa的蒸汽,热公用工程为7.63 MW,冷公用工程为47.85 MW,存在较大的热公用工程消耗。因此,通过优化换热网络设计,可以节省热公用工程7.63 MW。

2.3 主分馏塔中段取热优化

表3 FCC装置冷、热物流参数Table 3 Hot and cold stream data for FCC unit

图3 换热网络T-Q图Fig.3 T-Q diagram of the heat exchanger network

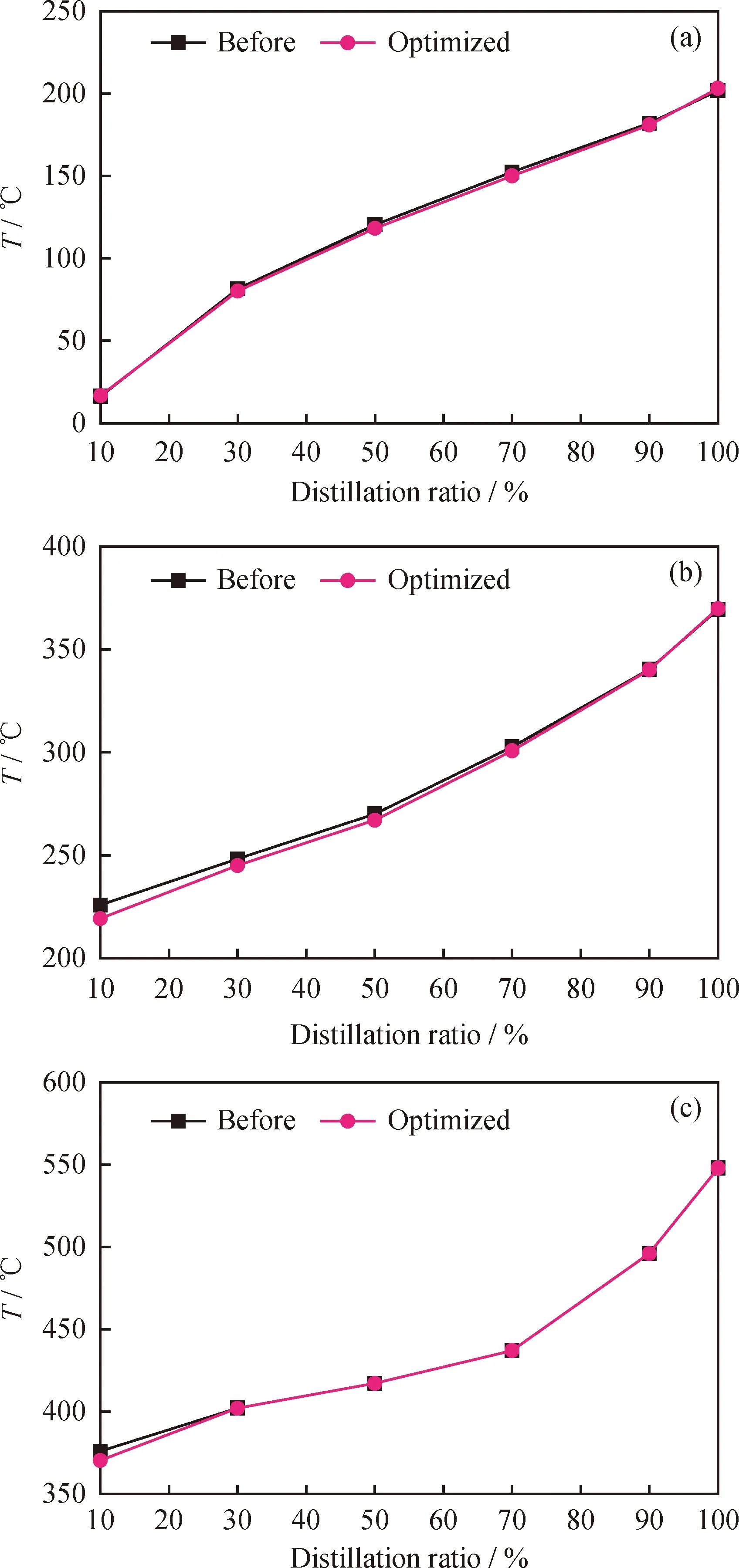

主分馏塔取热优化前、后各产品馏分的恩氏蒸馏曲线如图5所示。由图5可知,主分馏塔取热优化前、后馏分的恩氏蒸馏曲线基本吻合,表明中段取热优化调整后能够保证产品产量和质量要求。

2.4 换热网络优化

(1)增加产品油浆-原料油换热和一中循环油-原料油换热,节省部分用于加热原料油的循环油浆热量,多产压力为3.5 MPa蒸汽,有效实现循环油浆和一中循环热量的高效利用;

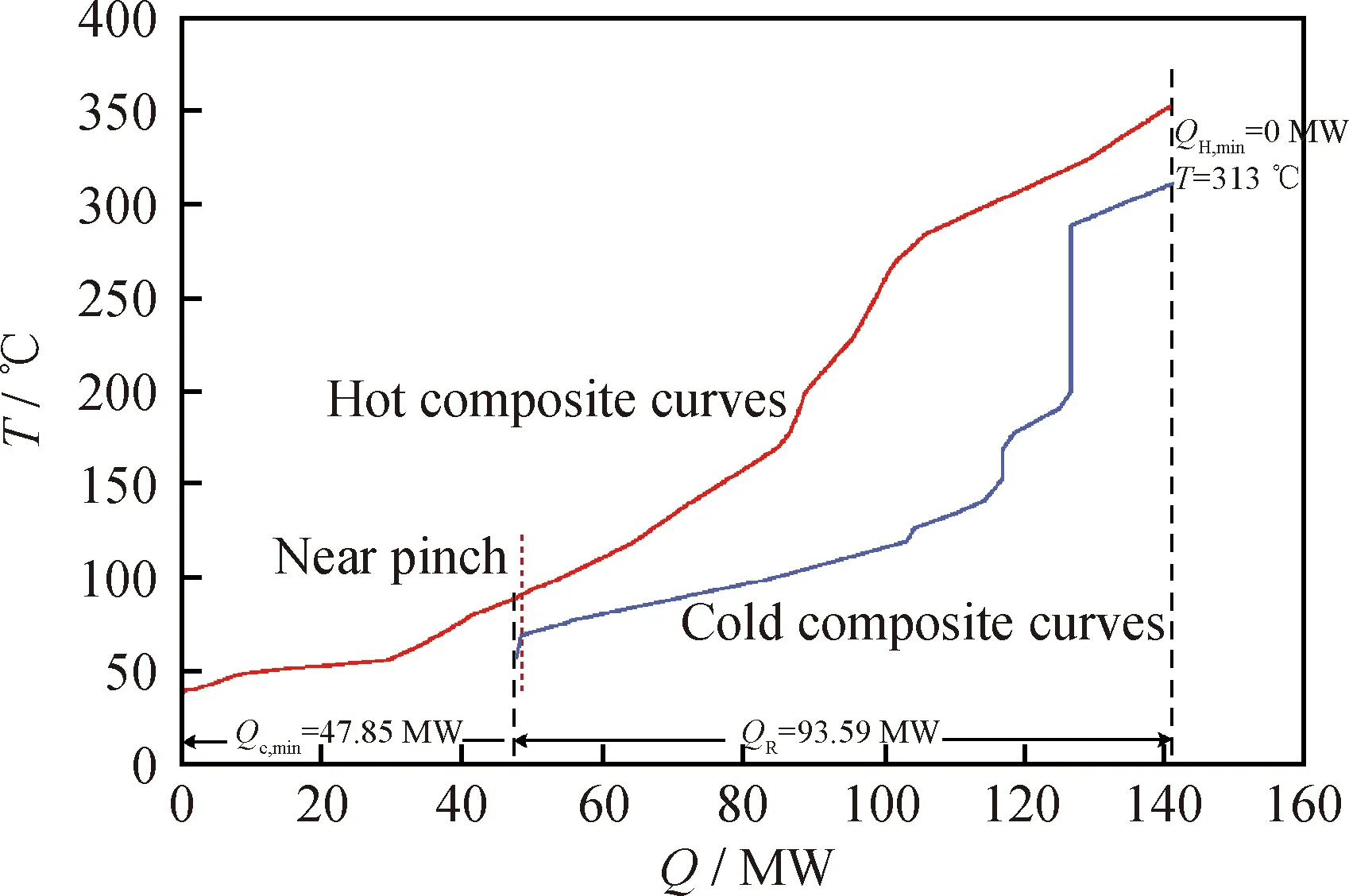

图4 优化前后分馏系统能量平衡Fig.4 Energy balance of the fractionation system before and after optimization(a) Energy balance before optimization;(b) Energy balance after optimization;(c) Energy proportion before and after optimizationPE—Energy distribution proportion

(2)增加轻柴油作解吸塔底再沸器热源以及轻柴油与除盐水换热,减少热公用工程消耗,提高轻柴油热量的回收利用效率。

图5 优化前后分馏产品馏程数据对比Fig.5 Comparison of distillation ratio of fractionation products before and after optimization(a) Gasoline; (b) Diesel; (c) Slurry oil

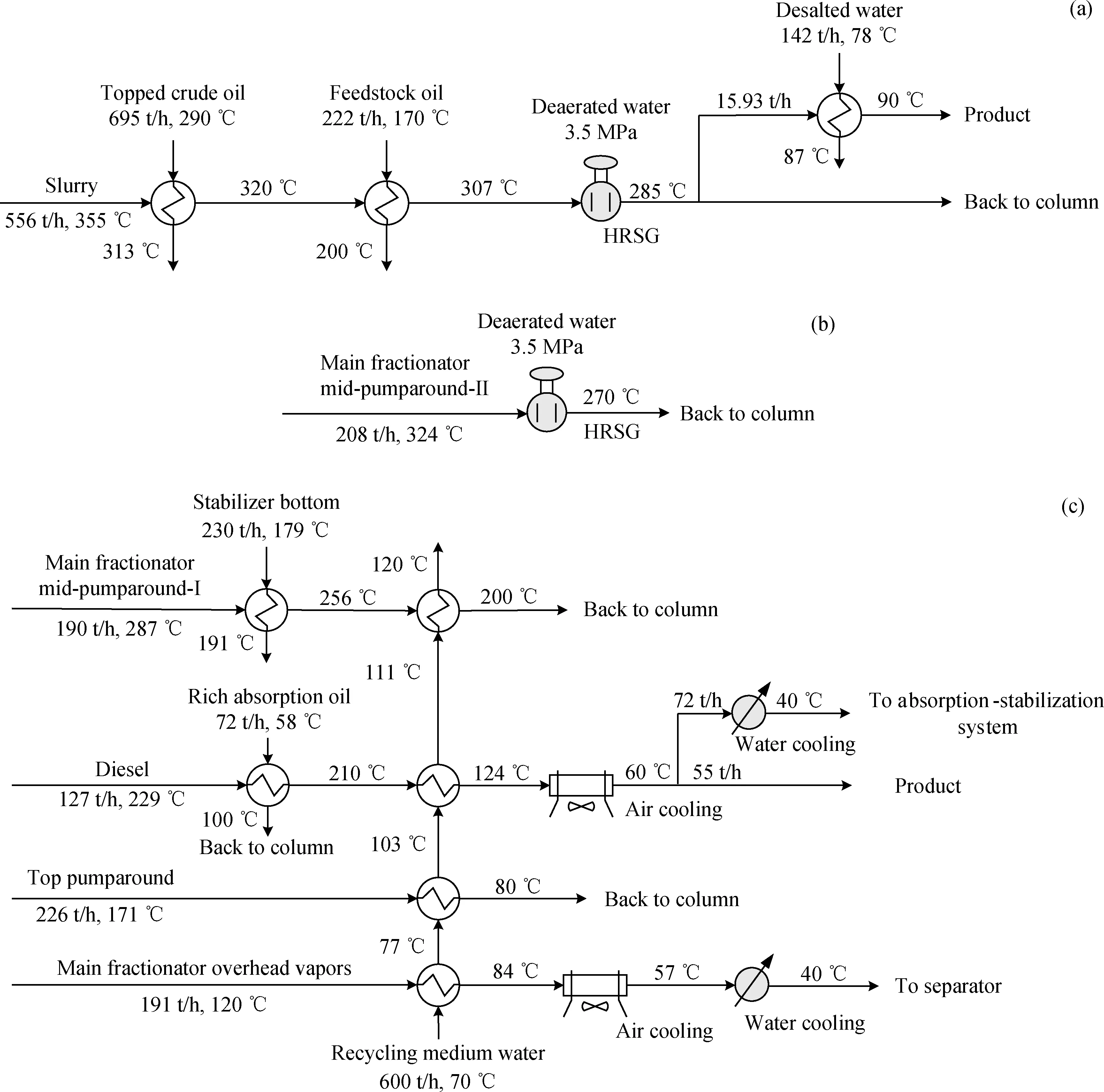

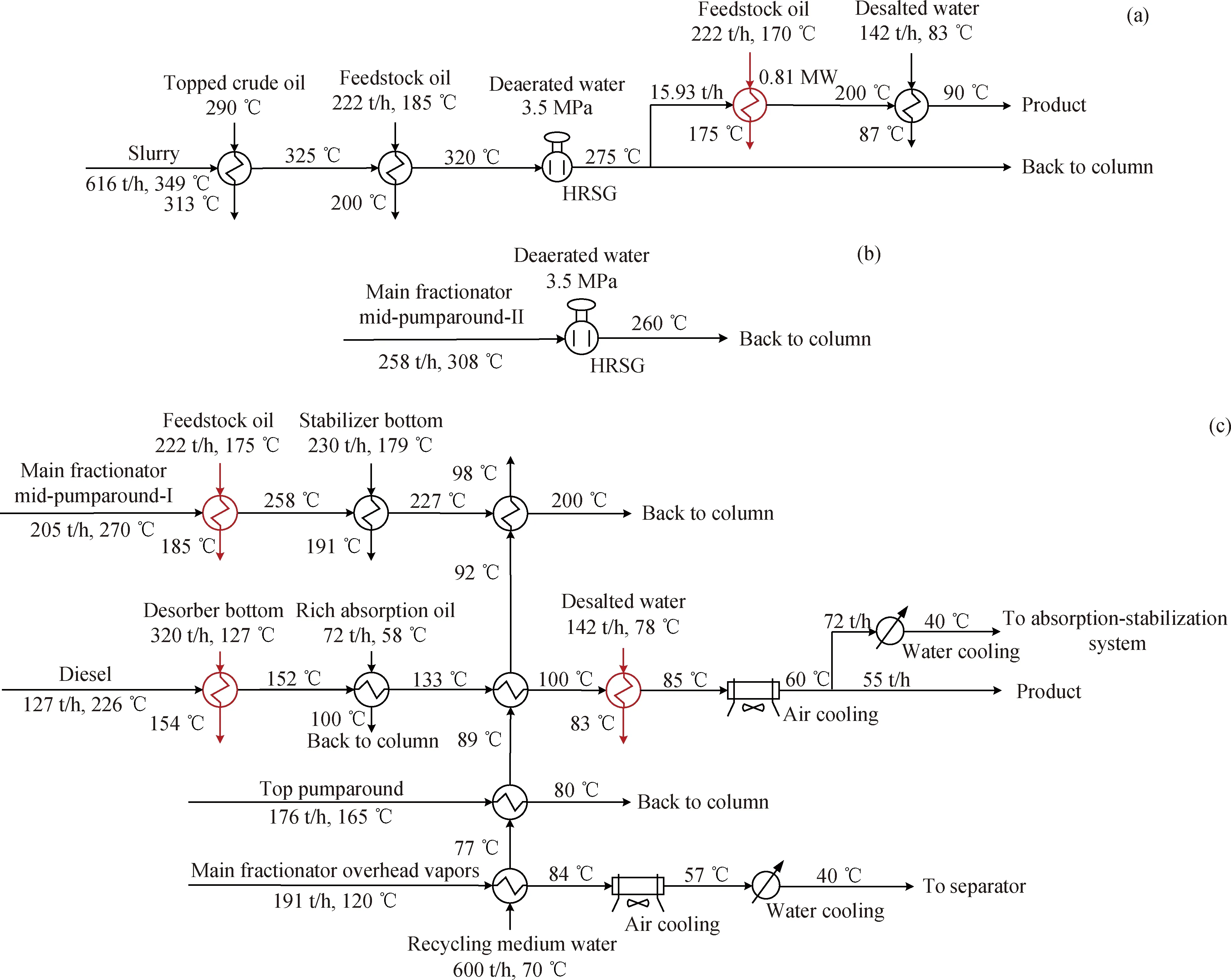

装置优化前、后的换热网络分别如图6和图7所示。

图6 现有换热流程简图Fig.6 Heat exchanger network before retrofit(a) Slurry; (b) Mid-pumparound-Ⅱ; (c) Mid-pumparound-Ⅰ and other streamsHRSG— Heat recovery steam generator

3 结 论

针对设计规模为240×104t/a催化裂化(FCC)装置,综合考虑FCC装置能量演变与利用特点,建立FCC分馏过程模拟模型,分析装置用能瓶颈及节能潜力,通过分馏系统与换热网络综合优化,显著提高了装置总体用能效率。

图7 优化后换热流程简图Fig.7 Heat exchanger network after retrofit(a) Slurry; (b) Mid-pumparound-Ⅱ; (c) Mid-pumparound-Ⅰ and other streamsHRSG—Heat recovery steam generator

图8 优化后反应油气热量回收过程ε-Q图Fig.8 ε-Q diagram of reaction vapor heat recovery process after retrofitA—Slurry pumparound; B—Main fractionator middle pumparound-Ⅱ; C—Main fractionator middle pumparound-Ⅰ;D—Diesel; E—Main fractionator top pumparound; F—Main fractionator overhead vapors1—Topped crude oil; 2—Feedstock oil; 3—3.5 MPa steam; 4—Desalted water; 5—Stabilizer reboiler;6—Recycling medium water; 7—Rich absorption oil; 8—Desorber reboiler