烃分子结构对其催化裂解反应性能的影响

2020-09-27李福超袁起民魏晓丽

李福超,袁起民,魏晓丽

(中国石化 石油化工科学研究院,北京 100083)

丙烯是重要的有机化工原料,近年来,中国丙烯工业发展迅猛。目前,石脑油蒸汽裂解是生产丙烯的传统工艺方法,然而该工艺存在能耗高、丙烯/乙烯产出比低和CO2排放量大等弊端。因此,依靠石脑油蒸汽裂解技术生产丙烯的产能增速减缓,已很难满足市场对丙烯的需求。

链烷烃和环烷烃是直馏石脑油的主要组分,二者都以C6~C10的烃为主[1],其质量分数占石脑油的80%~90%。因此,链烷烃和环烷烃的反应性能是决定石脑油催化裂解过程中丙烯产率和选择性的关键。在石脑油催化裂解过程中,引入酸性催化剂,不仅可以降低裂解反应的活化能,而且有助于改善裂解产物的分布[2-3]。Abbot[4]研究了正己烷、2-甲基戊烷、3-甲基戊烷和2,3-二甲基丁烷在HZSM-5分子筛上的催化裂解反应,结果表明:丙烯是该反应中不稳定的一次反应产物;在4种烃化合物中,2,3-二甲基丁烷裂解产物中丙烯和乙烯的初始选择性最高。胡晓燕等[5]研究了正庚烷和1-庚烯在HZSM-5催化剂上的催化裂解反应,结果表明正庚烷的裂解性能和产物液化气中丙烯和丁烯的含量远低于1-庚烯。陈妍等[6]研究认为:当反应温度为480 ℃时,在四氢萘与正十二烷混合原料的催化裂解产物中,低碳烯烃主要来自正十二烷的裂解;随着混合原料中正十二烷质量分数的增加,丙烯和丁烯的选择性逐渐增加。

由于轻质烃的催化裂解反应性能较低,为了提高低碳烯烃的产率,轻质烃的催化裂解要求较高的反应温度,一般高于600 ℃。当反应温度由530 ℃升至620 ℃时,正辛烷在ZSM-5分子筛上的转化率由11.5%提高至39.0%[7]。目前,对在高温条件下直馏石脑油中C6~C10烃催化裂解反应的研究相对较少,不同结构烃分子在高温时相互作用的研究也鲜有报道。笔者前期在自建的脉冲微型反应器上开展了正辛烷催化裂解的研究,详细分析了甲烷的生成机理[8]。为了考察烃类化合物分子结构对其催化裂解反应性能的影响,笔者在高温条件下开展了不同结构C8烷烃和C10烃的裂解反应,研究了链烷烃和环烷烃的相互作用对转化率的影响,分析了催化材料对烷烃裂解性能和产物分布的影响。

1 实验部分

1.1 原料和催化剂

C8烷烃包括:正辛烷(质量分数大于99.0%)、2-甲基庚烷(质量分数大于99.0%)、3-甲基庚烷(质量分数大于98.0%)和2,5-二甲基己烷(质量分数大于98.0%),均为分析纯,Acros Organics试剂公司产品。C10烃包括:四氢萘(质量分数大于99.0%)、十氢萘(质量分数大于99.5%)、正丁基环己烷(质量分数大于99.0%)和正癸烷(质量分数大于99.0%),均为分析纯,国药集团化学试剂有限公司产品。正十二烷(质量分数大于99.0%),分析纯,国药集团化学试剂有限公司产品;7种混合原料,由十氢萘与正十二烷按不同质量比均匀混合得到,其中十氢萘的质量分数分别为0、20.0%、33.3%、50.0%、66.7%、80.0%和100%。

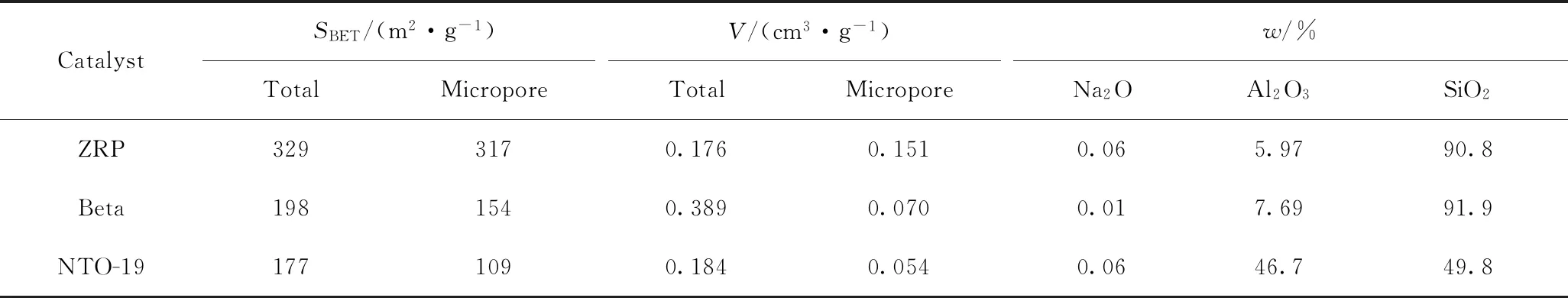

ZRP分子筛、Beta分子筛和NTO-19催化剂,中国石化催化剂齐鲁分公司产品。使用前,3种催化剂在800 ℃、100%水蒸气条件下水热处理17 h。催化剂的主要性质列于表1。

表1 3种催化剂的主要理化性质

1.2 催化剂表征

采用吡啶吸附红外光谱法,利用美国BIO-RAD的FTS3000型傅里叶变换红外光谱仪表征催化剂中Brönsted酸和Lewis酸的酸性强弱及酸量。

1.3 催化裂解实验

使用脉冲微型反应器和小型固定流化床催化裂解(ACE)装置进行催化裂解反应。脉冲微型反应器利用改造后的美国Agilent 7890A 型气相色谱仪分析原料和产物的组成,反应器为直径2 mm的石英管,加热炉控温范围200~700 ℃,可实现高温短停留时间的反应,装置流程参考文献[8]。小型固定流化床催化裂解(ACE)装置的流程参考文献[1]。

C8烷烃的催化裂解实验在脉冲微型反应器上进行,催化剂ZRP的装填量0.01 g,反应温度600~625 ℃,考察C8烷烃支链度不同对其催化裂解性能的影响。

C10烃和混合原料的催化裂解实验在小型固定流化床催化裂解(ACE)装置上进行,考察分子结构不同对C10烃和混合原料催化裂解性能的影响。反应条件为:NTO-19催化剂装填量9 g,反应温度600 ℃,质量空速8 h-1,剂/油质量比7.5,进料速率1.2 g/min。

1.4 转化率、产率、选择性与氢转移系数的计算

原料的转化率(x)定义为已转化的原料质量与参加反应的原料的质量之比,%;计算式如式(1)所示。其中m1和m分别表示未反应原料质量和总的原料质量,g。

x=(1-m1/m)×100%

(1)

产物的产率(y)定义为目的产物的质量与已转化原料的质量之比,%;计算式如式(2)所示。其中m2为目的产物的质量,g。

y=m2/(m-m1)×100%

(2)

产物的摩尔选择性(s)定义为目的产物的物质的量与已转化原料的物质的量之比,%;计算式如式(3)所示。其中M2和M分别表示目的产物和原料的相对分子质量。

s=(m2/M2)/((m-m1)/M)×100%

(3)

此外,为了表征催化裂解过程中氢转移反应的强度,定义氢转移系数(HTC)为产物中丁烷与丁烯产率的比值[9],计算式如式(4)所示。

HTC=y(C4H10)/y(C4H8)

(4)

2 结果与讨论

2.1 支链度对C8烷烃裂解性能的影响

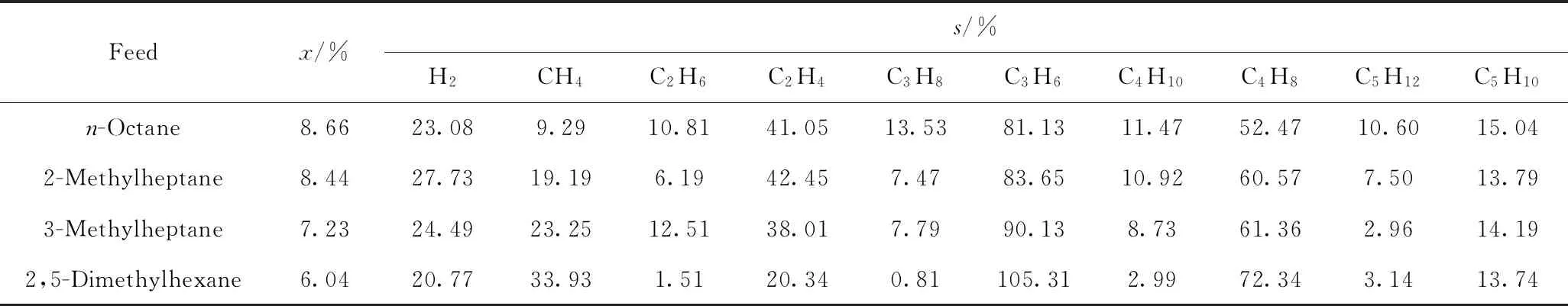

不同支链度C8烷烃催化裂解的反应结果列于表2。由表2可知:随着分子支链度增加,C8烷烃的转化率降低,裂解反应性能减弱,但产物甲烷、丙烯和丁烯的摩尔选择性逐渐升高;4种C8烷烃催化裂解的主要产物是乙烯、丙烯和丁烯,其中乙烯的选择性低于丙烯,而2,5-二甲基己烷催化裂解的乙烯选择性最低。

表2 C8烷烃在ZRP分子筛上催化裂解的反应性能

不同支链度C8烷烃反应性能的差异与ZRP分子筛的择形催化作用有关。ZRP为MFI结构分子筛,具有十元环直孔道和十元环正弦孔道结构,其有效孔径分别为0.51 nm×0.55 nm和0.53 nm×0.56 nm,2种孔道交叉处形成0.90 nm的空腔。烷烃的扩散能垒随分子异构程度的增加而显著增大,ZRP分子筛对正辛烷、2-甲基庚烷和3-甲基庚烷分子不存在孔道扩散限制,而对2,5-二甲基己烷分子存在孔道扩散限制[10]。2-甲基庚烷催化裂解的反应性能好于3-甲基庚烷,可能是由于甲基取代基的超共轭效应提高了反应中间体碳正离子的稳定性[11]。

受择形催化作用,C8烷烃在ZRP分子筛孔道内主要发生质子化裂解反应[12]。烃类结构不同导致产物分布的差异。正辛烷分子无支链,质子化裂解反应有利于丙烯的生成。与正辛烷和异辛烷相比,2,5-二甲基己烷分子较短的碳链限制了大分子产物的生成,对称的叔C—H键不利于乙烯和乙烷的生成,甲基取代基的电子效应使端位C—C键断裂的几率提高,因此2,5-二甲基己烷裂解过程产物丙烯和异丁烯的摩尔选择性明显高于其他C8烷烃。

2.2 分子结构对C10烃裂解性能的影响

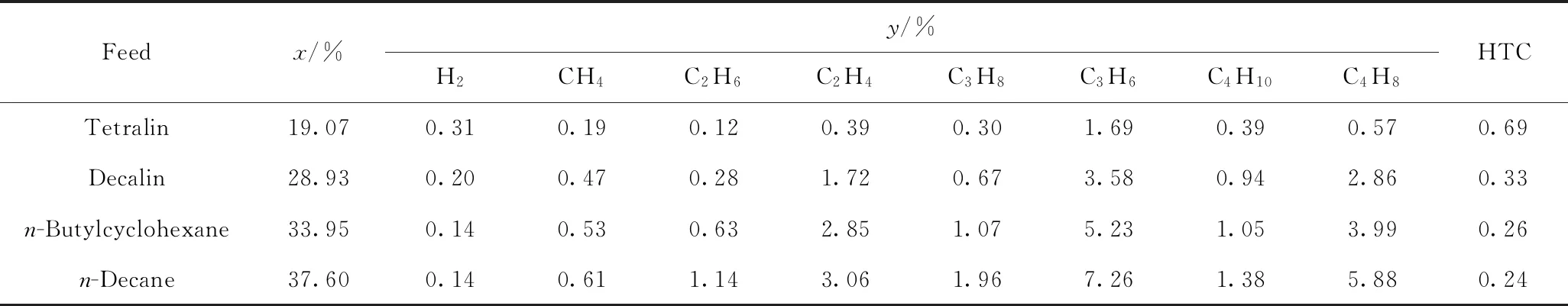

表3为不同结构C10烃催化裂解的反应性能。由表3可知,在相同条件下,不同结构C10烃的转化率由高到低的顺序为:正癸烷、正丁基环己烷、十氢萘、四氢萘。这说明链烷烃的裂解性能高于环烷烃;与环烷环相连的烷基侧链的反应性能优于环烷环;芳香烃的反应性能低于同碳数的环烷烃。4种C10烃催化裂解的主要产物是丙烯和丁烯。正丁基环己烷裂解和正癸烷裂解,生成丙烯的产率分别是十氢萘裂解的1.5倍和2.0倍,生成丁烯的产率分别是十氢萘裂解的1.4倍和2.1倍。这表明链烷烃更易裂解生成丙烯和丁烯等低碳烯烃;随着环烷烃环数增加,生成低碳烯烃的难度增加。与四氢萘相比,十氢萘催化裂解生成低碳烯烃的产率更高,尤其是乙烯和丁烯产率。因此,在直馏石脑油催化裂解过程中,链烷烃和具有烷基侧链的环烷烃是丙烯的主要来源,双环环烷烃对丙烯也有部分贡献,而芳香烃不易生成低碳烯烃。

四氢萘的氢转移系数远高于其他3种原料。这是因为四氢萘的环烷环与苯环相邻的2个氢原子特别活泼,容易与烯烃或碳正离子发生氢转移反应,从而使低碳烯烃的产率和选择性降低[13]。研究表明[6],在Y型分子筛催化剂的作用下,四氢萘芳构化反应的选择性接近70%。

表3 不同结构C10烃在NTO-19催化剂上催化裂解的反应性能

2.3 烃分子相互作用对裂解性能的影响

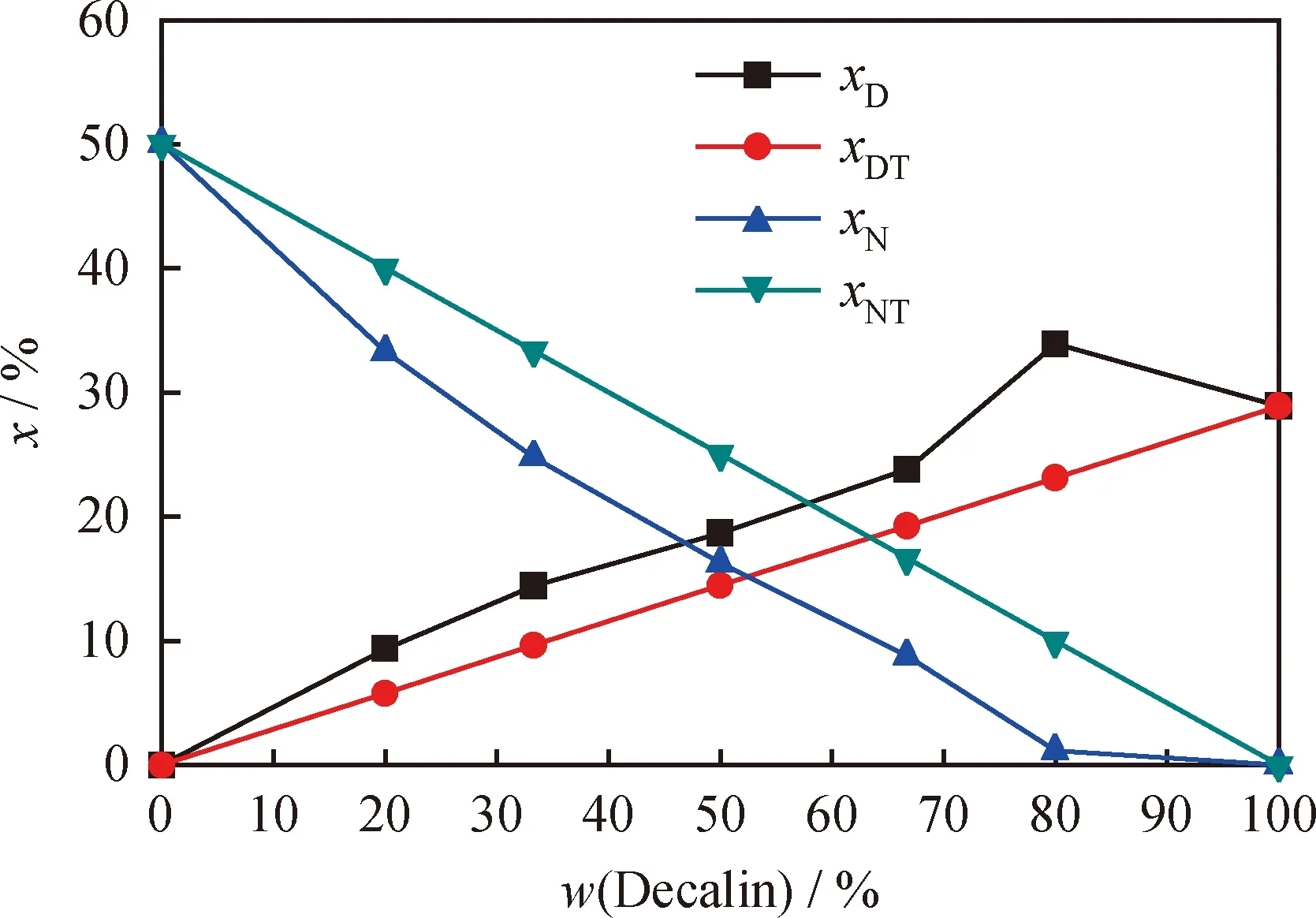

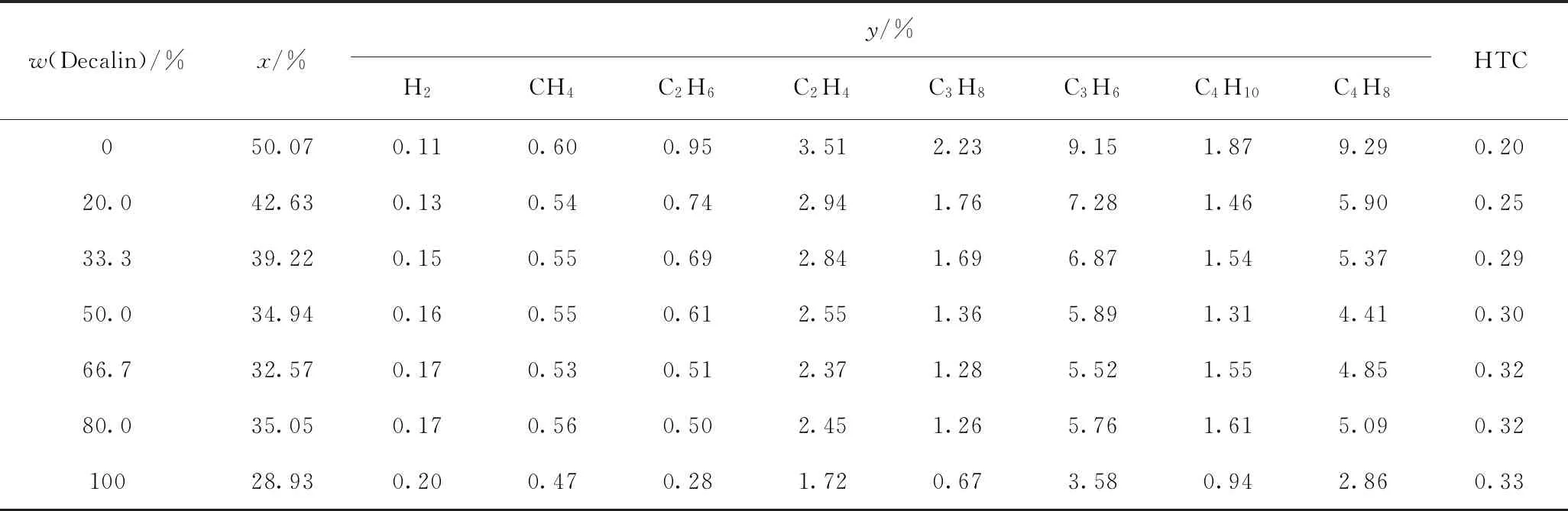

直馏石脑油中环烷烃的质量分数为30%~40%。环烷烃在催化裂解过程中主要发生开环裂解反应和氢转移反应,前者有利于多产低碳烯烃,而后者使烃分子发生芳构化和缩合。十氢萘与正十二烷混合原料的催化裂解反应结果见图1和表4。

图1 十氢萘和正十二烷的转化率随混合原料中十氢萘质量分数的变化

由图1可见:十氢萘催化裂解的转化率高于其理论计算值;正十二烷的转化率低于其理论计算值。这表明在混合原料中正十二烷的反应性能降低,而十氢萘的反应性能提高。反应性能的差异与烃分子在催化剂表面的吸附能力有关。一般而言,环烷烃在催化剂上的吸附能力高于链烷烃[14]。与正十二烷相比,十氢萘优先在催化剂表面吸附,阻碍了正十二烷的吸附和反应,但正十二烷的裂解能力强,其裂解生成的碳正离子或烯烃有助于十氢萘的转化。因此,当混合原料中十氢萘的质量分数由100%降至80.0%时,混合原料中十氢萘比纯的十氢萘转化率更高,这正是由于正十二烷的加入,使反应体系中碳正离子的浓度迅速增加,十氢萘的反应性能大幅提高。

由表4可知,正十二烷催化裂解生成丙烯和丁烯的产率分别是十氢萘裂解的2.6倍和3.2倍,这表明混合原料催化裂解时,正十二烷裂解对丙烯和丁烯产率的贡献高于十氢萘裂解。随着混合原料中十氢萘质量分数增加,混合原料的氢转移系数逐渐增大,乙烯、丙烯和丁烯的产率呈下降趋势,表明正十二烷有助于十氢萘的氢转移反应,导致低碳烯烃产率降低。因此,在直馏石脑油催化裂解过程中,链烷烃和环烷烃的相互作用可以提高环烷烃的转化率,而链烷烃的转化率降低,低碳烯烃产率亦有所降低。

表4 十氢萘与正十二烷混合原料在NTO-19催化剂上催化裂解的反应性能

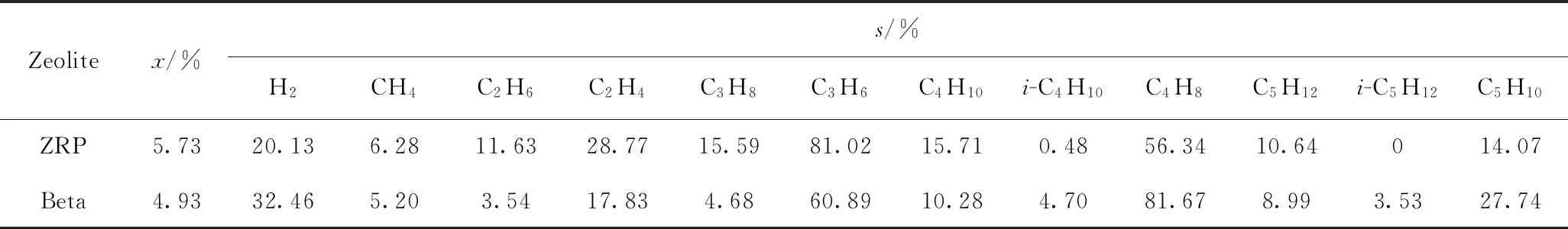

2.4 催化剂的结构和酸性对正辛烷裂解性能的影响

表5为正辛烷在ZRP和Beta分子筛上催化裂解的反应性能。由表5可知,与Beta分子筛相比,正辛烷在ZRP分子筛上催化裂解的反应性能更高,C1~C3摩尔选择性高,说明正辛烷在ZRP分子筛上主要发生质子化裂解反应;与在ZRP分子筛上的裂解反应产物比较,正辛烷在Beta分子筛上催化裂解时,丁烯与戊烯的摩尔选择性较高,异丁烷和异戊烷的摩尔选择性也明显提高。这说明氢转移等双分子反应发生的几率较高,与Altwasser等[15]的研究结果相一致。

表5 正辛烷在ZRP和Beta分子筛上催化裂解的反应性能

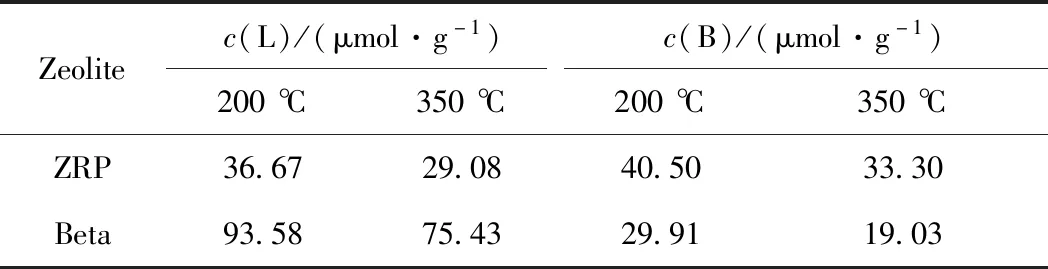

分子筛催化剂对烃分子催化裂解反应的影响主要体现在分子筛的酸性和孔道结构。ZRP和Beta分子筛的酸量表征结果列于表6。由表6可知:Beta分子筛的Lewis酸中心更多;ZRP分子筛的Brönsted酸较多。Brönsted酸中心是链烷烃催化裂解反应的活性中心[16-17],因此ZRP分子筛对正辛烷裂解反应的催化性能更强。孔道结构主要影响反应中间体的熵[18],Beta分子筛是三维十二元环大孔分子筛,孔道直径大于ZRP分子筛。ZRP分子筛的狭窄孔道限制了较大体积反应中间体的生成与吸附,使正辛烷的催化裂解主要按质子化裂解反应进行,有利于生成乙烯和丙烯。

表6 ZRP和Beta分子筛的酸量表征结果

3 结 论

(1)受ZRP分子筛的择形催化作用,随着分子支链度增加,C8烷烃的反应性能降低,丙烯和丁烯选择性提高,而乙烯选择性降低。

(2)对于不同结构的C10烃,链烷烃的催化裂解性能最优,环烷烃次之,而芳香烃最差;链烷烃和具有烷基侧链的环烷烃是丙烯的主要来源,双环环烷烃对丙烯也有部分贡献,而芳香烃不易于生成低碳烯烃。

(3)链烷烃在催化裂解过程中生成的碳正离子或烯烃,有利于提高环烷烃的反应性能;而环烷烃的竞争吸附抑制了链烷烃的转化,会降低低碳烯烃产率。

(4)催化材料的酸性和孔道结构影响烃分子的反应性能。与Beta分子筛相比,ZRP分子筛的狭窄孔道限制了较大体积反应中间体的生成与吸附;较多的Brönsted酸中心,有利于正辛烷发生质子化裂解反应,生成乙烯和丙烯。