多型面复合材料支架成型技术

2020-09-27蒋贵刚周占伟郭晓勇陈爱姣

蒋贵刚 周占伟 郭晓勇 陈爱姣

(北京卫星制造厂有限公司,北京 100094)

0 引言

近年来,随着卫星轻量化需求的日益增大,纤维增强复合材料以其高的比强度、比模量、功能及力学性能可设计等优势,逐渐替代传统的镁、铝合金等金属材料,在卫星上广泛应用。尤其是卫星的重要结构部件(如遥感相机支撑结构、天线结构等)正朝着复合材料设计与制造的方向发展[1]。总装直属件作为卫星结构的重要结构件,通常以悬臂结构的形式,安装于卫星外板上,为星敏、太敏、天线等精密设备提供安装面。复合材料支架作为卫星总装直属件的典型产品之一,结构轻量化的设计理念正促使其结构逐渐向先进的一体化设计与制造的趋势发展。

结构设计师通常将多个型面结构进行一体化设计,以满足复合材料功能、结构一体化以及轻量化的需求[2],一体化成型技术伴随着一体化设计应运而生。目前,国内外关于多型面复合材料支架成型技术的报道较少。陶积柏等[3]采用刚性阳模与膨胀橡胶外模组合式模具,通过真空袋-热压罐的成型方法,完成了一种高精度复合材料支架的制备,产品设备安装面的平面度优于0.05 mm。贾朝阳[4]采用真空注塑法,利用CAE 进行仿真分析,并通过优化保压时间和熔体温度等工艺参数,制备的复合材料真空助力器支架各项性能指标均满足使用要求。杨坚等[5]采用RTM 成型技术,实现了一种航空发动机用复合材料支架的制造,产品外观质量优良,各项指标均达到了设计使用要求。本文以某遥感卫星用复合材料一体化支架研制任务为背景,从产品的成型工艺方案、模具设计、铺层工艺优化设计、加压固化方式方面阐述一种多型面复合材料支架成型技术,并对产品的内部质量、尺寸精度及力学性能进行分析。

1 一体化支架结构特点

一体化支架作为卫星总装直属件的典型产品,为碳纤维十六面体复合材料结构,其外形尺寸为1 122 mm×907 mm×555 mm。产品为半封闭式壳体结构,原材料为M40J/4211 预浸料,整体设计厚度为3 mm,设备安装面厚度5 mm,为满足轻量化要求,在部分位置设计了相应的减轻孔,具体见图1。一体化支架主要技术指标为:

(1)产品星体连接、设备安装面平面度≤0.3 mm,设备安装面与星体连接面角度公差±0.1°;

(2)产品纤维的体积分数要求为(60±3)%,且产品壁厚均匀,尺寸稳定性好;

(3)产品成型内部质量满足GJB2895—1997 A级要求;

(4)要求复合材料单向拉伸性能:σ(拉伸)>1 GPa、E(拉伸)>190 GPa;压缩性能:σ(压缩)>700 MPa、E(压缩)>180 GPa。

2 成型技术与分析验证

2.1 工艺方案选择

对于具有复杂型面的复合材料构件,一般根据其产品结构特点拆分成多个零部件,分别制造后再进行连接[6]。一体化支架每个型面结构都相对简单,易于成型与加工,然后通过二次胶接的方式连接成整体。这样一方面可以简化成型模具的结构形式,另一方面很大程度上降低了模具的加工难度及制造成本。但是在组件装配过程中,各型面结构的整体尺寸及重要安装面的位置精度很难通过工装实现。并且二次胶接过程中,由于产品型面复杂,加压不到位极易造成制件内部易产生孔隙、脱胶等缺陷,造成产品的力学性能较差。

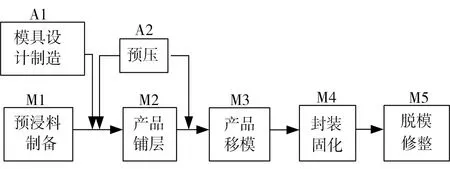

与二次胶接成型方法相比,整体成型方案有着诸多优点。一方面,整体成型可以对构件进行统一的结构设计,便于对复合材料铺层设计进行优化,达到产品最优的力学性能;另一方面,整体成型可以减少工序,从而缩短生产周期。当然,整体成型方案也有着自身的缺点,如可供选择的工艺方案较少,工艺过程复杂。结合本文一体化支架的结构特点,整体成型方案更加适合。一体化支架外表面为精密设备安装面,要求较高的精度,因此需优先保证产品外表面的尺寸要求。支架为十六面体、半封闭式结构。为保证多面体支架安装面尺寸、脱模及整体成型要求,提出了芯模铺层、外模固化的技术路线。复合材料一体化支架的工艺流程如图2 所示。采用真空辅助硅橡胶加压-热压罐法固化成型。

图2 一体化支架工艺流程图Fig.2 Processing flow chart of integrated support

2.2 模具设计

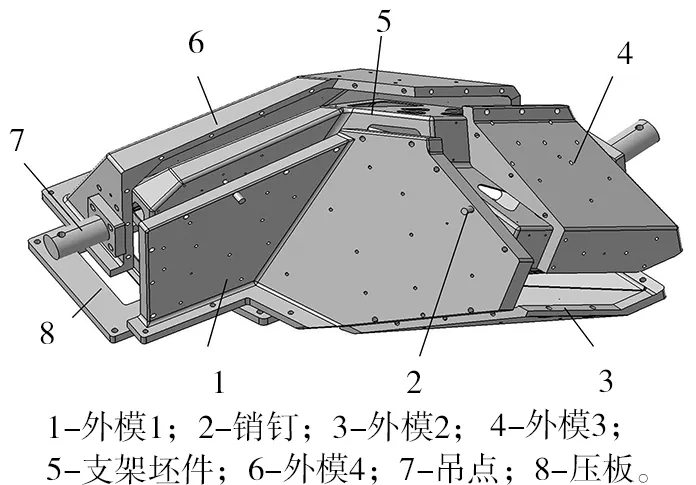

复合材料构件模具设计时,需优先考虑成型产品的尺寸及形位精度。在此基础上,还需从铺层工艺性、工艺的可操作性等方面进行考虑。结合一体化支架的结构特点,设计了一套芯模-外模组合式模具。其中,芯模用于产品的铺层及预压,外模用于产品的固化,其结构形式如图3、图4所示。

图3 铺层芯模示意图Fig.3 Diagram of laminated core mold

图4 金属外模示意图Fig.4 Diagram of metal external mold

2.2.1 模具材料选择

复合材料构件成型模具通常首选金属材料,铝合金以其加工性能优异、密度低、热导率高等诸多优点,常常作为复合材料首选的模具材料。但对于尺寸较大的复合材料构件,由于铝合金与复合材料的热胀系数差异较大,且刚度相对较弱,制件的精度不易保证;与铝合金材料相比,钢材料与复合材料的热胀系数差异更小,有利于提高制件的精度。但该材料有着密度大、难加工、加热慢的缺点。结合产品成型精度控制及成型方案综合考虑,外模采用钢材料、金属芯模采用铝合金材料。

2.2.2 模具分型面的设计

模具的分型面设计直接决定复合材料零件能否安全脱模。通过Catia软件对模具脱模时的运动路线进行分析,合理选择分离面,将整个成型模具进行拆分,保证产品在固化后可以顺利脱模。铺层芯模包括金属芯模、软膜两大部分。金属芯模起到支撑作用,为了保证脱模,将模具设计成组合式结构,各金属块之间通过螺接、胶接等连接形式与主体结构进行连接,产品脱模时,将金属块按特定的轨迹取出。金属芯模由芯模1~10、芯模底座及标准件组成。软膜包裹在金属芯模外表面,提供产品铺层型面。外模由外模1~4、压板、起吊点、定位销及标准件组成。

2.2.3 模具热变形控制

对于高精度的复合材料构件,模具设计时还需重点考虑模具线胀系数的影响[7]。A3 钢的线胀系数为12.8×10-6K。根据环氧树脂体系复合材料的固化温度,采用ANSYS软件对金属外模进行热分析,最高温度下模具的热变形如图5 所示。采用温度补偿法设计技术,在模具设计阶段进行尺寸补偿,减小金属热膨胀引起的精度误差。

图5 外模热变形分析示意图Fig.5 Diagram of thermal deformation analysis of external mold

2.3 铺层工艺设计

复合材料支架为十六面体结构,产品铺层时以底面长边为0°方向,其余各面铺层角度均以此为基准,铺层时遵循以下原则。

(1)产品各型面铺层角度需保持对称,在此基础上最大程度上保证纤维的连续性,不能连续铺层的区域进行分段对称铺叠,避免产品固化后翘曲变形。

(2)分段铺叠预浸料可采用对接、搭接两种方式,其中拼接位置位于减轻孔区域的采取对接方式,其余的位置采用搭接方式。

(3)考虑一体化支架承载情况和尺寸稳定性的需求,各型面拼缝位置采用合理的布局,拼接处采用阶梯形过渡设计,避免应力集中。

2.4 真空辅助硅橡胶加压设计

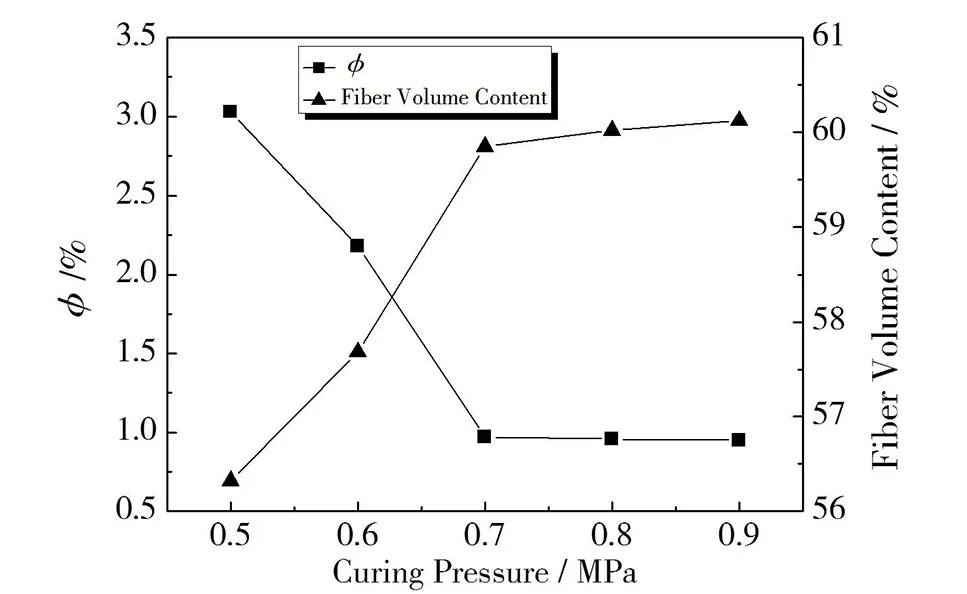

根据一体化支架的构型特点,采用真空辅助硅橡胶加压对产品进行固化。在固化前,将产品转移到外模中,将金属芯模从内腔中取出,将产品及工装采用真空袋膜整体封装固化。在产品方案阶段分析,真空辅助硅橡胶加压压力是影响产品质量的关键因素。因此,制备了与产品状态相同的试验件,探究了固化压力对产品孔隙率及纤维体积分数的影响,结果如图6所示。

图6 固化压力对产品孔隙率及纤维体积分数的影响Fig.6 Effect of curing pressure on porosity and volume fraction

结果表明,制品的孔隙率随着产品固化压力的增加而减小,纤维体积分数随着固化压力的增加而增加。当达到0.7 MPa 时,制品孔隙率达到0.97%,纤维体积分数为59.82%。当固化压力继续增加时,制品孔隙率和纤维体积分数基本不变。综合考虑产品质量及制造成本,确定0.7 MPa为最佳固化压力。

3 产品性能评价

复合材料产品经固化、脱模、修整、机加后实物见图7。

图7 一体化支架实物示意图Fig.7 Diagram of real part of integrated support

一体化支架复合材料结构产品外形面及内腔平整无褶皱,壁厚均匀,无贫、富胶区域。产品超声无损检测、纤维体积分数和孔隙率、尺寸精度及力学性能等各项指标均满足设计的指标要求,验证了工艺方案的合理性。

3.1 超声无损检测

采用超声无损检测仪对复合材料一体化支架进行检测,结果表明,制件内部未出现明显的分层、疏松、孔隙等缺陷,质量满足GJB2895—1997 的A 类要求。

3.2 纤维体积分数和孔隙率

依据GB3365—2008,对一体化支架产品的纤维体积分数和孔隙率进行了检测。经检测,产品的纤维体积分数为(60±3)%,孔隙率的测试值均低于1.0%,可满足GJB2895—1997 A 级标准。

3.3 产品尺寸精度

经检测,产品各项尺寸精度指标均满足设计指标的要求,其中星体连接面、设备安装面平面度分别为0.08、0.17 和0.29 mm,设备安装面与星体连接面角度公差-0.07°、-0.03°、+0.1°,产品厚度偏差小于5%,进一步验证了工艺方案的合理性。

3.4 产品力学指标

一体化支架研制过程中,为了有效验证产品的力学性能指标,制备了相应的随炉拉伸、压缩试验件。并依据GB/T3354—2014、GB/T1448—2005,对一体化支架产品随炉试件0°单向拉伸性能和压缩性能进行了测试,结果见表1。结果表明满足设计指标。

4 结论

采用一体化成型方案,基于芯模-外模组合模具,通过对称、阶梯过渡的铺层工艺设计,真空辅助硅橡胶加压固化,能够实现一种大尺寸多型面复合材料支架的成型。结果表明,本套工艺方案可以解决大尺寸多型面复合材料结构的成型问题,主要体现在以下几点:

(1)芯模-外模组合式模具(芯模用于铺层,外模用于固化),可以实现大尺寸多型面复合材料支架结构的坯件成型;

(2)对称、阶梯过渡的铺层工艺设计可有效防止产品固化翘曲变形及应力集中问题;

(3)真空辅助硅橡胶加压-热压罐固化成型的方法可以保证支架结构每个型面所受压力均匀、到位;

(4)产品外形面平面度、尺寸、形位公差通过金属硬模保证,各项技术指标均满足指标要求。