试验参数对滚塑制品低温冲击强度影响

2020-09-25郭德宇毛现朋温原

郭德宇,毛现朋,温原

(浙江瑞堂塑料科技股份有限公司,浙江宁波 315323)

–40℃下的落锺冲击强度是滚塑制品质量的核心表征指标之一[1],而目前的研究都集中在滚塑工艺[2–4]、材料特征[5–6]对低温冲击强度的影响方面,较少有研究者讨论试验参数对低温冲击强度的影响。

目前国内没有滚塑制品低温冲击强度的测试标准,研究人员均采用国外标准进行测试。国标委于2017年下达国家标准制修订计划(国标委综合[2017]114号),启动了《滚塑成型 低温冲击试验》国家标准制定,该标准由中国轻工联合会提出,全国塑料制品标准化分技术委员会(SAC/TC48/SC1)秘书处归口,浙江瑞堂塑料科技股份有限公司主要负责起草。在标准起草的过程中,工作组发现,国外各标准对试验参数的要求有较大差异,为了验证试验参数的合理性,工作组对试样的冷冻时间、低温环境取出时间、落锺质量三个主要参数对低温冲击强度的影响进行了研究。

1 实验部分

1.1 主要原材料

线型低密度聚乙烯(PE-LLD):50035E,密度为0.935 g/cm3,熔体流动速率为 5 g/(10 min),沙特基础工业公司;

PE-LLD :R546,密度为 0.935 g/cm3,熔体流动速率为5 g/(10 min),中国石油化工股份有限公司镇海炼化分公司。

1.2 主要设备及仪器

电加热滚塑机:BF–1000型,浙江本凡机械设备有限公司;

无线模内测温仪:MW–4型,温岭旭日滚塑科技有限公司;

落锺冲击试验机:LC–300B型,承德精密试验机有限公司;

低温冰箱:DW–50–100型,北京中科路达试验设备有限公司;

热熔压片机:SEIMIT–YP–303型,东莞市精建自动化设备有限公司。

1.3 试样制备

(1)滚塑法。

将原材料研磨成滚塑标准粉体,粒径D98≤500 μm。将粉末在滚塑机上进行滚塑制备试样,使用300 mm×300 mm×300 mm的正方体铁质模具,模内空气最高温度控制在208~212℃,采用水雾冷却至80℃脱模。通过控制投料量,制备出不同厚度的滚塑试样。

(2)模压法。

将原材料放在压片机模具中,在温度220℃、时间15 min、压力3.5 MPa下制备试样,使用水冷至80℃脱模。通过选取不同型腔厚度的模具并控制投料量,制备出不同厚度的模压试样。

将不同厚度的试样裁剪成边长为127 mm×127 mm的方形。将同一制样方式下的相同厚度的试样打乱顺序,随机分成22个试样一组。

1.4 性能测试

选择不同厚度的试样,在侧面钻孔至试样中心,插入无线测温探头,放在–40℃冰箱中,观察温度随时间的变化。

–40℃落锺低温冲击强度按照国际滚塑协会(ARMI)制定的《滚塑成型低温冲击试验》标准(4.0版,2003年7月发布)进行试验。

2 结果和讨论

2.1 试样冷冻时间

ARMI制定的《滚塑成型低温冲击试验》标准(4.0版,2003年7月发布)中要求,滚塑试样在试验前应在(–40±2)℃环境中冷冻不少于2 h。法国标准NF 50–700:2014 《塑料–滚塑–聚烯烃滚塑制品和配件的通用规范》在附录A中引用了这一表述。

美国标准ASTM D1998–2015 《聚乙烯立式储罐的规范》中,要求在冷冻液中冷却至少30 min,厚度大于6.4 mm的试样冷冻时间应延长,但没有给出延长时间。该标准同时指出,在冷空气中冷却至少2 h。

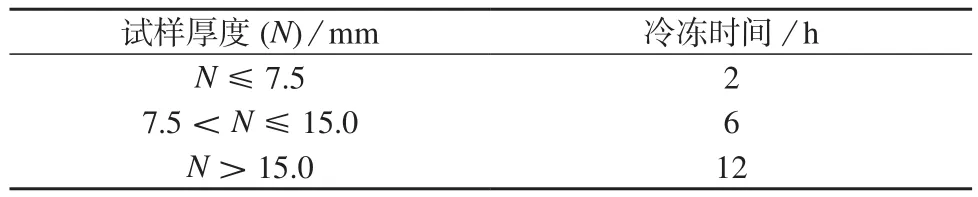

澳大利亚标准AS/NZS 4766–2006 《盛放水和化学溶液的聚乙烯储罐》中,要求试样根据厚度冷冻不同的时间,具体要求列于表1。我国中标协标准T/CAS 237–2014 《滚塑制品聚乙烯储罐》和印度滚塑协会标准中引用了这一表述。

表1 AS/NZS 4766–2006标准对试样冷冻时间的要求

欧盟标准EN 13575:2012 《放在地面上静止存放化学物质的热塑性水箱—吹塑或滚塑的聚乙烯水箱的要求和测试方法》要求冷冻时间至少4 h。

综上可知,国际上各标准对冷冻时间的要求差异较大。

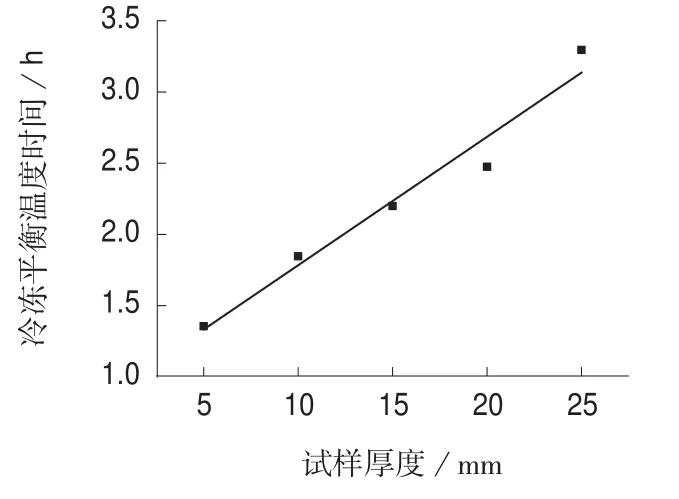

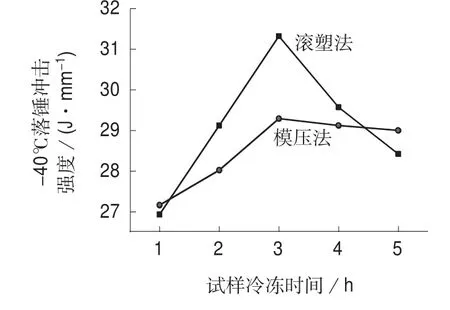

工作组首先验证了冷冻时间对试样温度的影响。各标准均要求试样温度为(–40±2)℃。将冰箱设置为–40℃,恒温4 h后,将处于室温状态下的试样放入冰箱中,以试样中心温度和冰箱温度差达到–2℃为限,得出试样的冷冻平衡温度时间,不同厚度试样的冷冻平衡温度时间如图1所示。根据傅立叶定律,试样厚度和冷冻平衡温度时间应为线性关系[7],试验结果验证了这一理论。利用最小二乘法原则,得出的关系式如式(1)所示,其相关系数R2为0.965 1。

图1 不同厚度试样的冷冻平衡温度时间

式中:N——试样厚度,mm;

τ*——冷冻平衡温度时间,h。

实际生产中,滚塑制品的厚度多为3~8 mm,但在部分大型制品中,制品厚度可高达30 mm。从式(1)可知,冷冻时间2 h时,仅能满足厚度不大于12.3 mm的滚塑制品的温控要求。对于厚壁滚塑制品,冷冻时间规定≥2 h,不具备可操作性。

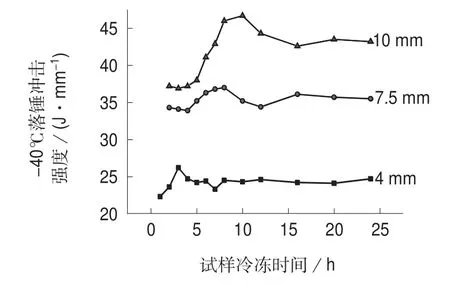

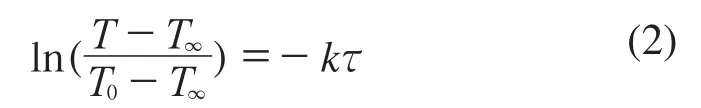

随后,工作组使用不同厚度的牌号为50035E的PE-LLD材料制备试样,测试了不同冷冻时间下–40℃落锺低温冲击强度,结果如图2所示。

图2 不同冷冻时间下–40℃落锺冲击强度

由图2可以看出,–40℃落锺冲击强度随冷冻时间先增加后减小,最后趋于稳定。–40℃落锺冲击强度存在极值现象,极值的出现时间和试样厚度有关。

随着试验温度的降低,聚乙烯的落锺冲击强度上升是普遍的规律[8]。但和图1的试验结果进行对比发现,低温冲击强度极值出现的时间远远大于试样冷冻平衡温度时间。例如,对于厚度为10 mm的试样,从室温冷冻到–40℃的时间仅需要1.79 h,但其低温冲击强度出现极值的冷冻时间约为10 h,因此,初期低温冲击强度随冷冻时间的延长上升的现象不能单纯地以温度平衡原理来解释。

试样在冷冻过程中存在两种变化[9]:一是高分子的分子链热运动随温度的降低逐渐减少,提高了材料的屈服应力,变形能增加,使得低温冲击强度增大(刚性效应);另一方面,高分子球晶受热胀冷缩效应,当温度逐步降低时,球晶尺寸减少,减弱了高分子分子链的连接性,裂纹生成能和裂纹扩展能降低,造成低温冲击强度下降(脆性效应),由于弛豫效应,这一现象随冷冻时间的延长而加剧[10]。

随着冷冻时间的延长,刚性效应和脆性效应的综合效果决定了低温冲击强度值。冷冻前期,主要显现的是刚性效应,因此低温冲击强度增大;冷冻后期,脆性效应逐步显现,低温冲击强度下降。当两种效应的变化基本稳定后,低温冲击强度也趋于稳定。

由于落锺低温冲击强度是材料刚性效应和脆性效应的综合体现,因此其随温度的降低而升高的规律表明刚性效应占主导地位;随冷冻时间的延长先上升后下降再趋于稳定,表明弛豫效应主要对脆性效应起作用。

为了验证以上现象是否是滚塑成型的特有规律,工作组使用牌号为R546的PE-LLD材料,通过模压法和滚塑法,分别制备了4 mm厚度的试样进行试验,结果如图3所示。

图3 不同制样方式的–40℃落锺冲击强度

由于滚塑成型是单边慢速冷却,滚塑制品在厚度方向上存在热梯度,表现为从模具面到空气面球晶尺寸逐渐增大[11]。而模压成型是双边快速冷却,模压制品基本上不存在结晶梯度。模压制品的球晶尺寸和滚塑制品模具面基本一致,同时远小于滚塑制品空气面的球晶尺寸。

由图3可以看出,模压法和滚塑法一样,落锺低温冲击强度随着冷冻时间的延长存在极值现象,且出现极值的时间一致,说明不同制样方式均出现同样的极值现象。但模压法出现的极值峰较平缓。说明由于滚塑成型空气面的球晶尺寸大,因此刚性效应较大,反映到试验结果上就产生了滚塑法的低温冲击强度极值远大于模压法的低温冲击强度极值的现象。另外,不同厂家的材料均出现落锺低温冲击强度极值的现象,说明该现象和材料选择基本无关。

经工作组讨论,考虑到试验周期的因素,认为规定最少冷冻时间的小时数为试样厚度毫米数的2倍是较为恰当的。

2.2 试样取出时间

ARMI制定的《滚塑成型低温冲击试验》标准(4.0版,2003年7月发布)规定,样品离开低温环境到受到冲击时的最长时间间隔为30 s,GB/T 14153–1993 《硬质塑料落锺冲击试验方法 通则》的6.2条款规定为15 s,AS/NZS4766–2006 《盛放水和化学溶液的聚乙烯储罐》中的D7.2条款规定为10 s,ASTM D 1998–15 《聚乙烯立式储罐的规范》的11.3.4.4条款规定为5 s。

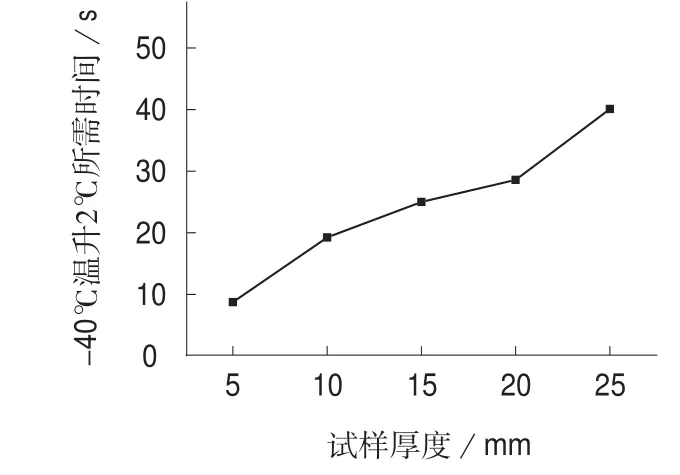

试样从低温环境中取出温度变化应符合式(2)牛顿冷却定律:

式中:T——试样温度,℃;

T∞——环境温度,℃;

T0——试样初始温度,℃;

k——冷却系数;

τ——取出时间,s。

使用厚度为 5,10,15,20,25 mm 的试样,在试样侧面钻孔至试样中心,插入测温探头,放在–40℃冰箱中冷却4 h后取出,观察温度随时间的变化,试验过程环境温度为23℃。利用式(2)进行拟合得到冷却系数,再计算试样从–40℃在标准环境中温升到–38℃所需时间,结果如图4所示。

图4 试样厚度和取出时间的关系曲线

从图4可以看出,如果取出时间为30 s,那么对于厚度≤21 mm的试样来说,冲击时温升会大于2℃,实际温度不能满足(–40±2)℃的要求。

从操作层面看,将试样从低温环境中取出,到落锺冲击到试样,在10 s内完成是相当困难的,这无疑大大增加了对设备和人员的要求。

经工作组讨论,认为试样取出时间≤15 s是比较合理的。

2.3 落锤质量

应变速率是冲击强度测试的影响因素之一,应变速率和冲击强度的关系呈现多样化现象[12–14]。对高分子而言,通常情况下应变速率越大,测试出的冲击强度越低[15]。应变速率在冲击试验中通常使用冲击速度来控制,在塑料简支梁和悬臂梁冲击试验的国家标准中,虽未将冲击速度列入“不可比较数据”的影响因素内,但均指出“如摆锺的能量大小、冲击速度和试样的状态调节也会影响试验结果,因此,需要数据比较时,应仔细地控制和记录这些因素。”

对于–40℃下的落锺低温冲击强度试样,当冲击能量相同时,可以使用不同质量的落锺进行试验,使用大质量的落锺,中值破坏高度会降低,使用小质量的落锺,中值破坏高度会上升,这造成了冲击动量的差别,反映在影响因素上,还是冲击造成的应变速率的差异。

ARMI制定的《滚塑成型低温冲击试验》标准(4.0版,2003年7月发布)的2.3条款中指出,“由于不同落锺质量引起落锺速度有差异,只能比较相同落锺质量下的冲击能量数据”。但在实际应用中,检验人员往往忽略了冲击质量对数据的影响,为了验证不同冲击质量下的低温冲击强度数据是否可以比较,进行了本次研究。

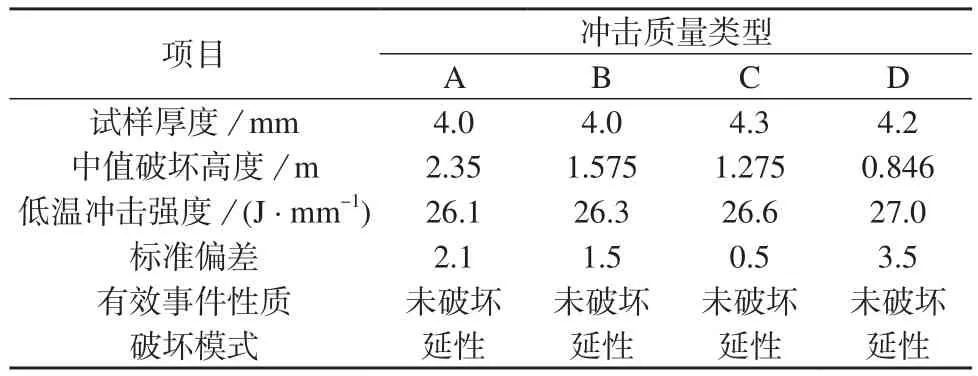

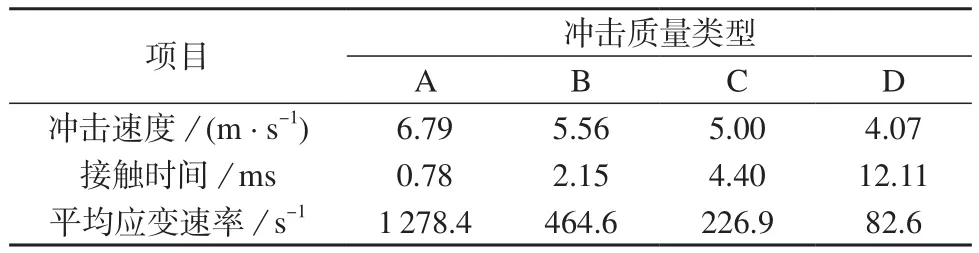

使用牌号为50035E的PE-LLD材料制样,选用A 型 (4.536 kg)、B 型 (6.804 kg)、C 型 (9.072 kg)、D型(13.608 kg)四种不同冲击质量的落锺进行试验。低温冲击试验结果列于表2。

表2 不同冲击质量下的低温冲击强度

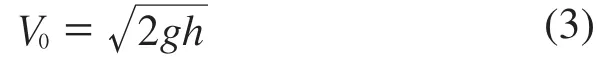

当落锺跌落到试样上表面时,瞬时速度可按式(3)进行计算(忽略落锺能量损失):

式中:V0——瞬时速度,m/s;

h——中值破坏高度,m;

g——重力加速度,g=9.8 m/s2。

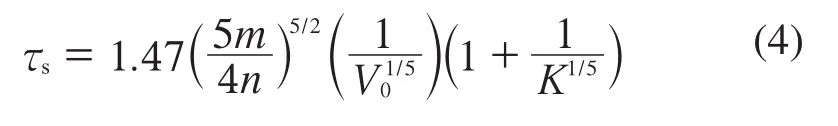

由文献[16]可知,落锺和平壁发生碰撞时,接触时间可按式(4)进行计算:

式中:τs——接触时间,s;

m——冲击质量,kg;

n——计算系数,

V0——冲击速度,m/s;

K——恢复系数,将碰撞视为完全弹性膨胀,K=1。

计算系数n按式(5)计算。

式中:R——落锺锺头半径,m;

μ1,μ2——落锺和试样的泊松比;

E1,E2——落锺和试样的拉伸弹性模量,MPa。

落锺材料为45#钢,其泊松比μ1=0.3,拉伸弹性模量E1=2×105MPa,牌号为50035E的PE-LLD试样的泊松比μ2=0.43,拉伸弹性模量E2=640 MPa,锺头半径R=0.0127 m,按式(5)计算得计算系数n=117.56。

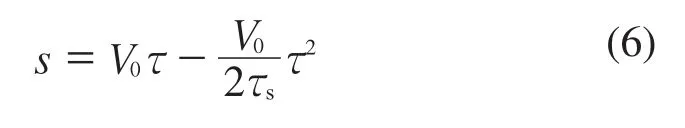

考虑到试验中试样的破坏模式均为延性破坏,有效事件性质为未破坏,冲击完成后落锺速度为零,因此冲击过程的变形量s和时间τ的关系为:

当τ=τs时,最大变形量smax=V0τs/2。

冲击过程的应变ε为:

应变速率δ为:

从式(8)可知,冲击过程中的应变速率不是恒定值。开始冲击时,应变速率有最大值,为2/τs,冲击结束时,应变速率为零,因此,冲击过程的平均应变速率为1/τs。经计算得到的应变速率数据列于表3。

表3 应变速率的计算数据

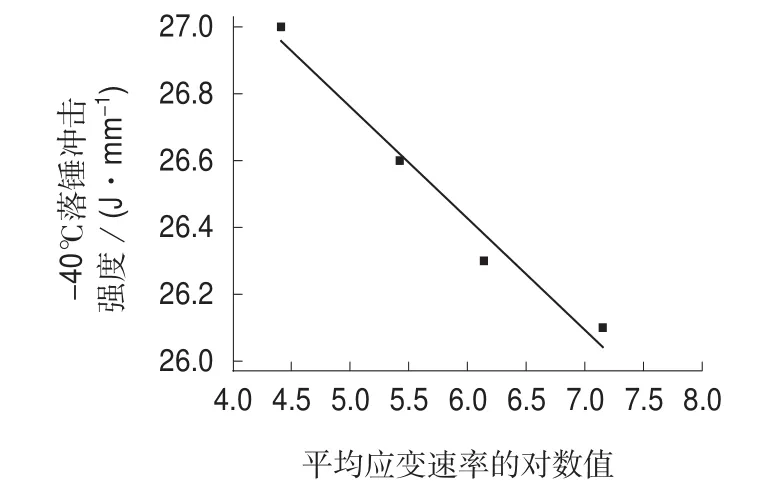

使用平均应变速率的对数值lnδ和低温冲击强度a作图,如图5所示,利用最小二乘法进行拟合得式(9),发现两者有良好的线性关系,相关系数R2为0.961,这一规律和文献[17]的研究类似。

图5 平均应变速率和–40℃落锺冲击强度的关系曲线

从表3和图5可知,当冲击质量类型由A型变为D型时,平均应变速率从82.6 s-1增长到1 278.4 s-1,增加了约14.5倍,相应的低温冲击强度从27.0 J/mm下降到26.1 J/mm,仅降低了3.3%,数值相对稳定。因此工作组对数据进行了显著性检验。

对不同冲击质量下的4组低温冲击强度数据分别配对,根据每组数据,按式(10)和式(11)分别计算合并标准差和t统计量[18],得t分布值列于表4。

式中:S1,S2——对比的两组低温冲击强度的标准偏差;

a1,a2——对比的两组低温冲击强度值。

表4 4组低温冲击强度数据t分布值表

查t表可得:t<t0.05,20=2.086,因此 4 组数据的差异不显著,可以认为4种不同冲击质量下的低温冲击强度数据是一致的。

考虑到标准的谨慎性,工作组经讨论决定,在国家标准中删除不同冲击质量下的数据不可类比的表述,但也不增加可以类比的表述。

3 结论

经过对试样的冷冻时间、低温环境取出时间和落锺质量三个试验参数的研究,并和现有国外标准进行比较,得出以下结论:

(1)ARMI标准中仅规定冷冻时间≥2 h是有缺陷的,不能覆盖试样的厚度范围。AS/NZS 4766–2006标准中将冷冻时间和厚度关联是恰当的,但其没有考虑低温冲击强度的稳定化,其冷冻时间的规定是有缺陷的。

(2)随着冷冻时间的延长,试验的低温冲击强度先增大后减小,最后趋于稳定。低温冲击强度存在极大值,该极值出现的时间和试样厚度有关,极值大小和试样厚度及制样方式有关。建议试样的冷冻时间的小时数不小于试样厚度的毫米数的2倍。

(3)ARMI标准中试样取出时间不大于30 s的规定不能满足大多数滚塑试样的厚度要求,是不恰当的。经工作组讨论,认为试样取出时间≤15 s是比较合理的。

(4)不同冲击质量下的低温冲击强度存在差异,但t检验差异不显著。