某典型工业厂房装配式楼板设计及分析

2020-09-25陈达

陈 达

(广东省建科建筑设计院有限公司 广州510010)

1 工程概况

徐州某工业厂房项目单体总建筑面积约为1万m2,共6层,高25.8 m,横向跨度约为20.6 m,纵向跨度约为78 m。为响应国家及项目当地关于推进装配式建筑的政策要求,并且考虑厂房结构布置的规整性和工程造价的经济性,设计采用2~6层装配式叠合楼板,主体梁柱结构仍采用现浇施工。本项目效果如图1所示。

图1 工业厂房效果Fig.1 Industrial Plants Architectural Rendering

2 装配式叠合楼板设计分析

2.1 工业厂房建筑特点

工业厂房跨度大,层高较高,各层平面及开间布置重复率高,楼层板平面大部分可设计为规格一致的楼板,非常适合设计为预制楼板。同时工业厂房楼层板平面面积较大,预制板构件在结构混凝土构件的占比较大,通过楼板设计为预制板构件,而梁柱构件设计为现浇构件,该设计方法将比较容易让建筑物单体达到较高的装配率,满足建筑物单体装配式政策的要求,同时也能适当控制建筑物因采用装配式建设提高的成本。

2.2 两阶段使用设计

本工程装配式楼板设计为预制叠合板,根据《混凝土结构设计规范(2015年版):GB 50010-2010》[1]的相关内容要求,预制叠合构件的受力承载力设计需要考虑两阶段使用设计。

其中,第一使用设计阶段为叠合板的后浇叠合层混凝土未达到强度设计值之前的阶段,该阶段的荷载由叠合板的预制构件来承担,预制构件的受力按简支构件来分析计算;该阶段的荷载包括预制构件的自重、叠合层的自重以及本阶段的施工活荷载。

而第二使用设计阶段为叠合板的后浇叠合层混凝土达到设计规定的强度值之后的阶段。该阶段叠合构件按整体结构进行受力分析计算;该阶段的荷载应考虑下列2种情况并取较大值作为控制工况:

⑴施工阶段:考虑叠合构件的自重、预制楼板的自重、楼面面层、设备吊顶等自重以及本阶段的施工活荷载;

⑵使用阶段:考虑叠合构件的自重、预制楼板的自重、楼面面层、设备吊顶等自重以及使用阶段的可变荷载。

设计当中第二阶段的使用阶段需根据构件所承受的永久荷载、可变荷载、风荷载、地震作用下的组合内力后,按最不利的内力进行截面钢筋计算。对于装配整体式框架需分别考虑施工阶段和使用阶段2种工况,并取其大者配筋。

2.3 板厚的确定

预制叠合板设计板厚分为预制板构件厚度和后浇混凝土叠合后板总厚度。通过对一系列的条件进行推敲和验算预制叠合板厚度是否符合各方面的要求,主要考虑的因素有:

⑴根据建筑功能设计要求和施工阶段荷载,假设预制板构件厚度和叠合板总厚度,验算一系列条件是否满足,根据《装配式混凝土结构技术规程:JGJ 1-2014》[2]要求,预制板构件的最小厚度不宜小于60 mm,后浇混凝土叠合层的最小厚度不应小于60 mm,即叠合板的总厚度不宜小于120 mm。

⑵预制板构件需要满足在脱模、运输、施工过程中不宜出现裂缝,造成未施工已开裂的不良错觉。

⑶桁架支架上弦筋与预制板构件面之间的空间或桁架支架上弦筋与后浇楼层面之间,是否满足机电专业在面层现浇阶段的预埋和铺设管线的要求,一般预埋和铺设管线的套管管材为PVC 管,直径一般为25 mm[3]。

预制板构件是否使用支撑和支撑的数量,也会影响预制板构件的厚度,根据支撑间距验算预制板构件的承载能力和正常使用极限状态[4]。

以安全、经济的角度考虑,针对上述一系列条件,综合考虑和选择预制板构件厚度和叠合板总厚度。根据经验可得,楼板在综合考虑上述因素后,楼板总厚度不小于140 mm可基本满足各专业需求且正常施工。

2.4 现场施工便利性的考虑

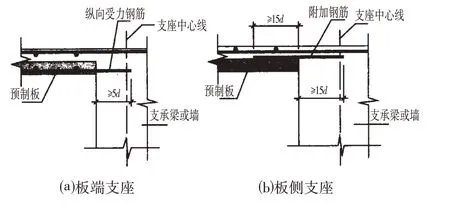

装配式叠合楼板可分为单向装配式叠合楼板和双向装配式叠合楼板;按受力方式来区分,2种装配式叠合楼板之间并没有太大的优缺之分,但从预制构件在现场叠合施工的角度出发,单向装配式叠合楼板相比双向装配式叠合楼板的优点将大大凸现。装配式叠合构件仍需要在现场施工安装现浇构件或预制叠合构件后浇层中的钢筋,梁柱构件钢筋一般数量繁多且排布多样,预制叠合构件中预设钢筋的出筋布置将大大影响现浇构件或预制叠合构件后浇层中钢筋的布置,也会增加现浇构件或预制叠合构件后浇层中钢筋的施工安排难度。根据文献[2]内容要求叠合板板端支座处,预制板内的纵向受力钢筋宜从板端伸出并需要锚入支承结构梁或结构墙的后浇混凝土中,同时该纵向受力钢筋的锚固长度不应少于5d(d 为纵向受力钢筋直径),而且纵向受力钢筋的伸出长度宜伸过支座中心线,具体布置要求如图2 所示。而预制叠合板板侧支座处根据文献[2]要求不需要将预制板预设底板出筋。如果预制叠合板钢筋预设底筋不出筋,将大大提高现场施工安装后浇层中钢筋的效率[5],特别是对于受力较大且需要配多层梁面筋的作为板支座的框架梁,其现场施工安排梁面筋的施工效率受预制叠合板预设底筋的出筋方式影响较大。因此,对于装配式叠合板的折分设计宜尽量设计为单向叠合板,减少预制叠合板构件的出筋范围,提高施工安装现浇构件或预制叠合构件后浇层中钢筋的效率。

图2 叠合板端及板侧支座构件示意Fig.2 Schematic of Superimposed Board End and Board Side Support Components

2.5 运输及吊装施工可行性考虑

预制构件运输的限制需要考虑国内运输道路限宽、限高及限重等对构件尺寸的分割设计影响,根据国内交通管理部门的《超限运输车辆行驶公路管理规定》(交通运输部令2016年第62号)内容规定:当国内运输定义车货长宽高尺寸有下列情形之一的货物运输车辆将定义为超限运输车辆:①车货最大高度从地面算起超过4 m 的运输车辆;②车货最大宽度超过2.55 m 的运输车辆;③车货最大长度超过18.1 m 的运输车辆。当运输车辆被定义为超限运输车辆时需要通过申请许可后才能上路运输。根据相关文献[6,7],考虑道路和运输车辆宽度的限制,运输构件短边方向出筋宽度不得超过3.2 m。构件高度尺寸较大时需要采用低平板车进行运输,车上应设有专用架,并且设有可靠的稳定构件措施[8],构件运输如图3所示;构件运输的方式分为水平运输与立式运输,2 种运输方式如图4 所示,设计需要考虑构件的运输方式及安装或者吊装是否需要翻转等因素考虑设计翻转铁件。

图3 构件运输Fig.3 Component Transport Type

图4 构件水平运输及立式运输Fig.4 Component Horizontal and Vertical Transport

施工选用的汽车吊及塔吊的承载能力要比传统现浇混凝土结构施工提高1~2 级,因为预制构件的自重一般为2~9 t,相较传统现浇混凝土结构施工吊装需求大得多。一般塔吊布置示意如图5所示。

图5 塔吊布置示意图Fig.5 Tower Crane Arrangement

汽车吊施工及塔吊施工的限制需要在设计前期进行考虑。汽车吊或塔吊的布置位置及承载能力与相对应的承载半径需要结合预制构件尺寸的分割设计进行考虑(或者说影响预制构件的分割设计),因为构件尺寸的分割设计将影响构件尺寸的自重,从而与汽车吊或者塔吊的布置位置、承载能力及相对应的承载半径相关。

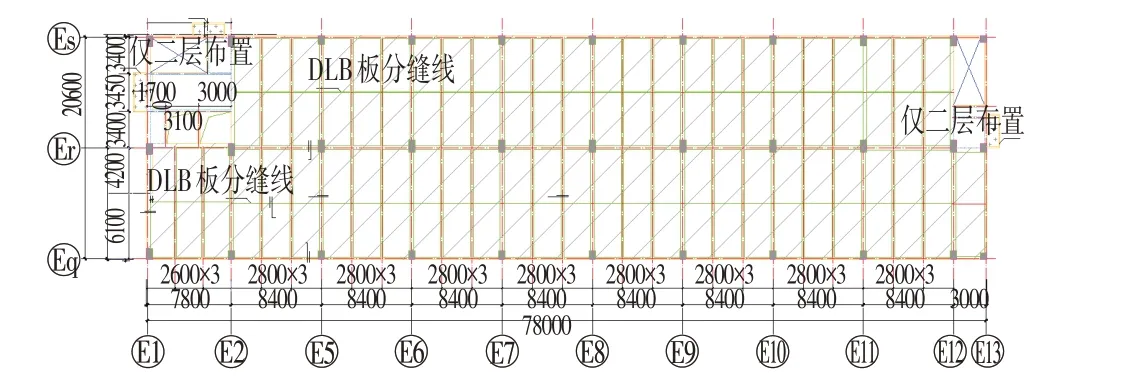

徐州厂房项目采用装配式叠合楼板,横向柱距为10.3 m,纵向柱距为8.4 m,楼板拆分为单向板,一个柱距范围内拆分为6个单向板,板长宽分别约为4.985 m和2.55 m,预制楼板混凝土厚度为75 mm,单块预制楼板自重约为2.48 t。该预制楼板的长宽及重量能满足构件运输的要求,每块预制板自重均控制在2.5 t 左右,对设备吊装能力并未产生额外的吊重需求。

2.6 叠合板布置平面及板连接大样

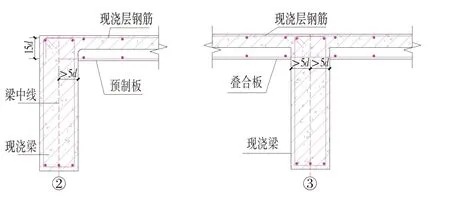

本典型工业厂房的装配式叠合楼板平面拆分布置如图6 所示,其钢筋桁架叠合板的支座连接节点参照国标图集《装配式混凝土结构连接节点构造(2015 年合订本):G310-1~2》[9]的连接构造,如图7所示。

图6 标准层装配式楼板拆分平面布置Fig.6 Plane Layout of Assembled Slab of Standard Floor

图7 叠合板支座连接大样Fig.7 Sample of Assembled Slab Support Connection

2.7 装配率计算

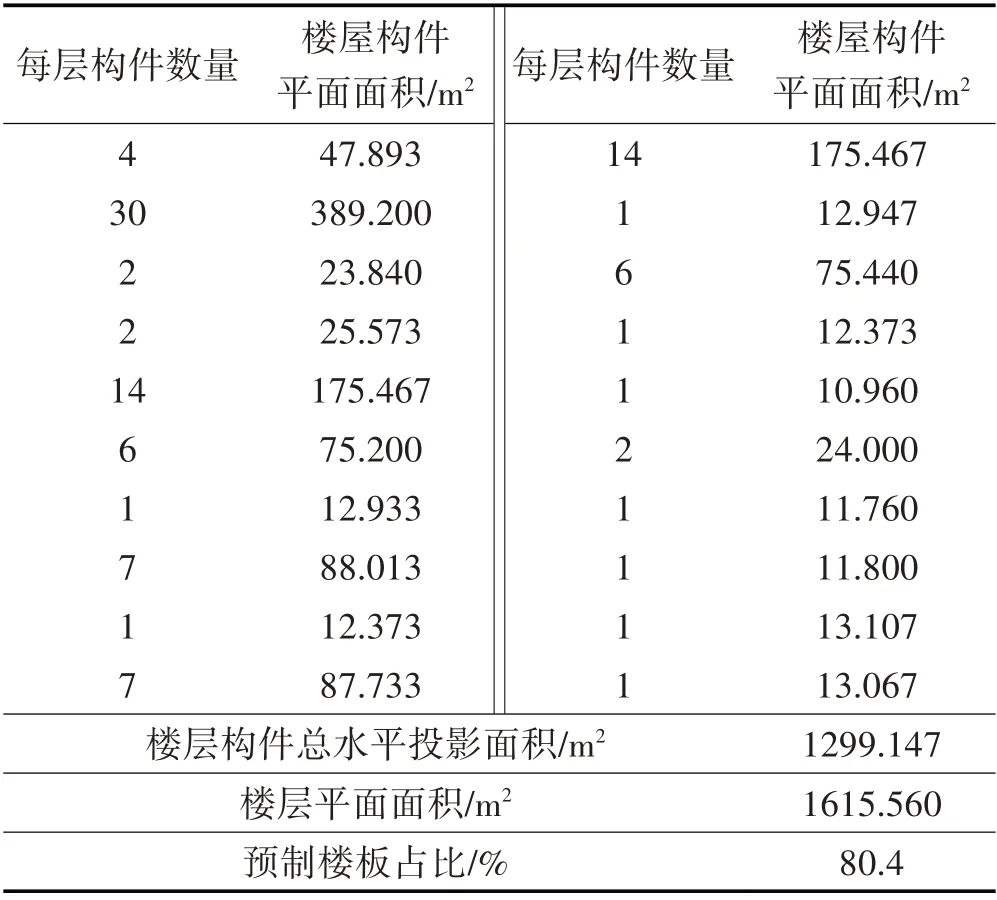

根据《装配式评价标准:GB/T 51129-2017》[10]内容要求:装配式建筑应满足条件之一为主体结构部分的评价分值不低于20 分。装配式叠合楼板属于主体结构部分,根据规范内容,在梁柱构件采用现浇,仅楼板采用预制楼板构件的情况下,预制楼板构件需要达到80%以上的平面比例才能满足文献[10]要求的最低分20分。预制楼板比例计算如表1所示。

由表1 可知,典型厂房采用楼板设计为预制板构件,而梁柱采用现浇的设计方法可以满足文献[10]对于主体结构部分的评分要求。

表1 厂房预制楼板比例计算Tab.1 The Proportion of Concrete Composite Slab in Industrial Plants

3 结论

本文通过徐州某典型厂房装配式叠合楼板设计分析,得到如下结论:

⑴典型厂房采用装配式叠合楼板设计,预制楼板的拆分设计宜采用单向板设计,减少出筋区域,提高现场施工安装现浇构件或预制叠合构件后浇层中钢筋的效率。

⑵典型厂房采用装配式叠合楼板设计,预制楼板的拆分设计应考虑构件尺寸及自重对构件运输、现场吊装能力需求及布置的影响,充分考虑拆分设计的合理性和经济性。

⑶典型厂房采用楼板设计为预制板构件,而梁柱采用现浇的设计方法可以满足文献[10]对于主体结构部分的评分要求,从而满足装配式政策对建筑物单体的装配率要求,同时也能适当控制建筑物因采用装配式建设提高的成本。