厚层老黏土区预应力管桩上浮分析与处理对策

2020-09-25彭典华吕桂生

彭典华,吕桂生

(中冶集团武汉勘察研究院有限公司 武汉430080)

0 引言

随着我国经济建设的高速发展,滨海城市建设逐渐向海边洼地拓展,预应力混凝土管桩因生产工厂化、桩身质量稳定、施工速度快、造价低及环境污染小等诸多优点,而广泛应用于滨海地区工程建设项目中。滨海地区地层多为上软下硬(如吹填土、淤泥或淤泥质土、厚层老黏性土、密实砂卵石层、基岩)。在厚层老黏性土层中施工管桩时,如布桩密度大,非常容易产生较严重的挤土效应,主要表现在[1-5]:①沉桩时产生较明显的地面竖向隆起和土体水平向位移,导致邻近桩产生上浮、偏移位和桩身屈曲,严重时甚至导致桩身断裂;②对邻近建构筑物或地下管线造成不良影响甚至破坏;③因桩周粘性土中应力不断增大,导致其超孔隙水压力不断叠加,而在后期超孔隙水压力缓慢消散过程中,使桩基承载力具有较明显的时间效应;④桩周土体被扰动或重塑,土的原始结构遭到破坏,土的工程性质与沉桩前相比有较大改变(粘性土强度降低,砂性土挤密);⑤深基础开挖时,由于挤土应力的释放,极易出现桩的偏位、倾斜,甚至折断等现象。

预应力管桩在滨海地区应用时,如何避免因挤土效应带来基础质量问题,并形成有效的配套处理方法,是工程技术人员应该思考和关注的问题。本文结合滨海地区某铜冶炼基地项目预应力管桩上浮现象的分析处理,提出了解决桩体上浮的几点较有效的措施,对处理类似工程问题具有一定的参考价值。

1 管桩上浮机理

取一段管桩为受力分析隔离体,作用在隔离体上有浮力、桩侧摩阻力(牵引力)、合阻力(即阻止桩向上或下运动的阻力总和反作用于隔离体的力)和重力(隔离体自重),桩体是否上浮实质是四者平衡关系协调的结果[6~8]。浮力为隔离体上、下底面的压力差,与孔隙水压力分布梯度紧密相关。在沉桩过程中,桩周土体结构受挤压变形而产生破坏,在一定径向范围形成扰动或重塑区,该范围内土体强度有所下降,并以桩体为中心沿垂直或径向移动来消散外力,而当桩周为老黏性土体时,其压缩性低,在径向移动受限后,仅能通过垂直向上的运动来消散应力,优先从先打入桩周形成的扰动或重塑区释放压应力,且由此而产生的超孔隙水压力增长程度在饱和老黏土中较高,缓慢的消散速度致使其破坏力增强,更容易造成桩周土的向上运动。而牵引力与桩周土体运动的趋势(方向)有关,桩周土体向上运动趋势越大,桩周土对桩的向上摩擦力亦越强,即向上牵引力越大。当牵引力与浮力和合力大于重力与合阻力的合力时,桩体出现上浮。另在覆土压力的影响下,浅部土体比深部土体的挤土效应要明显得多,隆起量越多。

产生桩上浮的条件有:高密度布桩(特别是桩径不小于500 mm、桩间距4~4.5d、片块状布置桩)、施工速率较快、桩身穿越或进入厚层老黏性土。由于老粘性土的渗透性较差,超孔隙水压力的消散非常慢,有利于挤土效应的产生;高密度布桩、施工速率越快,土体中应力叠加效果就越显著,基桩发生上浮的几率则大幅增加。

2 工程概况

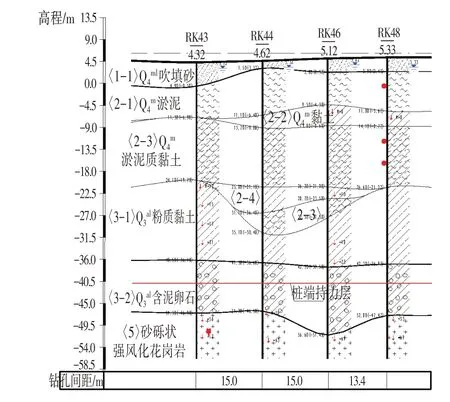

拟建场地位于某市滨海冶金产业园北侧,北临作业区8~13 号码头群,东临14~20 号码头群,西侧靠园区疏港公路,原始地貌为滨海滩涂地貌,后经人工围海造地,形成鱼塘。场地吹填整平,并经真空联合堆载(回填约2.0 m 厚粘性土)+满夯的地基预处理后,地面高程达5.50 m左右。地层结构及岩土参数如表1所示,地质剖面如图1所示。

图1 工程地质剖面Fig.1 Engineering Geological Profile

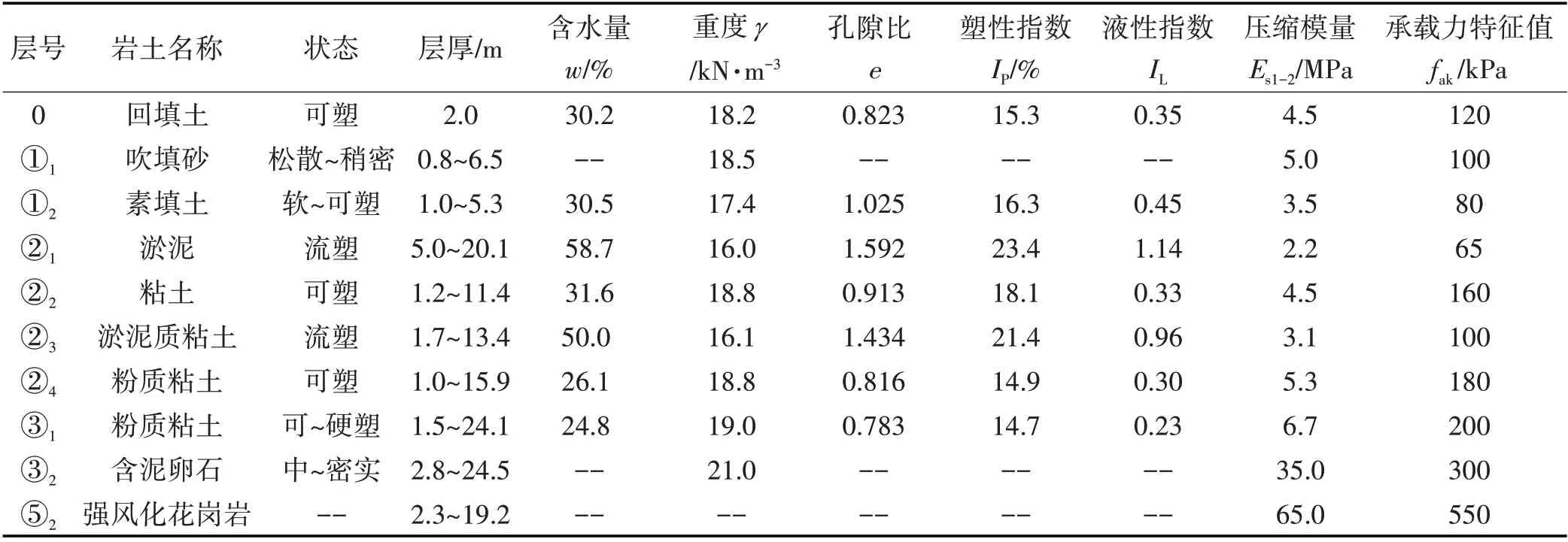

表1 地基土物理力学性质指标Tab.1 Physical and Mechanical Parameters of Foundation Soils

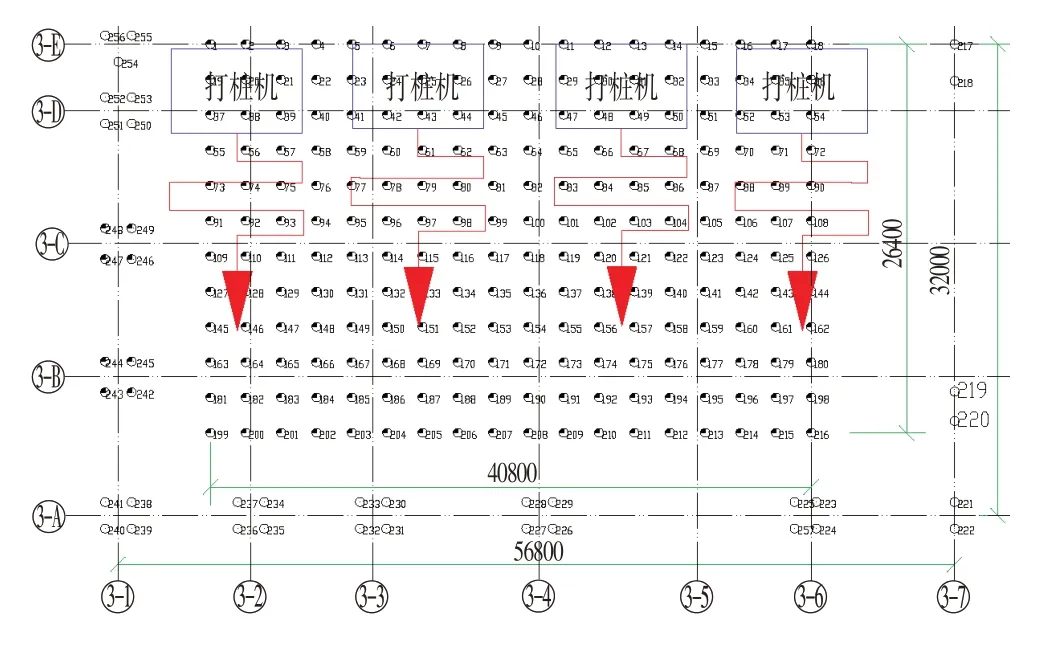

先期开始施工的单元熔炼区炉体区采用PHC600-130(AB)型,桩间距2.4 m,正方形满布,总桩数224套,设计承载力特征值2 100 kN,厂房基础采用PHC500-120(AB)型,2~4 桩承台,桩间距1.8~2.5 m,桩数32 套,设计承载力特征值1 950 kN,设计桩长均约48 m,桩身需穿越平均厚约15 m 可硬塑老黏土,桩端进入含泥卵石层不少于6.0 m(实际施工进入约3.0 m,桩长约45 m),十字型桩尖,锤击沉桩,采用设计桩长和贯入度双控,最后三阵的贯入度为3~5 cm。因工期紧,4 台锤击式桩机同时施工,施工顺序如图2 所示。3 月1 日~4 日试验性施工,5 日开始全面施工,至15 日完成沉桩256 套(平均日沉桩量约22 套)。该单元桩基施工完成7 天后进行静载试验,PHC600 试验加载到3 300 kN 时,沉降急剧增加,北侧最先施工的桩试验沉降量达300 mm 依然未稳定,周边PHC500的厂柱基础桩静载试验能加载到3 800 kN,较PHC600桩稍好。施工期间桩基区域地面隆起250~500 mm。根据现场监测、地面隆起量、现场静载荷试验及低应变检测结果等综合判断:该区域内大部分管桩发生了上浮。

图2 打桩顺序Fig.2 Piling Sequence

3 上浮分析及处理

3.1 上浮分析

如图2 所示,布桩密度大,PHC600 管桩桩间距2.4 m×2.4 m,平面布桩系数约5.0%,大于预制桩穿深厚软土时平面布桩系数不宜大于4.0%和挤土桩最小桩间距4.5倍桩径的要求[9,10]。

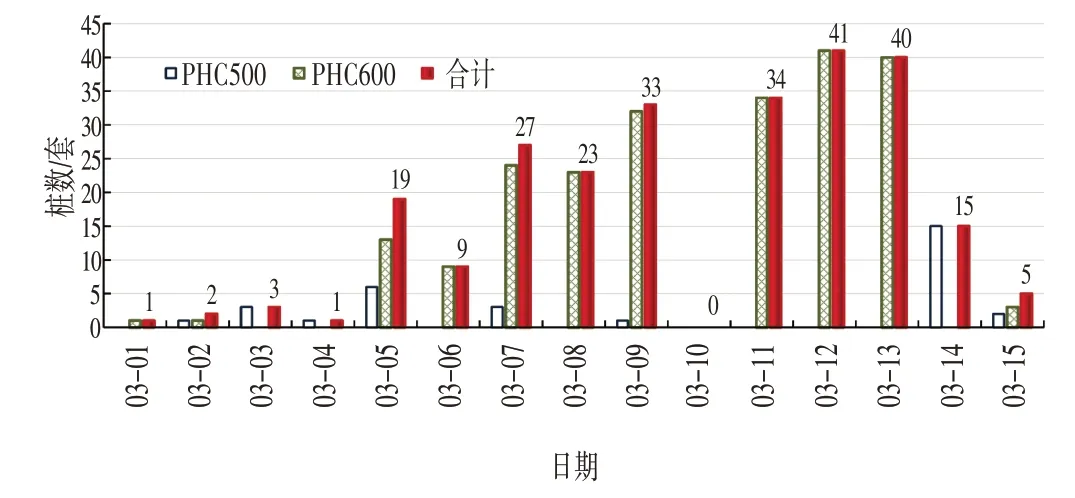

沉桩速度过快,在厚层可硬塑老黏土中沉桩时,由于桩的挤密效应,在桩周的黏性土层中产生超孔隙水压力快速叠加,导致土体的隆起和侧移。因工期紧,4 台打桩机同时从北向南进行打桩施工,如图3 所示。每日沉桩速度较快,图3显示每日沉桩数,施工期间单日最大沉桩数为41套,平均每天成桩约22套,超孔隙水压力和土体变形来不及充分消散,此时的饱和粘性土表现为较大的隆起变形,桩周形成扰动重塑区,桩身被抬起,桩尖脱离持力层。

场区浅部为厚10~20 m 的淤泥或淤泥质粘土,中部为约15 m 厚的可硬塑老黏土,下部为含泥卵石(桩端持力层)。浅层软土虽在桩基施工前进行过预处理,能有效完成大部分沉降固结,但深层厚层可硬塑老黏土在高密度快速沉桩过程中,在土体中产生严重的挤土效应,导致深层老黏土超孔隙水压力急剧上升,因渗透性很差,迫使土体隆起,引起桩身上浮和偏移。后期开挖校测桩头轴线位置印证了桩位偏移,特别是群桩外围先打的桩偏移量较大。

综上所述,本预应力管桩产生上浮内因在于桩身需穿越厚层老黏土,外因为高密度布桩和快速沉桩。

3.2 上浮桩处理

针对管桩上浮较成熟的处理方法:①复压;②锤击复打;③桩底压密注浆;④桩底旋喷注浆;⑤补桩,补钻孔桩或锚杆桩;⑥复合地基,桩间补打柔性桩加强桩间土。桩基施工带桩尖,管桩内取土压密注浆和旋喷注浆均不可取,桩外注浆经济成本较大,且工期较长;大面积浮桩采用补桩法不仅成本高而且工期长;锤击复打有较多成熟经验,但要求待复打桩桩头有完整法兰盘,施工人员具有丰富的施工经验,对于中长桩,复打后的总锤击数易超过桩身疲劳强度极限,造成桩身损坏。在充分分析、比较后,决定采用静压桩机进行复压的处理方案。

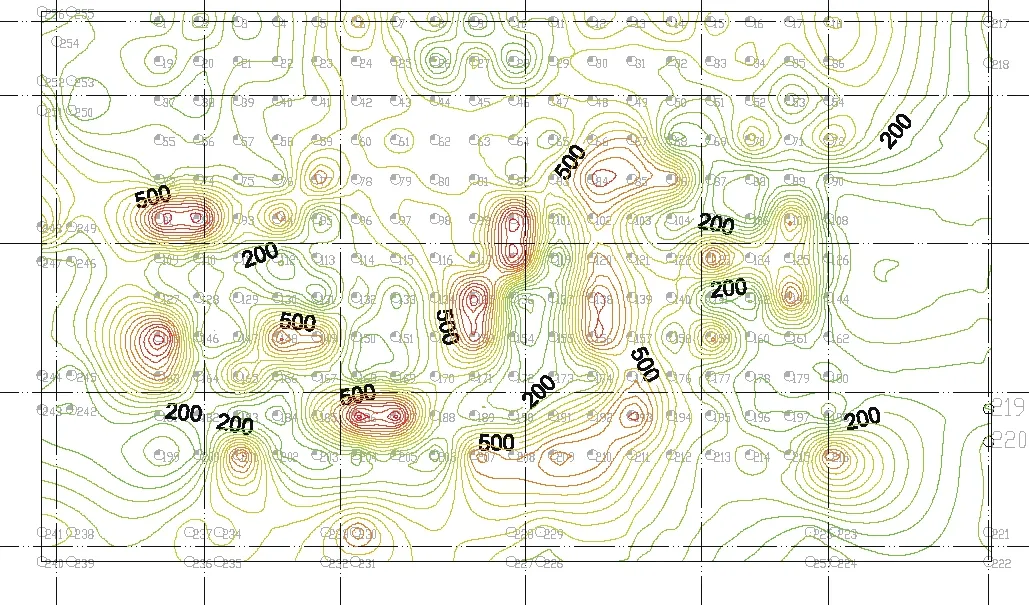

复压处理采用600 t 静压桩机进行,复压施工终压标准控制为设计特征值的2.2~3.0 倍,采用逐步加载多次复压的方式。对于已破桩头锯切平整,在桩头处覆盖15~30 mm 橡胶带并套上覆钢帽,以保护已破桩头不被压碎,根据不同的送桩深度分层开挖,分层复压。复压桩顶压沉量等值线如图4所示。

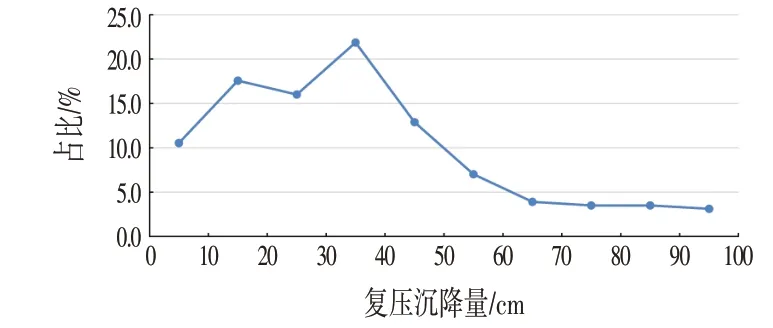

从图4可看出,压沉量较大(即上浮量大于500 mm)的桩主要集中在群桩中部,结合图3 和图4 的施工顺序和单日沉桩数量看,施工设备集中、日沉桩量较大的区域或时段桩基的上浮量较大。从图5 可以看出,最大压沉量约为100 cm,约90%的桩复压沉降量大于10 cm,约75%的桩复压沉降量为10~60 cm,复压沉降量为30~40 cm的占比最大,约22%。

图3 熔炼区每日施工桩数Fig.3 Number of Piles Constructed Per Day in the Melting Zone(set)

图4 复压压沉量等值线Fig.4 Pressure-sink Isoline(mm)

图5 复压沉降量分布比例Fig.5 Ratio of Distribution of Settlement under Recompression

3.3 处理效果

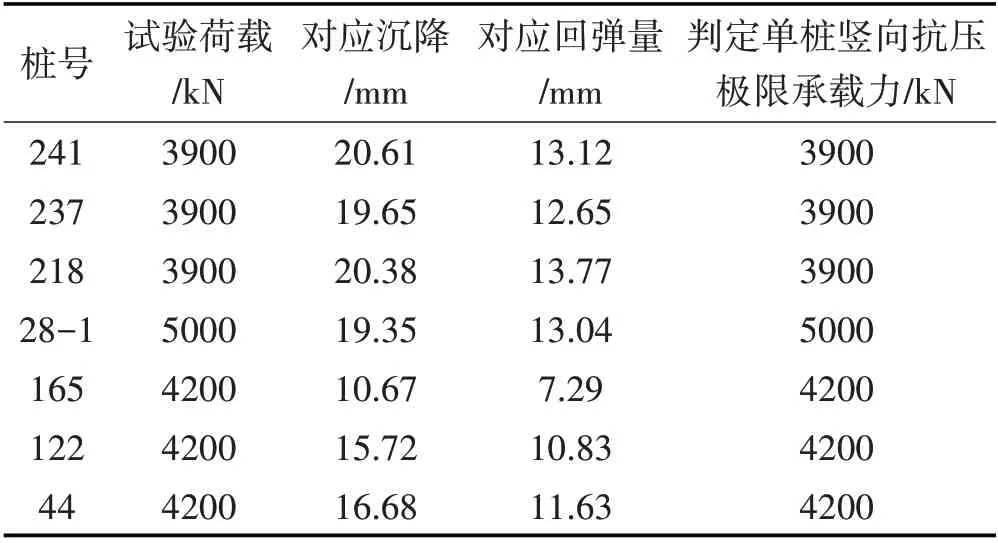

熔炼区为冶炼基地最先施工、工期最紧的施工单元,施工中涉及的问题又极具代表性,为了能总结经验指导其他各单元的后续施工,也为了验证上浮桩复压后的质量是否能保证满足工程设计要求,各参建方会商对复压桩全部进行低应变检测,并抽取10%桩进行高应变检测,Ⅰ类桩为97.8%,Ⅱ类桩2.2%,抽检桩位偏移较大的边桩倾斜率均不大于1.0%,对复压桩进行静载试验均能达到设计承载力,如表2所示。

从表2 可以看出,复压处理后PHC600 的单桩竖向极限承载力均不小于4 200 kN,后期临近吹炼主厂房的载荷试验得到了进一步的检验。

表2 单桩静载荷试验数据一览Tab.2 Single Pile Static Load Test

4 预防措施

基于熔炼区熔炼主厂房桩基施工后普遍出现桩上浮现象,通过复压后桩基承载力能满足设计要求,为此针对冶炼基地其他管桩,特别是群桩基础施工提出几点避免浮桩现象的措施:

⑴优化施工顺序、工艺和沉桩速度。采用由中间向两边沉桩顺序,对于间距较小的桩,采用跳打的方式。有条件的情况下优先采用静压桩机,减小施工振动对周围管桩的影响,控制单日沉桩速度(单日沉桩数不宜大于15 套),控制土体中超孔隙水压力上升速率,严禁数台桩机集中在一起快速沉桩。

⑵高密度布桩区。在桩位处设置适当减压孔或在非桩位处设置适当应力释放孔,减少沉桩挤土效应;或在非桩位处设置竖向排水通道,加快超孔隙水压力的消散。

⑶采用信息化施工。现场施工时应做好桩顶标高测量工作,及时复测已打桩顶标高,对上浮现象及时做出判断及采取措施。

⑷正确选择桩型可以避免及减少挤土效应的有害影响,避免采用高密度、大直径的预应力管桩,尽量选择非挤土桩、部分挤土小直径管桩,如单桩排土量PHC500较PHC600减少约45%。

⑸合理确定桩距,预应力管桩最小桩中心距应不小于4.5d(d 为管桩直径)。对非饱和土的最大布桩平面系数应控制在6.5%以内,对饱和土的最大布桩平面系数控制在5%以内。

⑹增加合阻力,在已打桩桩顶增加覆压配重进行反压,提高已打桩桩体的上浮阻力。

针对各单元结构荷载分布特点和选择合理的施工节奏和顺序,并利用场地地基预压处理遗留的塑料排水板等措施,后续的施工监测和检测表明,其他单元如全厂控制中心、电解区、硫酸区及厂前工辅区等浮桩现象均得到了有效控制。

针对受结构荷载分布需要而无法采取少布桩、大间距及小直径布桩的单元,尽量降低单日沉桩数量,合理安排施工顺序,加强桩位监测等措施,避免出现桩位偏移过大、断桩。对上浮桩进行复压沉降量最大为60 cm,复压沉降量在10~50 cm间的桩占比约44%,复压沉降量小于10 cm 的占比约53%,复压后检测均达到设计要求,如吹炼主厂房、精炼主厂房、余热锅炉/发电、蒸汽干燥及冰铜库等区域。因受场地条件限制,少部分上浮桩进行复打,发现复打极易导致首节桩出现竖向裂缝(浅部肉眼可见),如裂缝仅在待截除多余桩段出现,则截桩至设计标高后,检测合格可以使用;如裂缝贯通整节桩或在设计桩顶标高下有分布,则进行补桩。

5 结语

通过对滨海区厚层老黏土中预应力管桩上浮原因分析,给出了避免桩上浮的若干措施及无法避免桩上浮时的处理方法,顺利完成该基地近万套预应力管桩的施工,并得出结论如下:

⑴滨海地区上软下硬的地层中,高密度布桩时,极易出现预应力管桩上浮的现象,合理选择施工顺序、工艺和沉桩速度尤为重要;

⑵在深厚饱和粘性土(上部软土和下部老黏土)区域采用预应力管桩时,桩间距宜取上限值,必要时采用适当泄压孔且在上部软土中设置竖向排水通道;

⑶针对性地采取措施能有效降低管桩上浮量(即浮桩数量和上浮高度);

⑷复压处理上浮管桩比较经济、安全和合理,尽量避免对上浮桩复打;

⑸同等条件下应尽量采用静压桩机进行沉桩施工,并在沉桩施工过程中进行3~5 次的复压(每次稳压不少于5 s),避免或减少浮桩现象。