箱式钢结构集成模块化建筑建造实践案例

2020-09-25姚进洪麦镇东

姚进洪,麦镇东

(1、东莞水乡投资控股有限公司 广东东莞523180;2、东莞市建筑科学研究所 广东东莞523076)

1 技术概述

箱式钢结构集成模块化建筑(以下简称“模块建筑”)是指将民用建筑的功能空间分隔为具有特定功能的模块单元,相关部品实现工业生产和模块化组装的一种新型建造方式[1]。模块建筑预制率可以达到85%~95%,具有建筑质量精良、建设周期短、建造成本低和施工过程绿色环保的优势,在发达国家中备受青睐[2-5]。在建造规模、建筑层高和社会接受程度方面,与国外相比,我国模块建筑发展起步慢,行业对模块建筑了解少,多以工地人员临时居住用房等低端产品出现在大家视野[2],但在抗击新型冠状病毒肺炎疫情中,让世界瞩目的武汉火神山医院和雷神山医院从方案设计到建成交付仅用10余天,突显模块建筑在国家应急管理体系建设中的重要作用[6-8]。当前,模块建筑相关行业技术标准已开始实施,并在办公楼、酒店、学校等有初步应用,但实践项目案例少,相关经验不足,未能在行业中形成共识。

2 项目概况

东莞某项目工程位于东莞市道滘镇,总建筑面积5 474 m²,其中3号楼采用模块建筑体系,如图1所示,地上2 层,建筑高度为9.0 m,建筑面积为1 392 m²,建筑功能为行政办公用楼。项目所采用的模块建筑技术为角柱支撑的钢结构箱式集成模块化建筑,是模块建筑技术在东莞市的初次探索实践。

图1 项目竣工实景Fig.1 Real Scene of the Completion of the Project

除基础工程、屋面工程、部分装饰工程在现场施工外,建筑工程约80%的工作量均在工厂内完成。项目主体结构全部由模块单元预制安装而成,共使用了16 个A 型标准模块和12 个B 型标准模块组合,于2019 年6 月25 日开工,同年9 月20 日竣工,共历时88天。在技术工程师的指导下,配合5个技师工人,基本能在1 h 内完成1 个模块的吊装,5 个工作日即完成总共28个模块的吊装施工。

3 建筑设计

3.1 建筑设计理念

本项目的建筑功能定义为行政办公类,办公用房在规划工作空间时,注重办公人员的行为因素,并考虑会议、内部交通等方面的协调,结合现代办公模式的要求,为员工提供创造性与人性化的办公空间,要求本建筑空间不宜狭小,且要求多个标准布局的房间。而模块建筑可通过单元组合,实现具有良好的采光与自然通风条件,单元布局组合多样,一个单元可作为小型办公户型,而多个模块单元组合可作为中大型办公户型,适用于空间的灵活布局。在外立面设计方面,为避免模块建筑常规重复组合而造成单一的感觉,本项目外立面有局部位置悬挑外飘单元,饰面通过水泥板与铝单板结合,能够使其散发出独特的后工业气息,迎合追求独特品味的科创园区。

3.2 空间组合与平面布置

与传统建筑设计相似,模块建筑的设计过程也分为建筑整体布局及内部空间的设计,在空间组合方面,不管是模块单元空间组合,还是在特定箱体内进行平面设计,对于不同类型的模块建筑而言均有普适性[2]。

3.2.1 空间组合

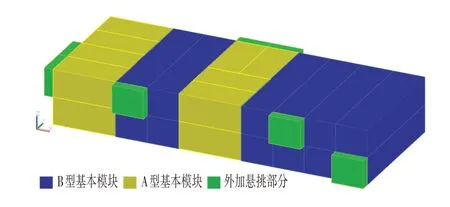

如图2所示,项目模块单元间沿水平方向(即X轴与Y轴方向)与垂直方向(Z 轴方向)对齐布列,综合交错是模块建筑最常用的组合方式,可布列出较为规则的整体,其空间利用率高且平面简单清晰。沿建筑X方向并列拼接时将其内部打通,形成较大空间来突破模块自身的空间限制,满足对空间需求更大的功能区域;此外,此种拼接方式使结构更为稳固,一方面,便于各模块的角柱能够垂直对齐,有助于传递荷载和装配便利,另一方面,使得建筑体形系数变小,对于节能较为有利。

图2 项目模块单元空间组合Fig.2 Spatial Combination of the Project

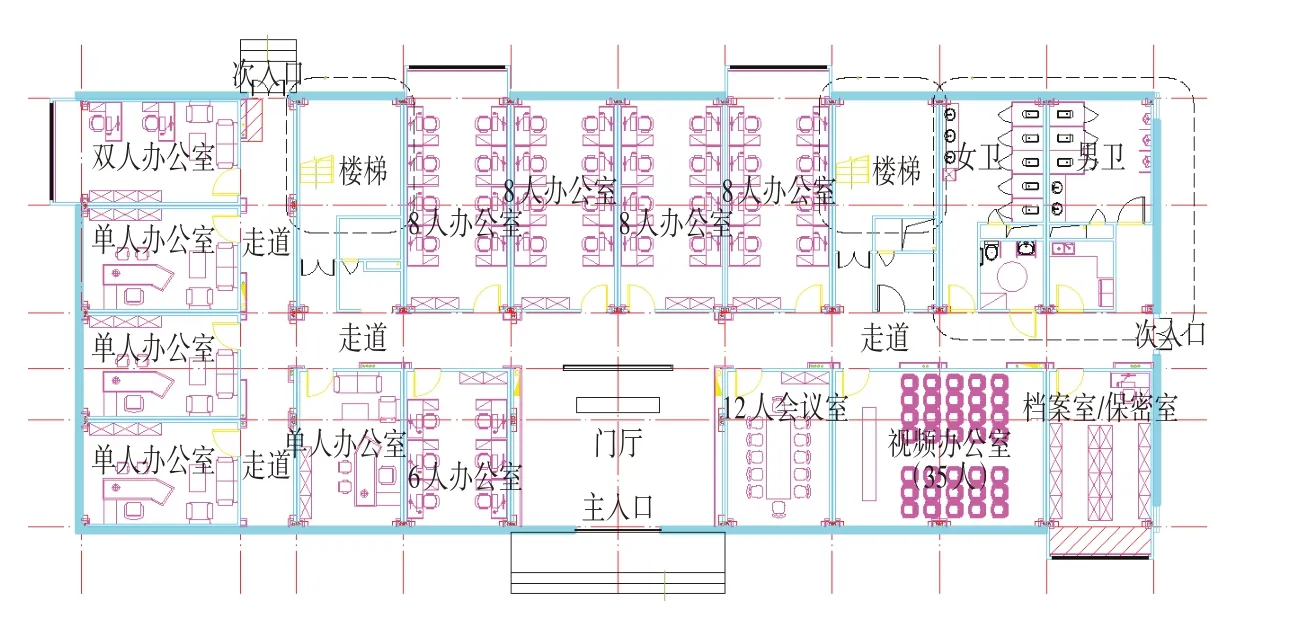

3.2.2 平面布置

根据项目的方位、建筑定位和功能要求,模块选用长方体形状,通过排列组合,得出较优的周长和占地面积,从而可以获取更有效的建筑面积和最大的日照,提升建筑的经济性和办公的舒适性。如图3所示,项目首层设置3个出入口,主入口位于东南侧,供办事人员和行政服务人员出入使用,东侧及北侧均设置了次入口。首层水平交通是通过模块单元内部开启连通门洞从而形成连廊走道,实现其他模块水平串联,竖向交通则通过模块单元底部开启楼梯洞口,并利用楼梯连接上下层,在模块内开启水平与竖向交通有利于避免由于新增连廊模块和楼梯模块,造成多个模块的设置和复杂多样的类型。2层与首层采用模块无错动的布置方案,首层以员工办公区域为主,2层以公共空间为主,通过轻钢龙骨墙体分割成门厅、中庭空间、大会议室等功能用房。几乎所有箱体都是长向拼接而成,因此模块长向侧墙未开设门窗洞口,只在短向侧墙设置,因此限制模块长度,以免造成室内自然采光不足。

图3 首层平面Fig.3 First Floor Plan

3.3 绿色节能设计

项目模块建筑采取以下节能措施:①采用合理的窗墙比,围护结构采用高质量的保温隔热复合墙板;②屋面设有太阳能光伏系统,容量为25.9 kW,同时满足隔热和再生能源应用;③采用联控通风系统,优化空气交换率,减少能量损失;④大量应用LED 光源照明,减少电量消耗。

3.4 围护结构设计

项目的定位为高品质模块建筑,代表着行政管理单位的形象,而围护体系的选择对于提升建筑整体品质起着决定性作用,因此围护结构的选用尤为重要。

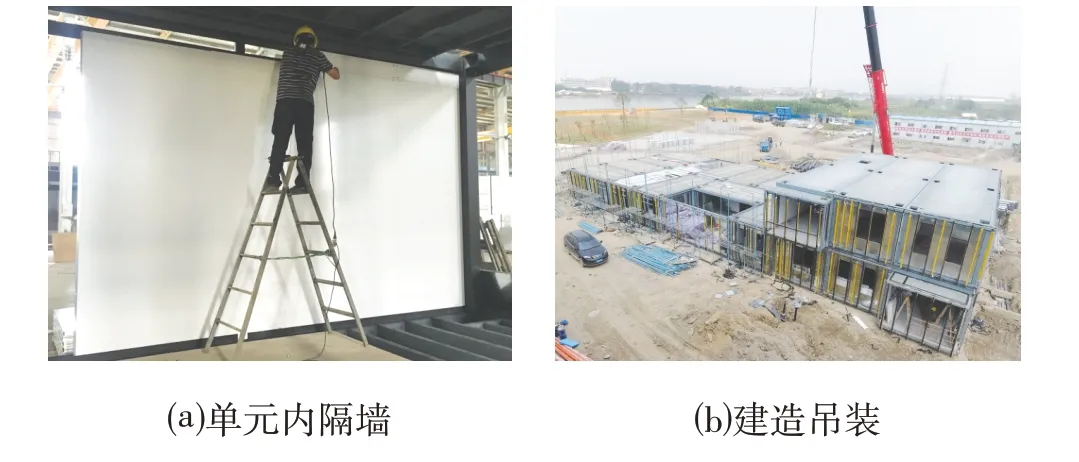

3.4.1 内隔墙

项目的内隔墙采用薄壁轻钢龙骨墙体,用于承受竖向荷载以及起保温隔热作用,隔墙立柱设计为400 mm 间距排列的C 型冷弯薄壁轻钢,将立柱上下两端插入上下2条矩形钢轨梁中,并通过自攻钉连接;内外墙饰面材料为石膏板,通过自攻钉将其与立柱两侧的翼缘固定,内部填充岩棉材料。

3.4.2 幕墙

本项目外立饰面采用水泥纤维板与铝单板组合的幕墙结构。水泥纤维板以白色、浅灰色、深灰色、棕色的顺序排列,最终形成疏密有致、变化丰富的立面,整体建筑色调为冷灰色,加入了铝单板的金属色泽会使立面更具亲切感。铝单板不仅是外立面的装饰构件、遮阳构件,也是空调外置机位,金属质感贴合了整个建筑的工业风格,增强了整个建筑的现代感。

4 结构设计

4.1 构件设计

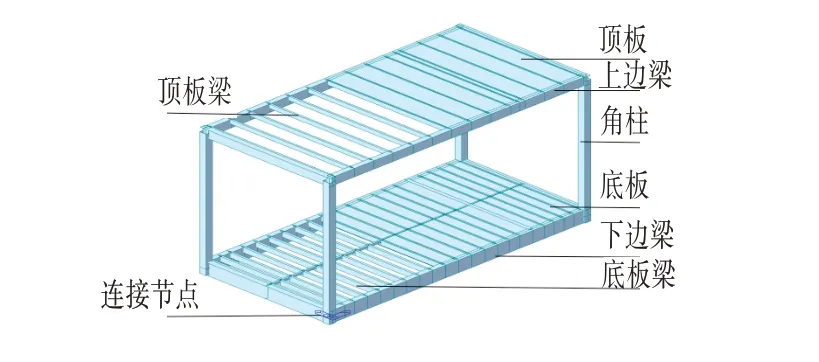

如图4 所示,基本模块单元的结构形式采用角柱支撑箱式模块,主体构件材质为Q235B,模块底板和顶板采用密肋钢梁结构布置形式。角部支撑箱式模块的主要优势在于可以对模块单元的一个或多个面进行完全开放,当模块并排安装在一起时可创建更大的开放式空间,这种结构形式是办公楼的理想选择。

图4 模块单元构成Fig.4 Module Unit Composition

4.2 结构计算

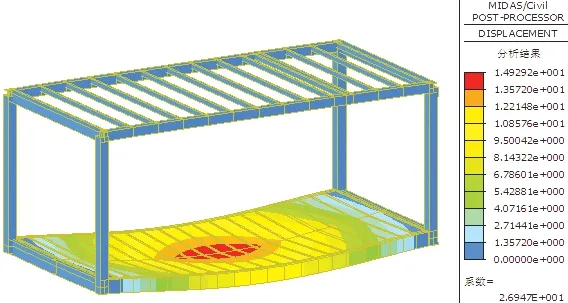

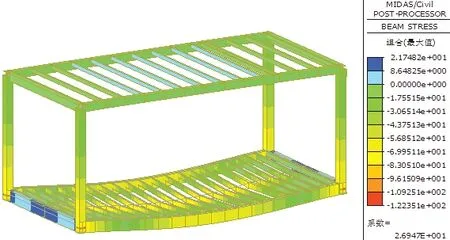

由于本项目楼层较低及结构体系具有较强的消能能力,因此结构设计中不考虑风荷载和地震荷载计算,仅选取在最不利荷载作用效应下的模块单元进行计算,因此计算单元选用建筑功能为首层门厅的模块进行结构计算。根据相关功能用房和规范规定,结构计算参数的设定:楼面恒、活荷载取值为3.50 kN/m2和3.67 kN/m2,梁间荷载(轻钢龙骨石膏板隔墙)取值为0.42 kN/m2;上部荷载(上部模块的恒载与活载标准组合荷载)通过模块角柱节点所传递的荷载值为93.2 kN,于角柱连接节点的边界设为铰支座,采用通用有限元分析软件Midas Civil 进行计算,如图5 所示。计算结果表明本项目最不利荷载作用下的模块单元,其最大等效应力(122.2 MPa)出现在角柱连接节点位置,应力比为0.59,具有良好的强度富裕与经济性。如图6可知,最大位移(14.9 mm)出现在底板跨中处,满足钢结构设计规范中对受弯结构容许挠度值(L/300=26.7 mm),故模块单元满足结构安全和适用要求。

图5 单元应力云图Fig.5 Unit Stress Nephogram(MPa)

图6 单元变形云图Fig.6 Unit Deformation Nephogram(mm)

4.3 连接节点设计

考虑到模块整体吊装拼接方式和现场安装操作空间受限,因此节点设计尤为重要,既要考虑尽量减少对集成模块安装的影响,又要保证结构受力的合理性[9],本项目模块连接节点的设计主要考虑因素为节点的可拆装性。通过螺栓连接的模块,在吊装施工过程中难以精确定位,无法满足安装便捷的施工要求[2,10]。因此,本项目主要利用角件进行模块间的对位连接(常用连接方式),此对连接件上下两侧有4 个突起锥体,在吊装对位过程中,箱体角件连接孔只要捕捉到锥体顶端就可顺势安装,而箱体间的水平连接就通过螺栓经过预留螺栓孔进行连接,安装既迅速又准确[11]。

模块建筑的建造过程是一个从工厂预制到现场装配的过程,项目所有预制模块单元都包含围护结构(见图7a)、楼地面装修、集成卫生间等,在工厂预制好后,运输到现场进行组装(见图7b),现场只有局部的装饰装修和机电综合的工程量。其施工建造流程为:现场基础施工➝最下层模块连接板找平、连接件定位检查及修正➝模块吊装及拼接➝现场模块间管线连接、建筑接口处理➝模块建筑整体完成。

图7 模块施工Fig.7 Module Construction

4.3.1 现场基础施工

本建筑采用预应力混凝土管桩基础,其桩基上方安装有基础承台,在基础承台上预埋连接板件。本工程基础施工同传统管桩基础施工相似,但需要注意的是,在打桩过程中桩整体垂直度易发生偏移,易造成模块间连接的累积误差,进而无法精确定位安装,因此,需严格控制桩定位精准度,此外,在施桩过程中应做好垂直度监测。

4.3.2 工厂制作与运输

模块单元根据标准化的生产线和严格的质量控制体系,在专业技术人员的指导下由熟练工人在组装流水生产线上制作完成,其加工流程为[9]:构件加工➝底框、顶框、端框加工➝框模块组装→打砂、防腐处理➝结构防火涂料涂装➝内装、设备机电管线安装➝外立面装修➝密封打包➝模块出厂。模块运输主要考虑公路装载的最大宽度与高度要求,这将对所生产模块单元的尺寸有所限制,根据道路安全法相关要求,模块单元尺寸允许的最大宽度为3.5 m,最大的载物高度应为4.2 m。

4.3.3 现场安装

模块单元的吊装使所提升吊点部位存在局部的应力集中,需要加强起重位置的构件强度以承担其自重。根据已选用的汽车起重设备型号,可选择多种不同的吊装方案,本工程模块单元的吊装使用绳索与其顶部构件进行连接,此方法需要调整吊装绳索的角度以使水平构件的作用力分量不会过大,以传统的一般构件起重所采用的弯矩平衡法而言,其最佳的吊点为距模块单元两端长度约20%处,然而,由于上边梁截面型材受力性能较差,直接在梁跨设置吊点易造成模块变形,进而影响安装精度和施工质量,因此吊点位置宜设于模块的四角立柱,从它们的角部进行连接提升。

5 结语

模块建筑是一个综合性的技术体系,需要多专业、多工种的配合,但相对于装配式混凝土建筑而言,所需统筹考虑的问题少,易建性好和工程质量高,是实现建筑工业化的模式典范,对推动我国装配式建筑技术的革新与应用起到积极作用。本文对模块建筑的技术内涵特点与应用现状进行叙述,并以东莞市某项目为依托,重点从建筑设计、结构设计、现场安装等方面对箱式钢结构集成模块建筑建造实践进行研究,旨在为模块建筑的推广提供案例实践经验。