装配式钢结构建筑中M24高强度螺栓常幅疲劳设计方法的建立

2020-09-25黄文鹏周子淳雷宏刚

张 健,黄文鹏,周子淳,雷宏刚

(太原理工大学 土木工程学院,太原030024)

装配式钢结构普遍适用于各类工业厂房、桥梁、住宅、海洋石油钻井平台,然而由于高强度螺栓疲劳破坏导致的事故层出不穷,严重制约装配式钢结构的发展[1]。国内外专家学者对此展开一系列试验和理论研究,冯秀娟等[2]对12根螺栓球节点网架杆件和12个悬挂吊点试件进行了常幅疲劳试验,得到了高强度螺栓规格为M24和M33的21组有效常幅疲劳试验数据,求得了S-N曲线并建立了验算公式。闫亚杰等[3]完成了 M20和 M30共32个高强螺栓连接的常幅疲劳试验,得到了19个有效破坏点,建立相应的S-N曲线,通过允许应力幅法建立了常幅疲劳验算方法。雷宏刚等[4]对M20、M30两种规格共21个高强度螺栓连接疲劳试件进行了5种随机性程序块的加载,得到21个有效试验数据,并建立了基于累计损伤理论的变幅疲劳寿命估算方法。D’ANIELLO et al[5]对欧洲GR10.9螺栓组件进行了单调拉伸试验、变幅和恒幅疲劳试验。NODA et al[6]研究了螺距差对螺栓连接抗松动性能和疲劳寿命的影响,提出了提高防松动性能和疲劳寿命所需的最理想螺距差。上述研究主要集中在螺栓球网架中的高强螺栓和欧洲标准螺栓的疲劳性能,其中螺栓不要求施加的预拉力,对于国产钢结构用高强度螺栓连接副的疲劳性能鲜有报道。由于疲劳问题的复杂性,试验研究尤为重要[7]。为此,本文对M24高强度大六角头螺栓的受拉疲劳性能开展了较系统的试验研究,建立其疲劳设计方法,为装配式钢结构建筑的推广应用提供设计参考。

1 试验概况

1.1 M24高强度螺栓连接副

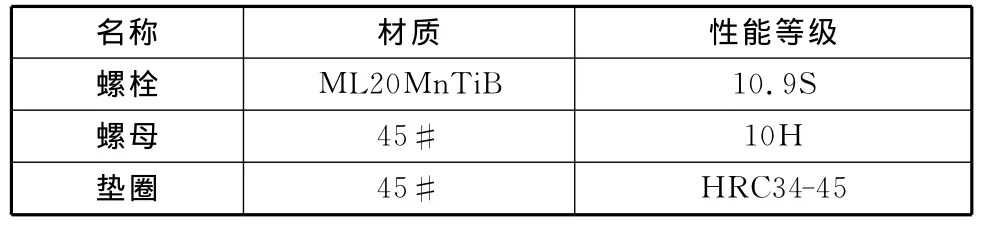

试验采用国产M24钢结构用高强度大六角头螺栓连接副,规格为M24×100,产品质量满足现行国家标准 GB/T 1228-1231-2006[8-11]。每一组高强度螺栓连接副在试验前都对螺栓螺纹进行仔细检查,确保螺纹无任何破坏,从而保证疲劳试验不受螺纹初始损伤的影响。M24高强度螺栓连接副基本性能指标见表1.

表1 M24高强度大六角头螺栓连接副性能指标Table 1 M24Performance index of high strength hexagon head bolt connection

1.2 受拉连接夹具的设计

由于疲劳试验机无法直接夹持高强度螺栓连接副,本试验设计了可以实现高强螺栓受拉连接的夹具,详见图1(a)-(d),材质为 Q345B,板件间连接均为坡口等强焊接,以保证夹具有足够的静力与疲劳强度。

1.3 静力拉伸试验

图1 加载装置Fig.1 Loading device

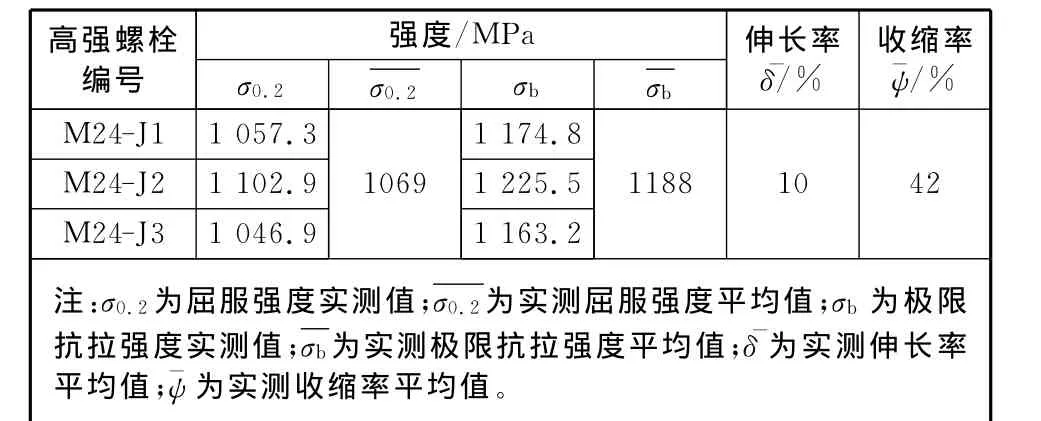

本试验首先随机选取3个M24高强度螺栓连接副进行单向静力拉伸试验,以检验螺栓的静力性能并确定合适的疲劳试验加载等级。表2为静力试验结果,其各项力学性能指标均满足标准要求。在静力载荷条件下M24高强度螺栓的应力-应变曲线见图2.

表2 静力试验结果Table 2 Static test results

图2 M24高强度螺栓应力-应变曲线Fig.2 M24Stress-strain curves of high strength bolts

1.4 常幅疲劳试验

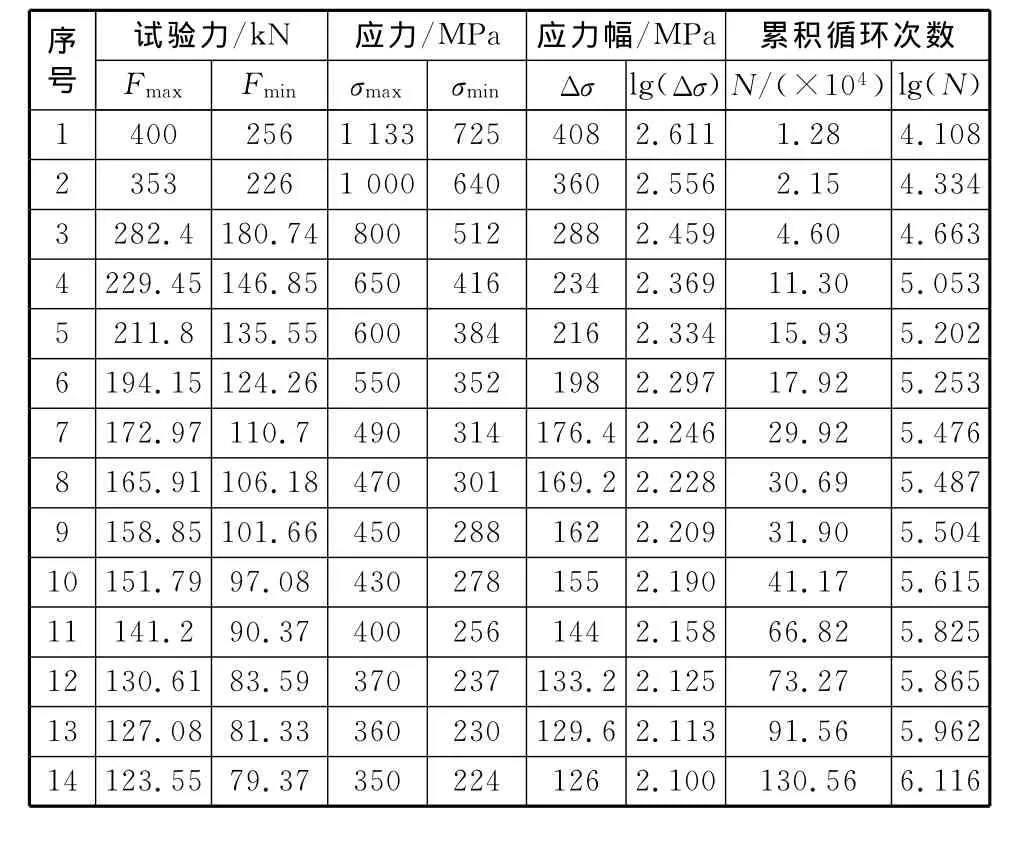

试验在美国进口的MTS Landmark 370.50伺服液压疲劳试验机(图3)上进行,采用力控加载,加载波形为等幅正弦波,试验频率为7~12Hz,应力比为0.64.高强度螺栓施加的初始预拉力扭矩值为200~300N·m,疲劳试验的最高应力水平根据试件屈服强度确定,通过变化应力幅共进行了14个M24高强度螺栓的常幅疲劳试验,试验数据详见表3.

图3 试验装置Fig.3 Test unit

表3 常幅疲劳试验结果Table 3 Fatigue test results

2 试验结果分析

2.1 疲劳断口分析

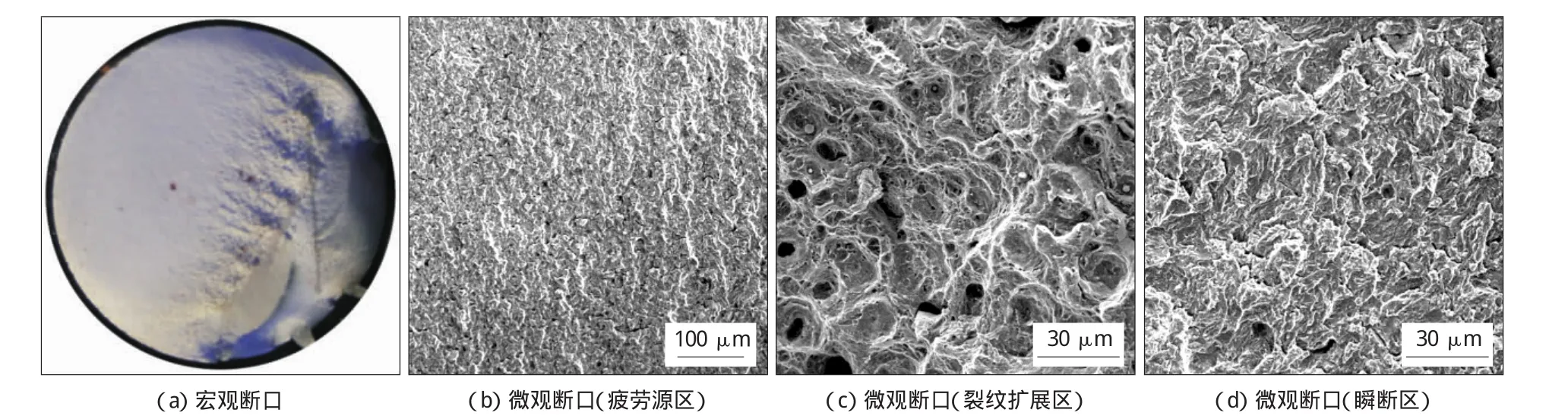

根据断裂试样分析,所有高强度螺栓常幅疲劳破坏模式都是螺栓杆发生疲劳断裂,且疲劳断口均产生于螺杆与螺母咬合处外露的第一个螺纹牙底处,说明高强度螺栓的常幅疲劳破坏主要由应力集中引起。试样典型的断裂模式见图4.

图4 M24-5断裂模式Fig.4 M24-5Failure patterns

高强度螺栓疲劳断口分析是研究其疲劳过程、分析疲劳失效原因的重要方法[12],通过检测可以提供材料或构件疲劳断裂细节,记录裂纹的萌生、扩展和最终断裂过程中的重要信息。本文选取高,中,低应力幅下的典型试样 M24-1,M24-7和 M24-14,通过扫描电子显微镜进行了疲劳破坏断口的宏观和微观(包括疲劳源区、裂纹扩展区和瞬断区)金相分析,初步揭示了高强度螺栓的疲劳断裂机理。

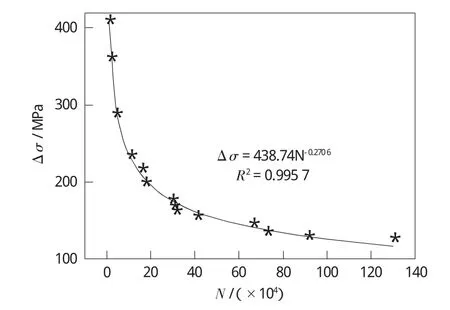

试样M24-1宏观断口见图5(a).M24-1在试验中施加的σmax和Δσ都较大,疲劳破坏累积循环次数在5×104以下,疲劳源区、扩展区面积比例较小,较快进入瞬断区,瞬断区面积约占螺栓断口面积的2/3,呈明显塑性断裂特征。试样M24-7的疲劳破坏累积循环次数为29.92×104,试样M24-7宏观断口见图6(a),疲劳源约占螺栓断口周长的3/4,瞬断区面积约占螺栓断口面积的1/2.试样M24-14宏观断口见图7(a),M24-14高强度螺栓加载的应力水平较低,σmax在400MPa以下,疲劳破坏累积循环次数为1.3×106,断口较为平整光滑,疲劳源在螺栓的一侧,并向另一侧扩展,瞬断区面积较小,约占螺栓断口面积的1/3.

观察试样 M24-1/7/14宏观断口可得如下结论:1)应力水平越高,疲劳破坏断口越不规则,裂纹扩展速度越快,扩展区所占的面积越小,塑性断裂特征越明显;2)应力水平越低,断口更加规则平整,疲劳破坏特征更显著。

采用扫描电镜观察高强度螺栓疲劳破坏断口的微观形貌,疲劳源区(图5(b),图6(b)和图7(b))放大500倍,疲劳裂纹扩展区(图5(c),图6(c)和图7(c))和疲劳瞬断区(图5(d),图6(d)和图7(d))放大2 000倍。可得不同应力水平下的高强度螺栓断口微观形态有相同特征:1)疲劳源区有一个或多个疲劳源。高强螺栓由于螺纹的存在,构件表面发生了尺寸突变,会导致严重的应力集中,从而产生高强螺栓的疲劳源。疲劳源通常以贝纹弧线为起点,呈半圆形和半椭圆形,还有可能看到明显的放射线。2)疲劳扩展区有明显亮色疲劳条纹,还可以看到放射线和贝纹弧线。裂纹扩展区最明显的特征是贝纹线以疲劳源为中心呈波浪状不断向前扩展,从而产生多个疲劳源的断口,裂纹在疲劳扩展区从不同的疲劳源开始沿着对各自扩展有利的平面扩展,当在两个不同平面上扩展的疲劳裂纹相遇时,以切变和撕裂的方式形成疲劳台阶,之后逐渐趋向同一平面扩展。3)高强度螺栓的常幅疲劳瞬断区形貌与疲劳源区、疲劳扩展区相比表面非常不规则,韧窝形态丰富。

图5 M24-1疲劳断口Fig.5 M24-1Fatigue fracture

图6 M24-7疲劳断口Fig.6 M24-7Fatigue fracture

图7 M24-14疲劳断口Fig.7 M24-14Fatigue fracture

2.2 常幅疲劳试验数据的回归分析

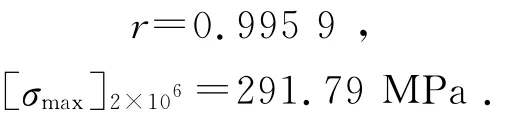

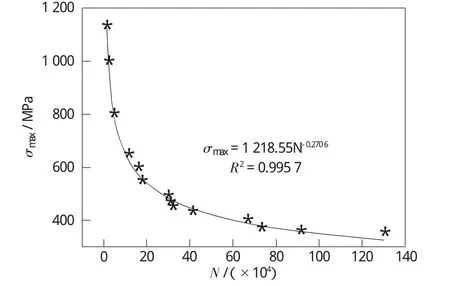

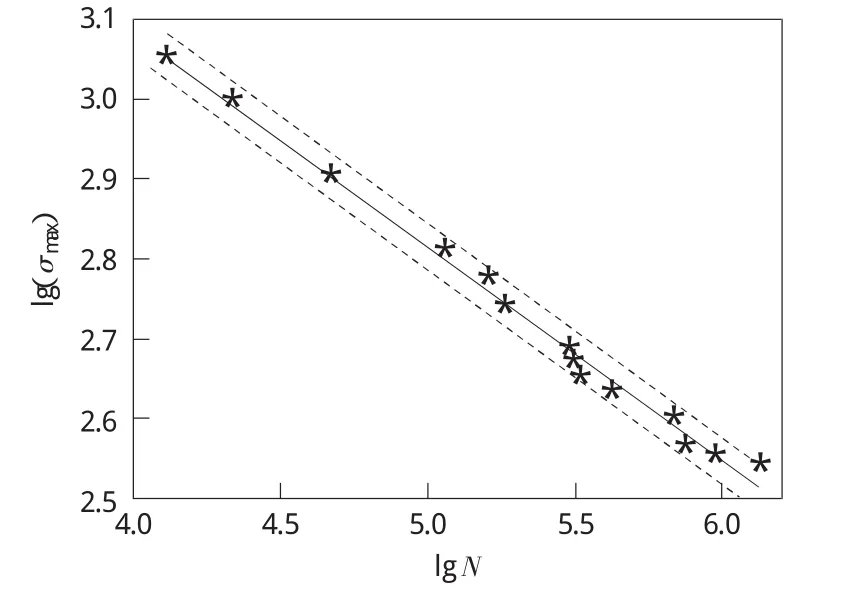

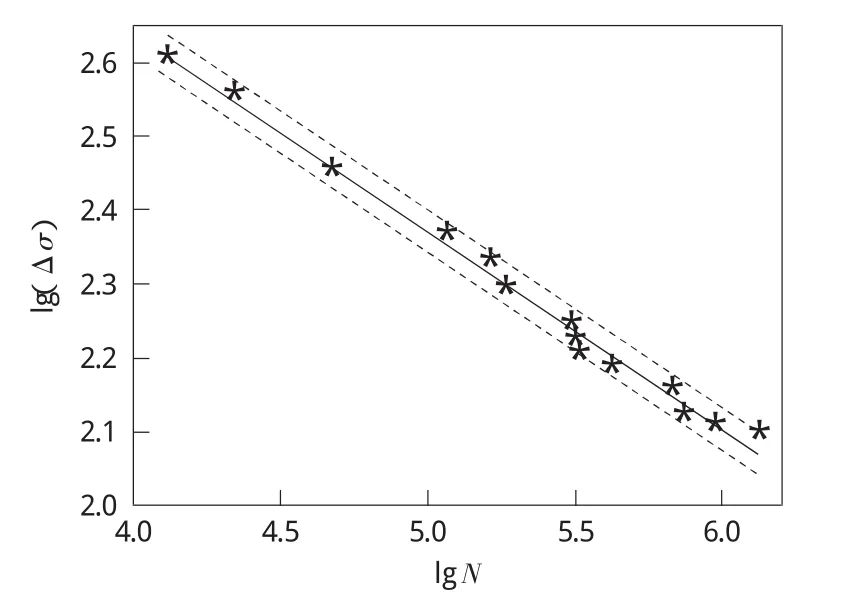

通过对表3所示的试验数据进行回归分析得出高强螺栓的乘幂回归曲线和常幅疲劳S-N曲线如图8-图11所示,图10、图11中S-N曲线对应的方程式如式(1)、式(2)所示。

图10中S-N曲线方程:

相关系数:

图8 乘幂回归曲线Fig.8 Power regression

图9 乘幂回归曲线Fig.9 Power regression

图10 S-N曲线Fig.10 S-N Curve

图11 S-N曲线Fig.11 S-N curve

图11 中S-N曲线方程:

相关系数:

2.3 M24常幅疲劳设计方法的建立

以Δσ为设计参量,验算公式为:

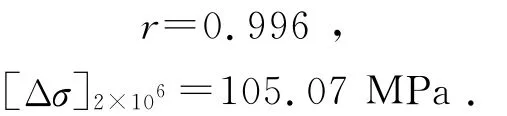

式中:Δσ为高强螺栓连接计算处的名义应力幅,MPa;[Δσ]为高强螺栓连接的容许应力幅,MPa,以N=2×106为基准期,则由公式(2)可知[Δσ]N=2×106=105.07MPa,取105MPa;N为循环次数;C、β为参数,根据公式(2)分别取66.83×1012、3.722.

3 结论

通过试验研究3个M24高强度螺栓的静力拉伸性能和14个M24高强度螺栓常幅疲劳性能,可得到以下结论:值,说明本文采用的高强度螺栓静力性能良好。

2)通过对M24高强度螺栓试件断口进行分析,可发现高强度螺栓常幅疲劳破坏均产生于螺杆与螺母咬合处外露的第一个螺纹牙底处。应力水平越高,裂纹扩展速度越快,扩展区所占的面积越小,疲劳破坏断口越不规则。

3)根据允许应力幅法建立疲劳设计方法,可得M24高强度螺栓的[Δσ]N=2×106=105MPa,C=66.83×1012,β=3.722,建议归为《钢结构设计标准》(GB 50017-2017)[13]表16.2.1-1中的Z5类。