手动预充电方法在西门子S120 电机模块的应用

2020-09-24沈平,王棚

沈 平,王 棚

(中冶南方(新余)冷轧新材料技术有限公司,江西新余 338000)

0 引言

中冶南方(新余)冷轧新材料技术有限公司硅钢连续退火机组是连续生产机组,其主要产品为0.5 mm 及以下规格无取向硅钢,机组分为入口段、入口活套、工艺段、出口活套、出口段,工艺段卧式退火炉全长362 m,炉内最高温度1050,入、出口最高速度210 m/min,工艺段最高速度150 m/min,退火炉前、后设有张力辊控制退火炉内张力,炉内设置132 根炉辊辅助带钢在炉内穿行,炉辊由齿轮电机驱动。

1 传统设计组成及原理

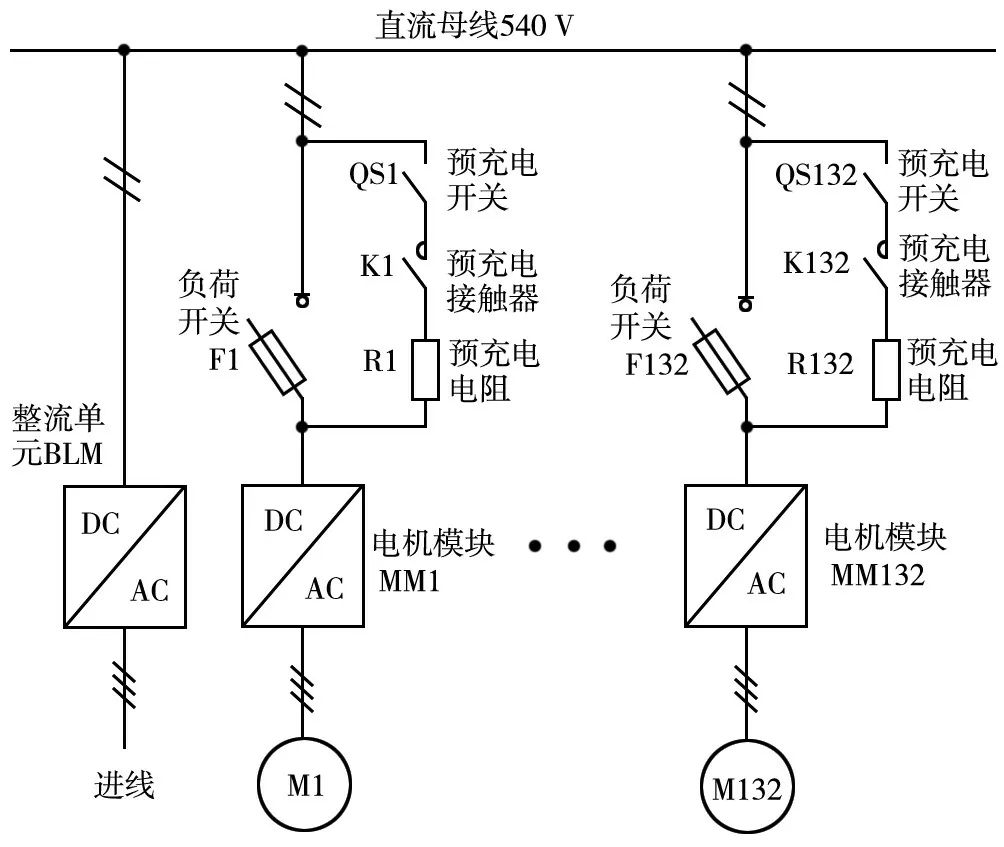

根据产品类型及生产工艺要求,传动系统交流变频调速系统满足需求,本机组是连续生产机组,对机组稳定性要求高,因此传动系统采用西门子SINAMICS S120 系列的产品。SINAM原ICS 是西门子公司新一代的驱动产品,它将逐步取代现有的MASTERDRIVES 及SIMODRIVE 系列的驱动系统,SINAMICS S120 是集V/F 控制、矢量控制、伺服控制为一体的多轴驱动系统,具有模块化的设计。各模块间(包括控制单元模块、整流/回馈模块、电机模块、传感器模块和电机编码器等)通过高速驱动接口DRIVE-CLiQ 相互连接。它不仅能控制普通的三相异步电机,还能控制同步电机、扭矩电机及直线电机。其强大的定位功能将实现进给轴的绝对、相对定位。SINAMICS S120 产品包括用于共直流母线的DC/AC 逆变器和用于单轴的AC/AC 变频器,由于退火炉内炉辊数量多,因此退火炉段电气传动系统采用交-直-交公共直流母线的设计,优点是各电机轴之间的能量共享,接线方便、简单。整流单元采用西门子基本型整流单元6SL3330-1TE35-3AA0(BLM)2 台(一用一备),功率250 kW。炉辊电机模块6SL3120-1TE15-0AA3(逆变单元)132 台,通过PLC 线协调系统(LCO)控制炉辊速度与张力辊速度一致,在微张力情况下确保带钢在炉内不产生划伤。生产过程中电机模块损坏后炉辊将停止转动,由于炉内温度很高,软化的带钢与静止的炉辊之间形成速度差,带钢表面将产生划伤,影响带钢表面质量甚至造成废品。因此一旦出现电机模块损坏的情况必须及时更换电机模块避免损失扩大。由于传动系统采用交-直-交共直流母线结构,电机模块自身不带预充电功能,更换新的电机模块后不能直接与公共直流母线连接,也不能停整流单元,否则会造成机组停机,因此传统设计方法中为每台电机模块设置了预充电回路用于更换电机模块后进行预充电,设计原理如图1 所示。

图1 传统设计原理

从图1 可以看出,整流单元BLM 将三相交流电转换为直流电,直流母线电压540 V,各电机模块与直流母线通过负荷开关连接,电机模块将直流电转换为交流电后控制电机的运行。由于更换电机模块后需要预充电,因此为每台电机模块设置了预充电回路,预充电回路由预充电开关、预充电接触器和预充电电阻组成,如果更换电机模块,以电机模块MM1 为例,其更换步骤如下:

(1)断开直流母线与电机模块之间的负荷开关F1,充分放电后安装新电机模块。

(2)新电机模块安装完毕后由PLC 控制预充电接触器K1合闸预充电。

(3)待电机模块DC LINK 灯亮后合上负荷开关F1。

(4)由PLC 控制预充电接触器K1 分闸。

(5)更换电机模块完毕。

该设计方法每个电机模块都需要设置独立的预充电开关、预充电接触器、预充电电阻,预充电接触器由PLC 系统控制,预充电元器件多、线路复杂,占用柜内布局空间,投资成本高。

2 改进方案

新方案对传统预充电线路进行了优化设计,设计了手提式预充电箱,通过人工手动方法同样可以实现预充电功能。新设计方案如图2所示。

新设计方案中取消了为每台电机模块独立配置的预充电开关、预充电接触器和预充电电阻,在柜内增加了公共预充电插座S11 及为每台电机模块配置的预充电插座S12等,公共预充电插座S11 与模块预充电插座S12 等都布置在柜内底部便于操作,同时设计了手提式预充电箱,预充电箱主要包含以下电气元器件:2 m 线长的公插头X11、X12,预充电快熔FU1、预充电电阻R1 以及旋把开关Q1。如果更换电机模块,以电机模块MM1 为例,其更换步骤如下:

(1)断开直流母线与电机模块之间的负荷开关F1,充分放电后安装新电机模块。

(2)新电机模块安装完毕后将操作箱两侧公插头X11、X12分别与电机模块及直流母线侧插座S11、S12 对接。

(3)将预充电开关Q1 从“OFF”旋转到“ON”。

(4)待电机模块DC LINK 灯亮后合上负荷开关F1。

(5)将预充电开关Q1 从“ON”旋转到“OFF”。

(6)拔出公插头X11 和X12。

图2 新手动预充电原理图

(7)更换电机模块完毕。

在新方案中,简化了原有预充电回路,减少了电气元器件,更换电机模块步骤较原步骤有所增加,预充电由人工手动操作完成,达到了预期效果。

3 结束语

新的设计方案取消了为每台电机模块独立设置的预充电回路,在原有基础上增加了预充电母插座,优化了柜内空间布局同时降低了投资成本,手提式预充电箱结构简单、元器件少,操作方法简单,操作人员经简单培训即能胜任,现场测试完全可以满足要求,为电机模块预充电提供了一种新的解决方案。